Fase 101: Ein vollständiger Leitfaden für Ingenieure und Hersteller?

Haben Ihre Teile bei Ihnen gefährlich scharfe Kanten , die Techniker verletzen können? Oder kämpfen Sie mit Komponenten, die sich nicht einfach zusammenbauen lassen, weil ein Stift nicht richtig in ein Loch passt?

Eine Fase ist eine abgewinkelte Übergangskante zwischen zwei Flächen eines Teils, typischerweise in einem Winkel von 45 Grad. Ihr Hauptzweck besteht darin, scharfe Kanten aus Sicherheitsgründen und zur einfacheren Handhabung abzubrechen und die Teileführung für eine einfachere Montage zu erleichtern.

Als Einkäufer in den USA habe ich erlebt, wie ein einfaches, übersehenes Merkmal wie eine Fase über Erfolg oder Misserfolg eines Produkts entscheiden kann. Jetzt, nach über 30 Jahren bei Prime Metals , erlebe ich es aus der Fabrikhalle. Eine gut definierte Fase zeugt von durchdachtem Design und einem hochwertigen Fertigungsprozess. Es geht nicht nur darum, eine Kante zu brechen; es ist ein entscheidendes Merkmal, das sich auf Sicherheit, Funktion und sogar Kosten auswirkt. Lassen Sie uns alles erfahren, was Sie wissen müssen.

Warum ist eine einfache Fase im technischen Design so wichtig?

Eine Fase wird oft als unwichtiges Detail abgetan, doch diese kleine, abgewinkelte Fläche löst überraschend viele große Probleme. Wird sie ignoriert, kann es zu Verletzungen bei der Handhabung, Montagefehlern und beschädigten Komponenten kommen.

Eine Fase ist wichtig, da sie eine empfindliche, rasiermesserscharfe Kante entfernt. Dies verbessert die Sicherheit für die Anwender, verhindert ein Absplittern oder Brechen der Kante und schafft eine Führung für Stifte, Bolzen und andere Teile bei der Montage.

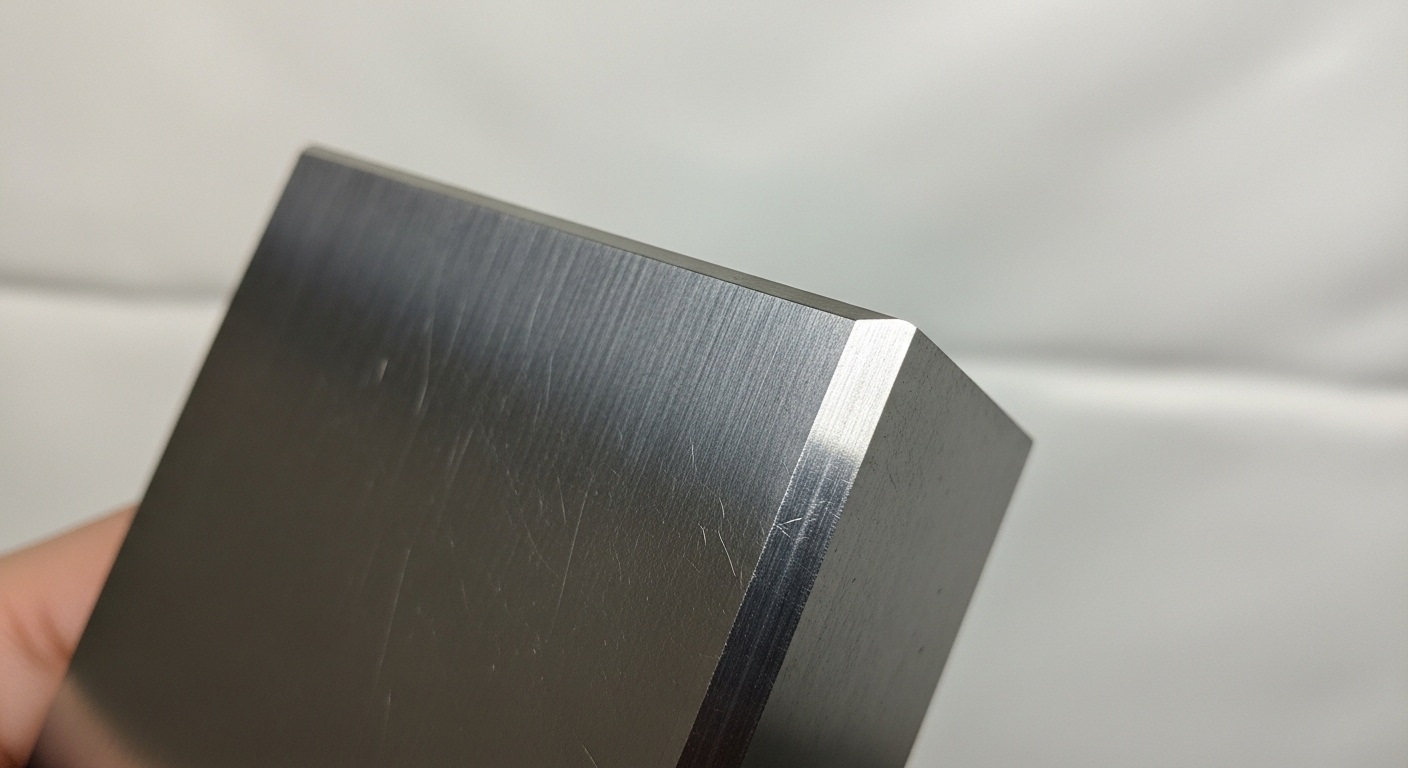

Für Sicherheit und Handhabung

Der wichtigste Grund für eine Fase ist die Sicherheit. Eine frisch bearbeitete oder geschnittene Metallkante ist scharf wie ein Messer. Bediener, Techniker oder Endbenutzer können sich leicht daran schneiden. Ein einfacher Hinweis auf Ihrer Zeichnung wie „Alle scharfen Kanten abbrechen“ ist für uns eine grundlegende Anweisung, an allen Ecken eine kleine Fase oder einen Radius anzubringen, damit das Teil während seiner gesamten Lebensdauer sicher gehandhabt werden kann.

Zur Unterstützung bei der Montage

Stellen Sie sich vor, Sie versuchen, einen Stift mit flachem Ende in ein scharfkantiges Loch mit exakt gleichem Durchmesser zu stecken. Das ist nahezu unmöglich. Eine Fase am Stiftende und/oder am Locheingang wirkt wie ein Trichter. Sie führt die beiden Teile zusammen, korrigiert kleinere Fehlausrichtungen und macht die Montage schneller und zuverlässiger. Dies ist sowohl für manuelle als auch für automatisierte Montagelinien .

Um Schäden vorzubeugen und die Haltbarkeit zu verbessern

Eine scharfe 90-Grad-Ecke ist eine Schwachstelle. Sie kann leicht absplittern, verbeulen oder umkippen, wenn sie gegen ein anderes Objekt stößt. Dadurch können Grate entstehen, die die Funktion beeinträchtigen. Durch das Anbringen einer Fase wird diese empfindliche Ecke entfernt und durch eine robuste, abgewinkelte Oberfläche ersetzt, die bei Transport, Handhabung und Betrieb deutlich widerstandsfähiger gegen Beschädigungen ist.

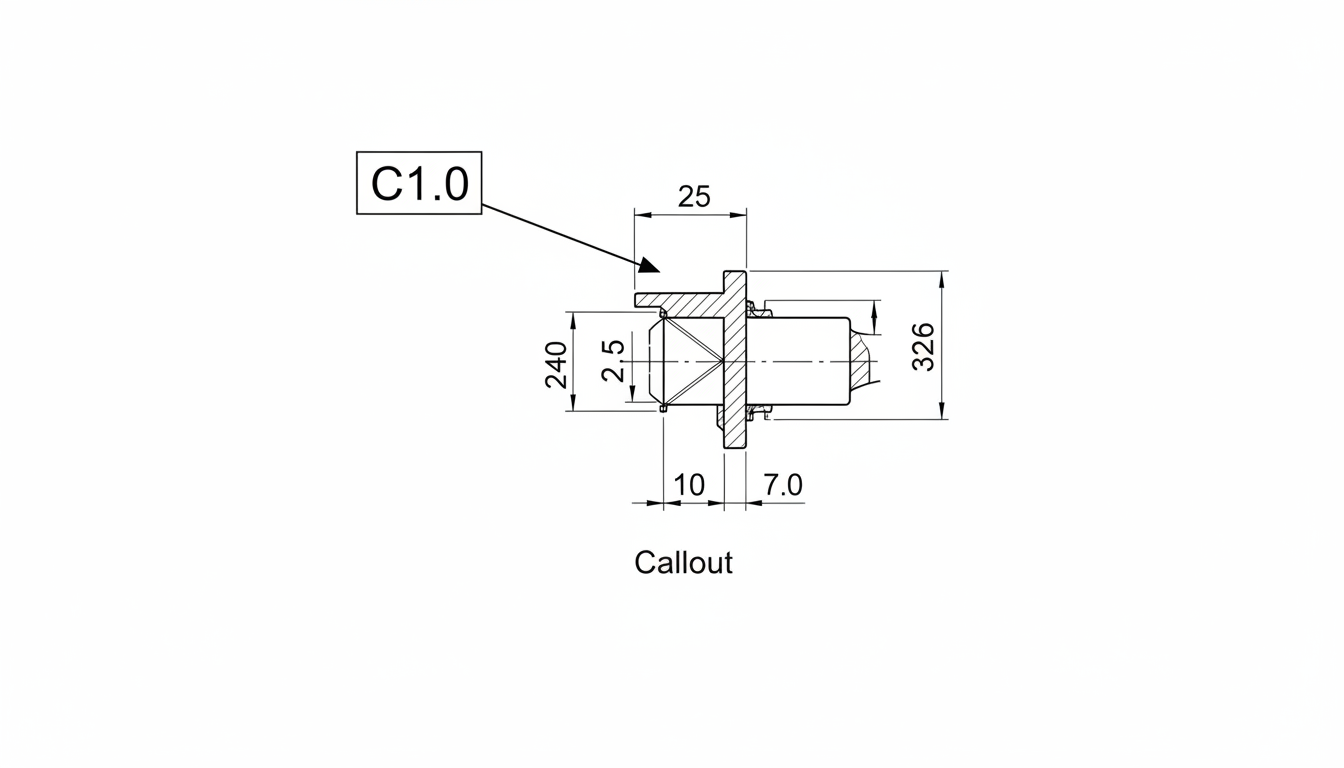

Wie wird eine Fase auf einer Zeichnung richtig gekennzeichnet?

Wie wir als Hersteller Ihre Designabsicht interpretieren, hängt ganz davon ab, wie Sie die Fase in Ihrer technischen Zeichnung . Unklarheiten in diesem Bereich können dazu führen, dass Teile nicht Ihren Erwartungen entsprechen.

Fasen werden üblicherweise auf eine von zwei Arten angegeben: als Winkel und Abstand (z. B. 1 mm x 45°) oder als zwei Abstände für Winkel, die nicht 45° betragen (z. B. 1 mm x 2 mm). Diese können auf bestimmte Kanten oder als allgemeine Anmerkung angewendet werden.

Die Winkel x Distanz Methode (zB 1x45° oder C1)

Dies ist die gängigste Methode, insbesondere für 45-Grad-Fasen. Die Angabe „1 x 45°“ bedeutet, dass die Fase 1 mm von der Ecke in axialer und stirnseitiger Richtung absteht. Dadurch entsteht die Form eines gleichschenkligen Dreiecks. In vielen Zeichnungen wird dies noch weiter vereinfacht dargestellt. Unter der Angabe „C1“ (oder „CH 1“) verstehen Maschinenbauer allgemein eine 1 mm x 45°-Fase. Diese Methode ist klar, prägnant und gemäß Zeichnungsnormen wie ISO 129-1 .

Die Entfernung x Entfernung Methode

Wenn eine Fase keinen 45-Grad-Winkel aufweist, müssen Sie sie mit zwei Abstandsmaßen (z. B. 1 mm x 2 mm). Dies bedeutet, dass die Fase auf einer Seite 1 mm und auf der anderen Seite 2 mm von der Ecke nach hinten reicht. Diese Methode wird verwendet, wenn Sie eine asymmetrische Abschrägung , beispielsweise für einen bestimmten Einlaufwinkel oder aus ästhetischen Gründen.

Allgemeine Hinweise und Titelblockbeschriftungen

Wenn Sie möchten, dass die meisten oder alle Kanten Ihres Teils einen einheitlichen Kantenbruch haben, ist es ineffizient, jede einzelne Kante zu kennzeichnen. Stattdessen können Sie im Schriftfeld einen allgemeinen Hinweis hinzufügen, z. B.: „SOFERN NICHT ANDERS ANGEGEBEN, ALLE SCHARFEN KANTEN C0,5 BRECHEN.“ Dies bedeutet, dass überall eine Standardfase von 0,5 mm angewendet wird, sofern für eine bestimmte Kante keine andere Kennzeichnung vorliegt.

Wie erzeugen wir eigentlich eine Fase im Werk?

Das Anbringen einer Fase ist nicht einfach ein Feilenschnitt. Es handelt sich um einen geplanten Fertigungsschritt, der die richtigen Werkzeuge und Verfahren erfordert, um Konsistenz und Präzision zu gewährleisten – sei es auf unseren CNC-Maschinen oder unseren Stanzpressen.

Fasen werden meist durch CNC-Bearbeitung mit einem speziellen Fasenwerkzeug erzeugt. Sie können auch durch Schleifen, Stanzen (Prägen) oder Massenentgratungsverfahren wie Taumeln für unkritische Kanten hergestellt werden.

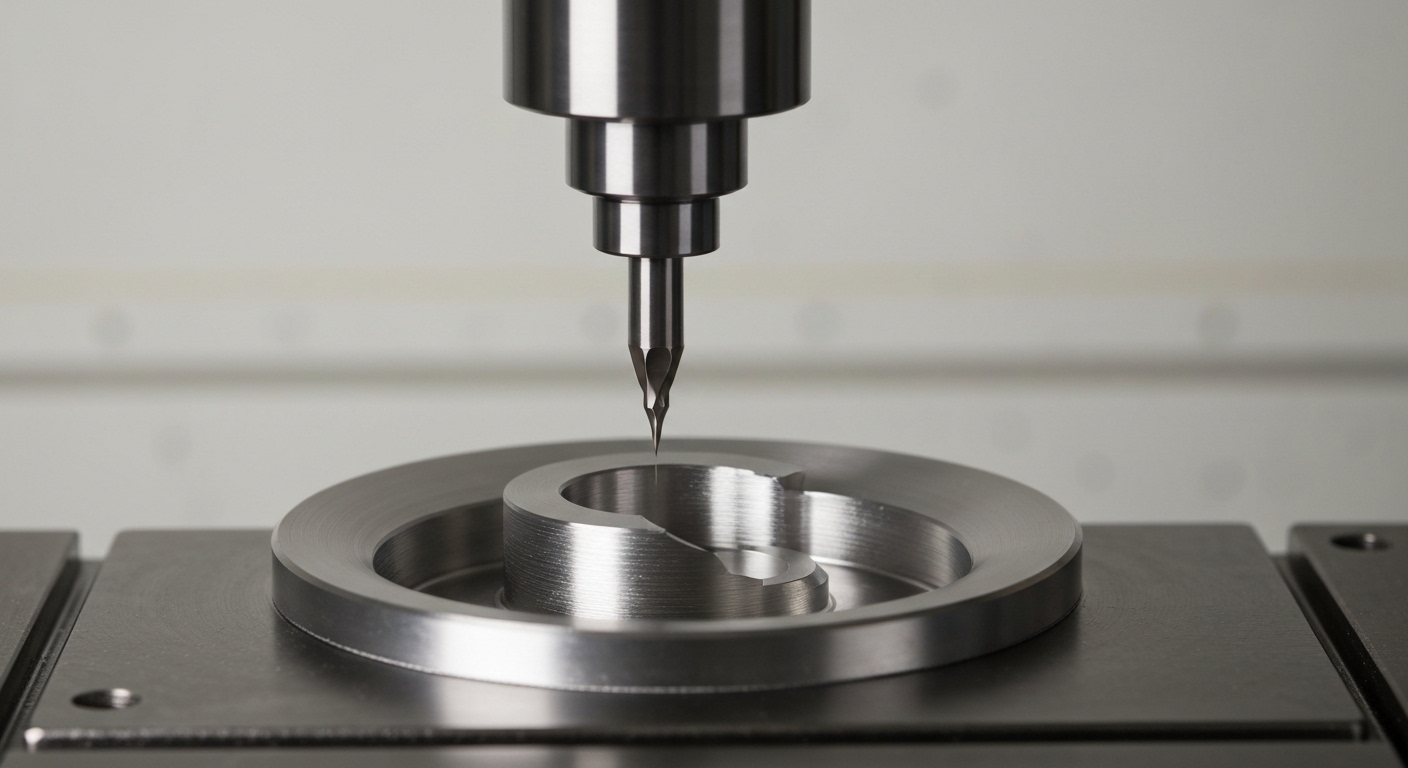

CNC-Bearbeitung

Dies ist die präziseste und wiederholbarste Methode. Wir verwenden spezielle Fasenfräser, Anbohrer oder sogar die Seite eines Schaftfräsers, um eine präzise, saubere Fase nach Ihren genauen Vorgaben zu schneiden. Dies wird direkt in die CAM-Datei programmiert und bietet eine genaue Kontrolle über Winkel und Größe. Es ist die Standardmethode für jede Fase mit einer bestimmten Toleranz.

Schleifen

Bei gehärteten Materialien oder wenn eine extrem feine Oberflächengüte und hohe Präzision erforderlich sind, können wir die Fase mit einer Schleifscheibe erzeugen. Das Teil wird eingespannt und mit einer geformten Schleifscheibe wird das Material abgetragen, wodurch eine sehr scharfe und präzise abgeschrägte Kante entsteht.

Manuelles und Massenentgraten

Für allgemeine Kantenbearbeitungen, bei denen es nicht auf präzise Abmessungen ankommt, können Fasen durch sekundäre Prozesse erzeugt werden. Bei der Massenproduktion von Stanzteilen können die Teile in einer Vibrationsmaschine mit Keramikmedien getrommelt werden. Diese rollen über alle Kanten, um Grate zu entfernen und eine kleine, unregelmäßige Fase zu erzeugen. Bei großen Teilen oder bestimmten Stellen kann ein erfahrener Techniker ein Handentgratungswerkzeug oder eine Feile verwenden.

| Verfahren | Präzision | Kosten | Anwendung |

|---|---|---|---|

| CNC-Bearbeitung | Hoch | Medium | Kontrollierte, spezifizierte Fasen an jedem Merkmal. |

| Schleifen | Sehr hoch | Hoch | Gehärtete Materialien, hochpräzise Kanten. |

| Taumeln | Niedrig | Sehr niedrig | Unkritisches Massenentgraten von Kleinteilen. |

| Manuelles Entgraten | Variable | Medium | Einzelstücke, Großteile, bestimmte Standorte. |

Fase oder Rundung: Welches ist das Richtige für Ihr Design?

Wie wir als Hersteller Ihre Designabsicht interpretieren, hängt ganz davon ab, wie Sie die Fase in Ihrer technischen Zeichnung angeben. Unklarheiten können dazu führen, dass Teile nicht Ihren Erwartungen entsprechen.

Fasen werden üblicherweise auf eine von zwei Arten angegeben : als Winkel und Abstand (z. B. 1 mm x 45°) oder als zwei Abstände für Winkel, die nicht 45° betragen (z. B. 1 mm x 2 mm). Diese können auf bestimmte Kanten oder als allgemeine Anmerkung angewendet werden.

Was ist eine Rundung? (Die abgerundete Kante)

Eine Rundung oder ein Radius ist eine abgerundete Ecke an einem Bauteil. Eine „innere“ Rundung entspricht der Innenecke einer Tasche, während eine „äußere“ Rundung eine scharfe Außenkante abrundet (oft einfach „Radius“ genannt). Wie in technischen Quellen wie dem Wikipedia-Eintrag zu Rundungen , besteht ihr primärer mechanischer Zweck darin, Spannungen zu verteilen.

Funktionelle Unterschiede: Spannungskonzentration

Dies ist der wichtigste Unterschied. Scharfe Innenecken sind Punkte mit hoher Spannungskonzentration. Wenn ein Teil belastet wird, fließt die Spannung hindurch und staut sich an scharfen Ecken, was zu Rissen und Teileversagen führen kann. Eine abgerundete Innenrundung ermöglicht einen gleichmäßigen Spannungsfluss und erhöht so die Lebensdauer und Festigkeit des Teils erheblich. Eine Fase trägt kaum zur Reduzierung der Spannungskonzentration bei.

Auswahl der richtigen Funktion für Ihre Anwendung

Verwenden Sie eine Fase , wenn:

- Für die Montage benötigen Sie eine Einführung (z. B. Eingang einer Bohrung).

- Ihr Hauptziel ist die Sicherheit und das Brechen einer scharfen Kante.

- Das Aussehen einer abgeschrägten Kante ist erwünscht.

Verwenden Sie eine Rundung , wenn:

- Sie müssen die Spannungskonzentration an einer Innenecke reduzieren.

- Das Teil wird Vibrationen oder zyklischen Belastungen ausgesetzt.

- Aus ergonomischen oder ästhetischen Gründen benötigen Sie eine glatte, abgerundete Außenkante.

Kann eine einfache Fasenspezifikation Ihre Teilekosten in die Höhe treiben?

Ja, absolut. Wie bei jedem anderen Merkmal kann die Art und Weise, wie Sie eine Fase festlegen, erhebliche Auswirkungen auf die endgültigen Teilekosten haben. Die Übertoleranz eines unkritischen Merkmals ist einer der häufigsten Gründe für unnötige Kostensteigerungen.

Eine zu enge Toleranz bei der Abmessung oder dem Winkel einer Fase zwingt uns zu präziseren (und langsameren) Fertigungs- und Prüfmethoden. Darüber hinaus kann das Anbringen von Fasen an schwer zugänglichen inneren Merkmalen die Programmier- und Bearbeitungszeit drastisch erhöhen.

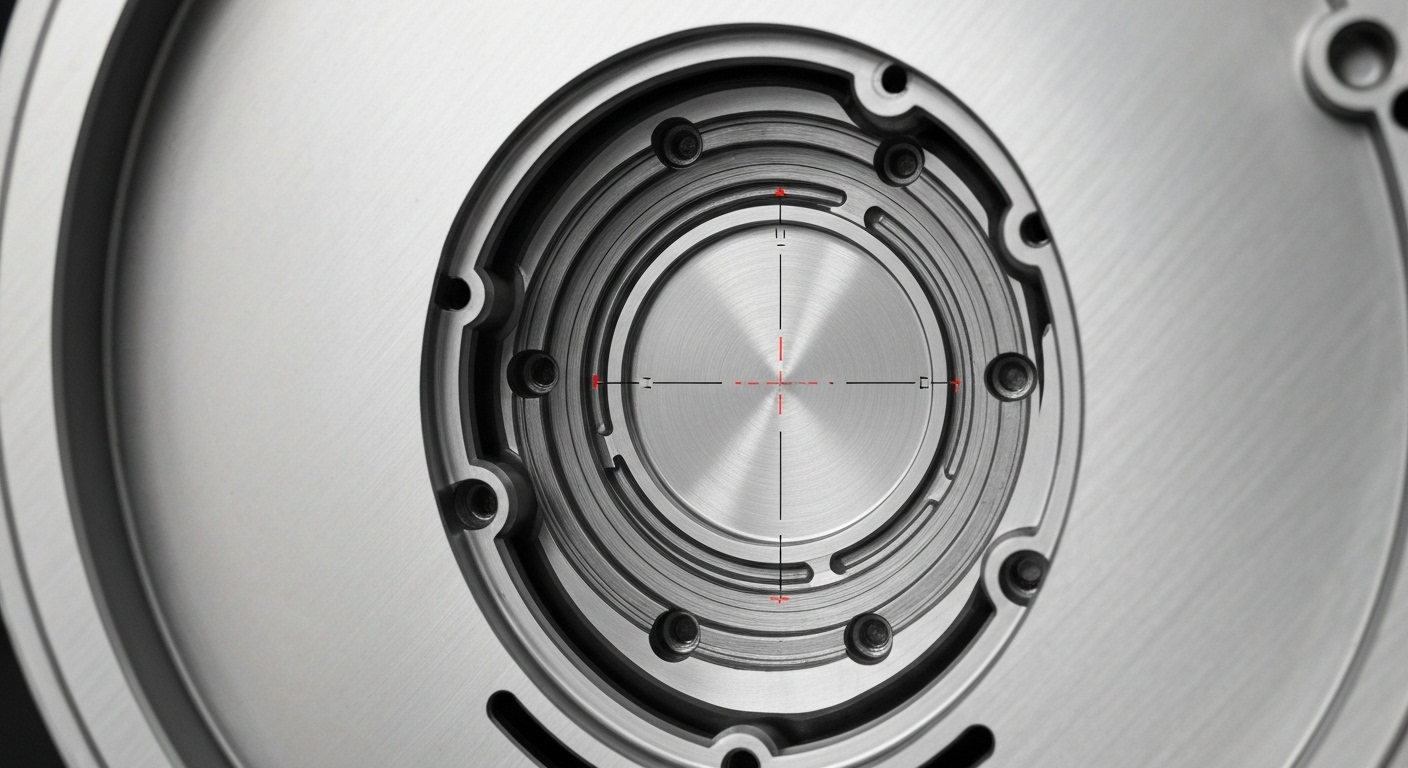

Die Kosten enger Toleranzen

Wenn Ihre Zeichnung einen allgemeinen Toleranzbereich von +/- 0,1 mm aufweist und Ihre C0,5-Fase darunter liegt, ist sie leicht herzustellen. Wenn Sie jedoch derselben Fase eine spezifische Toleranz von +/- 0,02 mm hinzufügen, ändert sich der Prozess grundlegend. Die Fase erfordert nun eine sorgfältigere Bearbeitung und muss mit modernen Prüfwerkzeugen wie einem optischen Komparator überprüft werden, nicht nur durch eine schnelle Sichtprüfung. Wenden Sie enge Toleranzen nur auf Fasen an, die für die Funktion entscheidend sind.

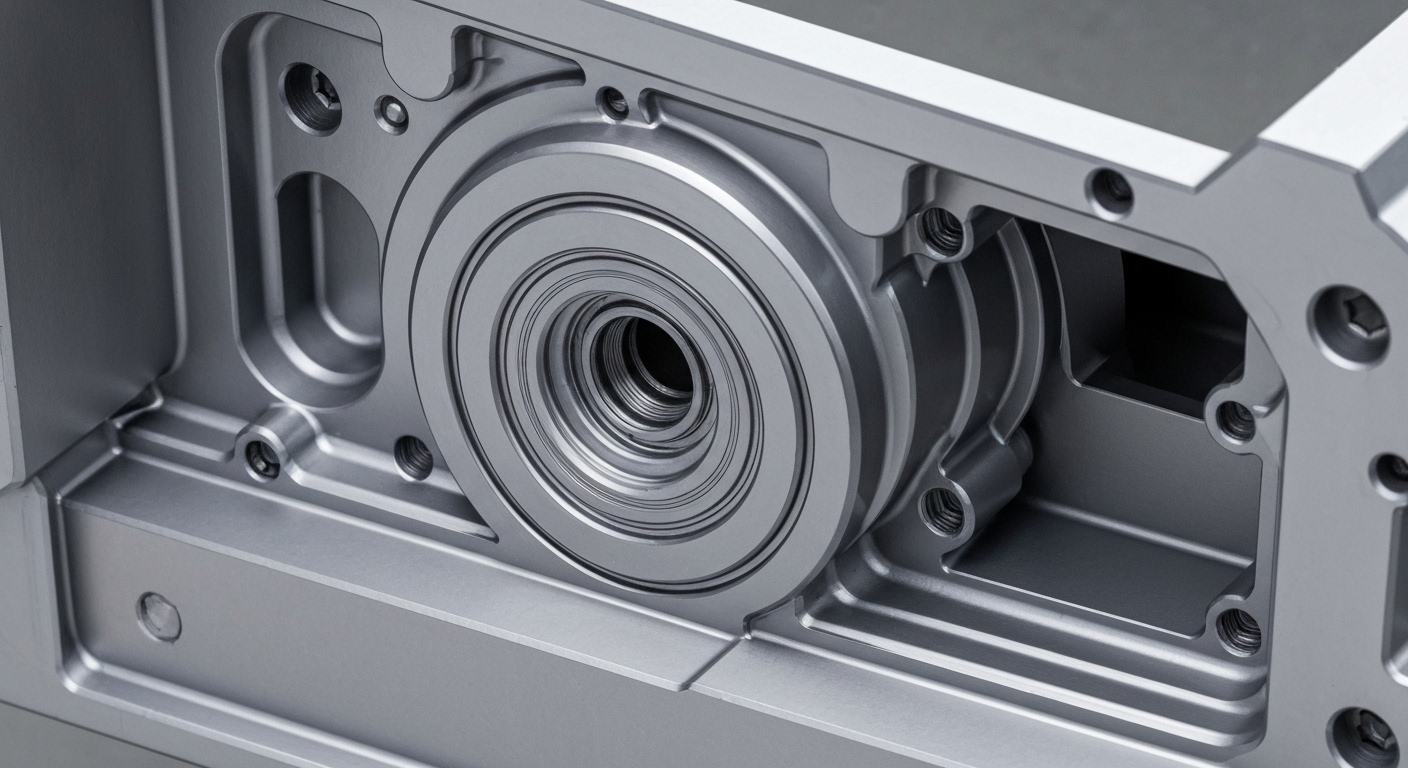

Die Auswirkungen der Funktionszugänglichkeit

Eine Fase an der Außenkante eines Teils lässt sich einfach herstellen. Eine Fase an der Rückseite einer Durchgangsbohrung oder tief in einer Tasche sieht anders aus. Hierfür sind möglicherweise Spezialwerkzeuge (z. B. ein Rückfaswerkzeug) oder eine zusätzliche Maschineneinrichtung erforderlich, was erheblichen Zeit- und Kostenaufwand bedeutet. Überlegen Sie immer, ob eine Fase an einer schwer zugänglichen Stelle wirklich notwendig ist.

Standard- und benutzerdefinierte Fasen

Eine 45-Grad-Fase ist Standard. Wir haben 90-Grad-Anbohrer und 45-Grad-Fasenfräser einsatzbereit. Wenn Sie eine 38,5-Grad-Fase angeben, müssen wir möglicherweise ein spezielles Werkzeug schleifen oder einen deutlich langsameren 3D-Oberflächenbearbeitungs-Werkzeugweg verwenden, um diese zu erstellen. Halten Sie sich nach Möglichkeit an Standardwinkel (30, 45, 60 Grad), um die Kosten niedrig zu halten.

Über den Autor

Mein Name ist Kevin. Ich begann meine Karriere in den USA mit der Beschaffung von Industriekomponenten für Großkonzerne. Ich musste auf die harte Tour lernen, dass kleine Details auf einer Zeichnung enorme Auswirkungen auf die Produktion haben können. Seit der Gründung von Prime Metals im Jahr 1993 konzentriere ich mich darauf, ein Unternehmen aufzubauen, das als echter Fertigungspartner fungiert und unseren Kunden hilft, ihre Designs hinsichtlich Qualität, Zuverlässigkeit und Kosten zu optimieren.

Häufig gestellte Fragen (FAQs)

Was ist eine Standard-Fasengröße?

Obwohl es keinen universellen Standard gibt, sind gängige und kostengünstige Fasengrößen für allgemeine Kantenbrüche C0,2, C0,5 und C1,0 (in Millimetern). Es empfiehlt sich, für alle allgemeinen Fasen eines Teils eine einheitliche Größe zu verwenden.

Was bedeutet „Kanten brechen“ auf einer Zeichnung?

„Kanten brechen“ ist eine allgemeine Anweisung an den Hersteller, alle scharfen 90-Grad-Ecken zu entfernen, um die Handhabung eines Teils zu erleichtern. Dies impliziert eine kleine, nicht bemaßte Fase oder einen Radius, typischerweise etwa 0,2–0,5 mm.

Können Sie Innenlöcher anfasen?

Ja, absolut. Das Anfasen der Bohrungsöffnung ist eine gängige Praxis, um die Montage zu erleichtern. Wir verwenden hierfür üblicherweise einen Anbohrer oder ein spezielles Anfaswerkzeug. Das Anfasen der Bohrungsrückseite ist ebenfalls möglich, erfordert aber Spezialwerkzeug und ist teurer.

Kann man einem Stanzteil eine Fase hinzufügen?

Ja. Eine Fase kann während des Stanzvorgangs in ein Stanzteil „eingeprägt“ werden. Dazu wird das Merkmal in die Stanzform eingearbeitet. Bei bestehenden Stanzteilen können Fasen durch eine Nachbearbeitung oder einen Trommelvorgang hinzugefügt werden.

Verwandeln Sie Ihr Design in die Realität

Zu verstehen, wie sich ein einfaches Merkmal wie eine Fase auf Funktion, Sicherheit und Kosten Ihres Designs auswirkt, ist der Schlüssel zu effektiver Entwicklung. Wir helfen Ihnen, dieses Verständnis in hochwertige Fertigteile umzusetzen.

Lassen Sie Ihr Design von unserem Expertenteam prüfen und eine Fertigungslösung bereitstellen, die Ihren Anforderungen entspricht.