Wie gewährleisten Top-Lieferanten wirklich die Dimensionsintegrität?

Senden Sie perfekte Zeichnungen mit Form- und Lagetoleranzen, erhalten aber Teile, die bei der Montage nicht passen? Ihr Lieferant besteht darauf, dass die Teile „innerhalb der Spezifikation“ liegen, aber die Funktionsstörungen in Ihrer Produktionslinie sprechen eine andere Sprache.

Top-Lieferanten gewährleisten die Maßintegrität, indem sie GD&T-Zeichnungen in einen formellen Inspektionsplan übersetzen, fortschrittliche Tools wie CMMs verwenden und einen detaillierten First Article Inspection (FAI)-Bericht bereitstellen, der jedes einzelne Merkmal validiert, bevor mit der Massenproduktion begonnen wird.

Als langjähriger Einkäufer in den USA kenne ich die Frustration über Teile, die zwar technisch „korrekte“, aber funktional nutzlose Teile sind. Seit 1993 leite Prime Metals und habe unser gesamtes Qualitätssystem um ein Kernprinzip herum aufgebaut: Wir prüfen nach der Konstruktionsabsicht , nicht nur nach den Zahlen auf dem Papier. Geometrische Bemaßung und Tolerierung (GD&T) ist kein Vorschlag, sondern beschreibt die Funktion eines Teils. Lassen Sie uns analysieren, wie ein wirklich kompetenter Lieferant sicherstellt, dass Sie die Teile erhalten, die Sie entworfen haben.

Was ist der Unterschied zwischen GD&T und Grundtoleranzen?

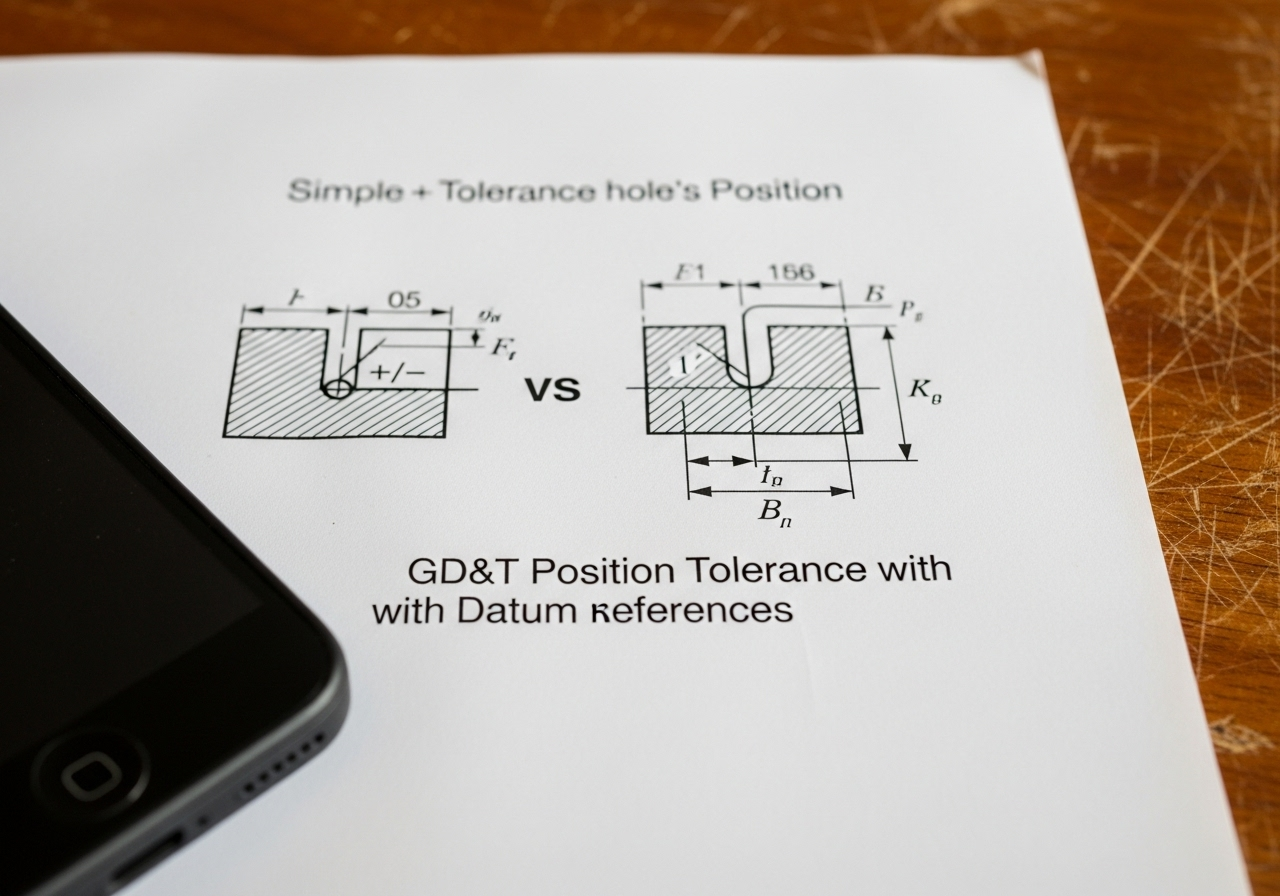

Verlassen Sie sich bei komplexen Teilen immer noch auf einfache Plus-/Minus-Toleranzen (+/-)? Diese Mehrdeutigkeit ist oft die Ursache für Montageprobleme, selbst wenn die Teile scheinbar innerhalb der angegebenen Grenzen liegen.

GD&T steuert die Beziehung zwischen Merkmalen, wie z. B. den Winkel einer Oberfläche oder die Position eines Lochs relativ zu einer Kante. Grundlegende +/- Toleranzen steuern nur die Größe von Merkmalen, nicht deren Ausrichtung oder Position.

Es geht um Funktion, nicht nur um Größe

Stellen Sie sich einen Flansch mit vier Schraubenlöchern vor. Eine einfache +/- Toleranz könnte dafür sorgen, dass alle vier Löcher den richtigen Durchmesser haben, aber seitlich versetzt sind. Das Teil würde zwar eine einfache Messschieberprüfung bestehen, ließe sich aber nie mit dem Gegenstück verschrauben. Die Positionskontrolle von GD&T stellt sicher, dass sich die Löcher an der richtigen Stelle zueinander und zu einem zentralen Bezugspunkt befinden und garantiert so eine perfekte Passung.

Eine universelle Ingenieursprache

GD&T basiert auf einem internationalen Standard, hauptsächlich ASME Y14.5 . Wenn wir einen GD&T-Begriff für Ebenheit, Rechtwinkligkeit oder wahre Position sehen, gibt es keine Unklarheiten. Unsere Ingenieure in China interpretieren ihn genauso wie Ihre Ingenieure in den USA oder Deutschland. Diese gemeinsame Sprache verhindert Rätselraten und die damit verbundenen kostspieligen Fehler.

Bessere und effizientere Designs ermöglichen

Richtig angewendete Form- und Lagetoleranzen können den Toleranzbereich für Merkmale tatsächlich vergrößern , wodurch die Herstellung von Teilen einfacher und kostengünstiger wird und gleichzeitig die Funktion gewährleistet bleibt. Beispielsweise bietet eine „True Position“-Toleranz bei maximaler Materialkondition (MMC) dem Maschinisten ein größeres Ziel, das er erreichen kann. Dies reduziert die Ausschussrate, ohne die Passgenauigkeit der Endmontage zu beeinträchtigen. Dadurch können wir die Präzision nur dort konzentrieren, wo sie funktional erforderlich ist.

Wie übersetzen wir Ihre GD&T-Zeichnung in einen Inspektionsplan?

Der Erhalt einer Zeichnung ist nur der erste Schritt. Ein guter Lieferant beginnt nicht einfach mit der Chipproduktion. Er erstellt bereits lange vor dem ersten Produktionslauf einen umfassenden Plan, um die Richtigkeit des Teils nachzuweisen.

Wir erstellen einen Inspektionsplan, indem wir die Zeichnung „aufblasen“ (jede Abmessung nummerieren), kritische Merkmale und Bezugspunkte identifizieren und die genaue Messmethode bestimmen, die für jede GD&T-Beschriftung erforderlich ist.

Schritt 1: Vertragsprüfung und „Ballooning“

Unser Qualitätsmanagement-Team führt zunächst eine vollständige Prüfung durch. Wir legen digital eine Sprechblase mit einer eindeutigen Nummer über jede einzelne Abmessung, Toleranz und Anmerkung Ihrer Zeichnung. Diese dient als Master-Checkliste für unseren Erstmusterprüfbericht (FAI). So stellen wir sicher, dass nichts übersehen wird.

Schritt 2: Ableitung der Messstrategie

Hier kommt es auf Erfahrung an. Ein einfacher Durchmesser lässt sich mit einem Messschieber prüfen. Aber eine Form- und Lagetoleranz von 0,05 mm auf einer gekrümmten Oberfläche? Dafür ist eine Koordinatenmessmaschine (KMG) erforderlich. Für die Ebenheitsmessung werden möglicherweise eine Granitmessplatte und ein Höhenmessgerät benötigt. Wir dokumentieren das benötigte Werkzeug für jede angegebene Abmessung.

Schritt 3: Formalisierung des Plans (PPAP-Element)

Diese gesamte Strategie wird in einem Kontrollplan formalisiert, einem Schlüsselelement des Production Part Approval Process (PPAP). Dieses Dokument beschreibt den gesamten Herstellungs- und Inspektionsprozess vom Rohstoffeingang bis zur Endverpackung.

| Prozessphase | Schlüsselaktion | Verwendetes Werkzeug/Dokument |

|---|---|---|

| 1. Zeichnungsaufnahme | Jede Abmessung und Toleranz aufblähen. | CAD-Software, „Ballon“-Zeichnung |

| 2. Technische Überprüfung | Identifizieren Sie Bezugspunkte und funktionskritische Merkmale. | GD&T-Expertise, Teamdiskussion |

| 3. Methodenauswahl | Weisen Sie jedem Callout das richtige Inspektionswerkzeug zu. | KMG, Messschieber, optischer Komparator |

| 4. Planerstellung | Dokumentieren Sie den gesamten Inspektionsablauf. | Qualitätskontrollplan (QCP), FAI-Blatt |

Welches sind die wichtigsten Werkzeuge für eine genaue GD&T-Prüfung?

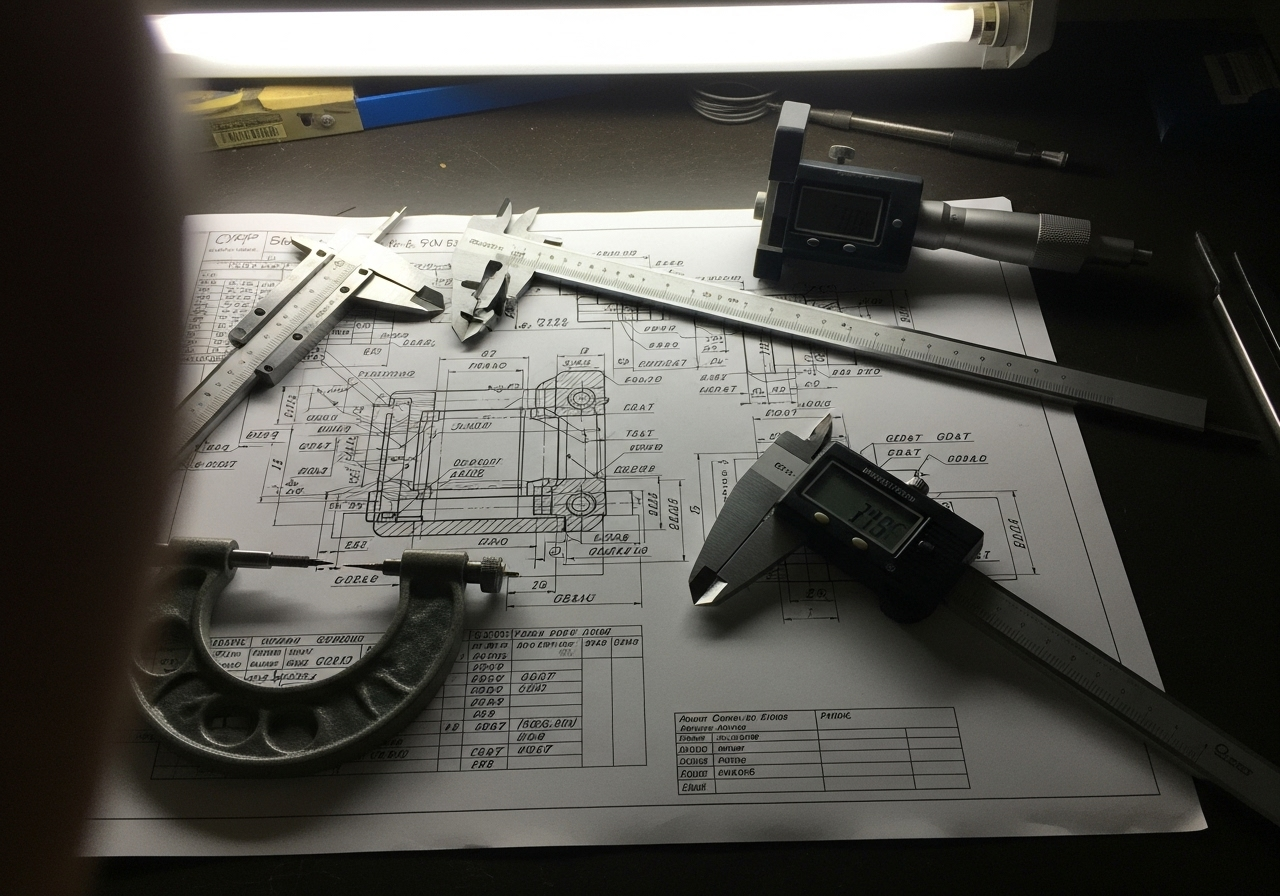

Befürchten Sie, dass Ihr Lieferant zur Prüfung komplexer Teile nur einfache Messschieber verwendet? In der modernen Fertigung ist der Einsatz veralteter Werkzeuge ein sicheres Erfolgsrezept. Sie brauchen einen Partner mit der richtigen Messtechnik.

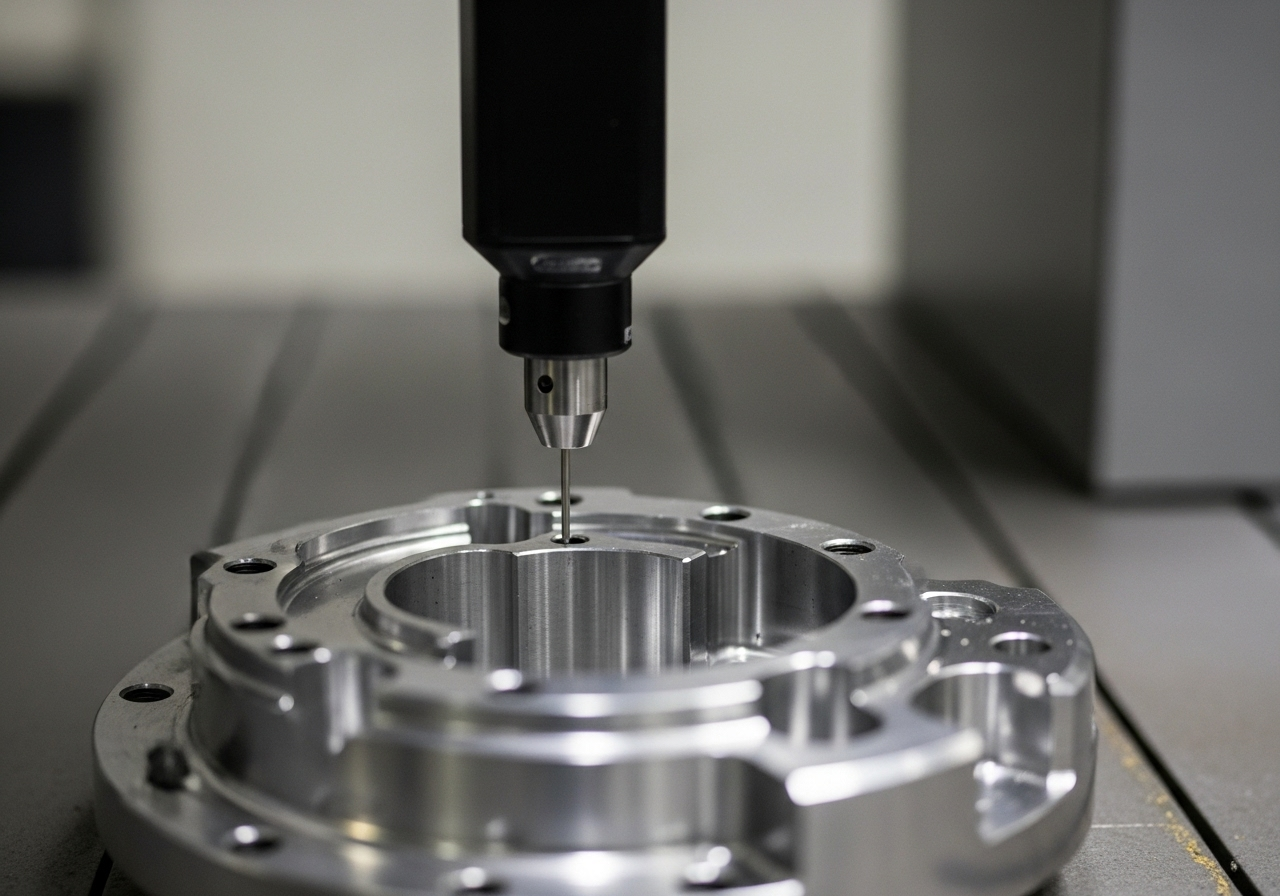

Das wichtigste Werkzeug für Form und Lage (GD&T) ist die Koordinatenmessmaschine (KMG). Sie misst Teile im dreidimensionalen Raum, um komplexe geometrische Beziehungen präzise zu überprüfen. Unterstützt wird dies durch optische Komparatoren, Profilometer und kalibrierte Handwerkzeuge.

Das Arbeitspferd: Koordinatenmessgerät (KMG)

Das Koordinatenmessgerät (KMG) ist das Herzstück jedes seriösen Qualitätslabors. Es nutzt einen hochempfindlichen Taster, um Punkte auf einem Teil zu erfassen und ein 3D-Modell zu erstellen. Aus diesen Daten lassen sich Form- und Lagetoleranzen präzise berechnen, die manuell nicht messbar sind, wie beispielsweise die Konzentrizität zweier Zylinder oder das Profil einer Oberfläche. Unsere KMGs werden regelmäßig kalibriert und in einer temperaturkontrollierten Umgebung betrieben, um absolute Genauigkeit zu gewährleisten.

Für 2D und Profile: Der optische Komparator

Ein optischer Komparator projiziert den vergrößerten Schatten eines Teils auf einen Bildschirm. Er eignet sich hervorragend zur schnellen Überprüfung von 2D-Profilen, Winkeln und Radien kleiner Merkmale an Teilen, die von unseren Stanzservices . Er liefert eine schnelle, visuelle Bestätigung der Richtigkeit der Merkmale.

Handwerkzeuge und Messgeräte sind immer noch wichtig

Nicht alles erfordert ein Koordinatenmessgerät. Für weniger komplexe Abmessungen oder schnelle Kontrollen im Prozess verwenden unsere Mitarbeiter eine komplette Palette kalibrierter digitaler Messschieber, Mikrometer, Gewindelehren und Stiftlehren. Der Schlüssel liegt darin, dass jedes Werkzeug Teil unseres Kalibriersystems ist und gemäß unserer ISO 9001-Zertifizierung auf internationale Standards zurückgeführt wird.

Wie wird ein First Article Inspection (FAI)-Bericht verwendet, um die Konformität zu gewährleisten?

Wie können Sie sicher sein, dass das erste produzierte Teil zu 100 % Ihrer Zeichnung entspricht, bevor Ihr Lieferant eine Auflage von 10.000 Stück startet? Der FAI-Bericht ist Ihr Beweis.

Ein FAI-Bericht ist ein formelles Dokument, das die Messergebnisse für jede einzelne Abmessung auf der Zeichnung eines Musterteils zeigt. Er liefert objektive Belege dafür, dass der Prozess des Lieferanten in der Lage ist, das Teil gemäß den Spezifikationen herzustellen.

Zuordnen der Sprechblase zum Bericht

Erinnern Sie sich an die „Ballonzeichnung“ aus der Planungsphase? Der FAI-Bericht ist eine Tabelle mit einer Position für jeden einzelnen Ballon. Zeile 1 im Bericht entspricht direkt dem Ballon 1 in der Zeichnung.

Was zeigt eine gute FAI?

Ein vollständiger FAI-Bericht umfasst:

- Kennnummer: Die Ballonnummer aus der Zeichnung.

- Angabe: Das erforderliche Maß und die Toleranz aus der Zeichnung (zB „50,00 mm +/- 0,05“).

- Messergebnis: Der tatsächliche Wert, den wir am Teil gemessen haben (z. B. „50,02 mm“).

- Bestanden/Nicht bestanden: Ein klarer Hinweis darauf, ob die Messung innerhalb des Toleranzbandes liegt.

- Methode: Das zum Messen verwendete Werkzeug (z. B. „KMG“).

Wir liefern kein einziges Produktionsteil aus, bis Sie, der Kunde, den FAI-Bericht geprüft und offiziell freigegeben haben. Dieser Schritt eliminiert jegliches Risiko und stellt sicher, dass wir vor der Massenproduktion perfekt aufeinander abgestimmt sind.

Wie gewährleisten wir die Einhaltung der Vorschriften während der gesamten Produktion?

Eine genehmigte FAI ist großartig, aber woher wissen Sie, ob das 5.000. Teil mit dem ersten identisch ist? Der Schlüssel liegt darin, von der „Teilequalifizierung“ zur „Prozesskontrolle“ überzugehen.

Wir gewährleisten die Konformität, indem wir die statistische Prozesskontrolle (SPC) verwenden, um kritische Abmessungen während des Laufs zu überwachen, dokumentierte prozessbegleitende Inspektionen durchführen und die vollständige Rückverfolgbarkeit der Charge gemäß unserer ISO 9001:2015-Zertifizierung .

Statistische Prozesskontrolle (SPC)

Bei Großserien prüfen wir nicht nur das erste und letzte Teil. Wir entnehmen während der Produktion regelmäßig Proben und dokumentieren die Messungen kritischer Merkmale. So können wir Trends erkennen – beispielsweise den Verschleiß eines Schneidwerkzeugs – und den Prozess korrigieren, bevor ein fehlerhaftes Teil entsteht.

In-Process-Workstation-Prüfungen

Unsere Mitarbeiter sind darauf geschult, die erste Verteidigungslinie zu bilden. An jedem Arbeitsplatz gibt es vereinfachte Anweisungen und spezielle Messgeräte zur Überprüfung der von ihnen erstellten Funktionen. So werden potenzielle Probleme sofort erkannt, anstatt erst bei der Endkontrolle entdeckt zu werden, wenn es zu spät ist.

Vollständige Rückverfolgbarkeit

Jede Rohmaterialcharge wird protokolliert. Jedem Produktionslauf wird eine Chargennummer zugewiesen. Diese Informationen begleiten die Teile bis in den Versandkarton. Sollte es vor Ort zu einem Problem kommen, können wir das Teil bis zum genauen Datum, der Maschine, dem Bediener und der Rohmaterialspule zurückverfolgen, von der es stammt. Dieses Maß an Kontrolle ist grundlegend für die Verwaltung unserer Gussteile bis hin zur Endbearbeitung.

Über den Autor

Mein Name ist Kevin. Ich begann meine Karriere in den USA mit der Beschaffung von Industriekomponenten für Großunternehmen wie Siemens. Ich habe jede harte Lektion über Qualitätskontrolle gelernt – von der Frustration über ein Teil, das trotz eines „guten“ Prüfberichts einen Funktionstest nicht besteht, bis hin zu den enormen Kosten eines Produktionsstillstands. Seit 1993 nutze ich diese Erfahrung hier bei Prime Metals und baue eine Fabrik auf, die die strengen Qualitätssysteme integriert, die westliche Käufer verlangen. Wir fertigen nicht nur Teile; wir liefern zertifizierte Maßhaltigkeit.

Häufig gestellte Fragen (FAQs)

Was ist der Unterschied zwischen Inspektion und Qualitätskontrolle?

Bei der Inspektion wird ein Teil gemessen, um festzustellen, ob es den Spezifikationen entspricht. Qualitätskontrolle (QC) umfasst das gesamte Prozesssystem – einschließlich Inspektion, SPC und Rückverfolgbarkeit –, das die gleichbleibend korrekte Produktion von Teilen gewährleistet. Die Inspektion ist reaktiv, die Qualitätskontrolle proaktiv.

Was ist ein KMG und warum ist es für GD&T wichtig?

Ein Koordinatenmessgerät (KMG) ist ein Gerät zur Messung der Geometrie physischer Objekte. Es ist für Form und Lage (GD&T) von entscheidender Bedeutung, da es die komplexen Beziehungen zwischen Merkmalen im dreidimensionalen Raum messen kann, wie z. B. Rundlauf, Profil und tatsächliche Position, die mit Handwerkzeugen nicht überprüft werden können.

Benötigen alle Teile GD&T?

Nein. Einfache Teile mit unkritischen Merkmalen lassen sich oft mit grundlegenden +/- Toleranzen problemlos kontrollieren. GD&T sollte verwendet werden, wenn die Funktion eines Teils von der Beziehung zwischen seinen Merkmalen abhängt – beispielsweise wenn Teile zusammenpassen, ausgerichtet sein oder sich auf eine bestimmte Weise bewegen müssen.

Was ist PPAP (Production Part Approval Process)?

PPAP ist ein standardisierter Prozess in der Automobil- und Luftfahrtindustrie, der formal überprüft, ob der Produktionsprozess eines Lieferanten konsistent Teile produzieren kann, die alle Designanforderungen erfüllen. Der FAI-Bericht ist eines der wichtigsten Ergebnisse einer PPAP-Einreichung.

Ihr nächster Schritt

Die Gewährleistung der Maßhaltigkeit geht weit über eine einfache Pass/Fail-Messung hinaus. Sie erfordert ein tiefes Verständnis der Konstruktionsabsicht, ein robustes Qualitätssystem, die richtigen Messwerkzeuge und ein Bekenntnis zur Transparenz.

Überlassen Sie Ihre kritischen Komponenten nicht dem Zufall. Arbeiten Sie mit einem Lieferanten zusammen, der die Sprache der Form- und Lagetoleranzen (GD&T) genauso fließend spricht wie Sie.