Wie gewährleistet Prime Maßgenauigkeit und Oberflächenqualität bei der CNC-Bearbeitung?

Haben Sie schon einmal eine Charge CNC-Teile erhalten, bei denen das erste Teil einwandfrei war, das letzte jedoch einen Montagefehler verursachte? Inkonsistente Qualität ist eine Plage, die Ihre Produktionslinie lahmlegen und Ihre Gewinnmargen zerstören kann.

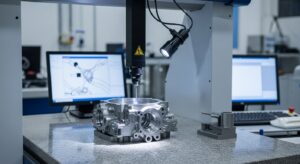

Wir gewährleisten Qualität durch ein dreiteiliges System: strenge Vorproduktionsplanung (DFM), Prozesskontrolle mit modernen Werkzeugen und kalibrierten Maschinen und abschließende Überprüfung in einem temperaturgeregelten Qualitätslabor mit Koordinatenmessgeräten und Profilometern zur Zertifizierung aller Abmessungen und Oberflächen.

Vor Jahren stritt ich als Einkäufer in den USA mit Lieferanten über Teile, die nicht den Spezifikationen entsprachen. Die Ausreden waren endlos. Deshalb baute ich bei der Gründung von Prime Metals im Jahr 1993 unser Qualitätssystem auf einer Idee auf: Wer den Prozess kontrolliert, kontrolliert das Teil. Qualität ist nicht nur eine Endkontrolle; sie ist eine Disziplin, die mit dem Eingang Ihrer Anfrage beginnt. Lassen Sie uns aufschlüsseln, wie wir garantieren, dass die Teile, die Sie erhalten, genau die Teile sind, die Sie entworfen haben.

Was passiert, bevor ein einziger Span geschnitten wird?

Die häufigste Fehlerquelle bei der CNC-Bearbeitung liegt bereits vor dem Einschalten der Maschine. Ein überstürzter Produktionsbeginn ohne sorgfältige Planung führt zu Ausschuss.

Schritt 1: Design for Manufacturability (DFM)-Überprüfung

Unsere Ingenieure analysieren Ihr Design zunächst nicht nur auf mögliche Möglichkeiten, sondern auch auf Wiederholbarkeit . Kann die scharfe Innenecke mit einem kleinen Radius gefertigt werden, um die Werkzeugstandzeit und -festigkeit zu verbessern? Ist diese Toleranz wirklich notwendig oder kann sie vergrößert werden, um die Kosten zu senken, ohne die Funktion zu beeinträchtigen? Wir geben Ihnen dieses Feedback im Voraus, um Probleme zu vermeiden und Ihr Design für die Produktion zu optimieren.

Schritt 2:

Überprüfung der Rohstoffe

Aus schlechtem Material lässt sich kein gutes Teil herstellen. Jede Charge Rohmaterial, die unser Werk erreicht – sei es Aluminium 6061, Edelstahl 304 oder Titan – wird von einem Materialzertifikat des Werks begleitet. Wir überprüfen die chemische Zusammensetzung und Eigenschaften anhand der Spezifikation. Dieser Schritt, eine Kernanforderung unserer ISO 9001:2015-Zertifizierung , stellt die solide Grundlage Ihres Teils sicher.

Schritt 3:

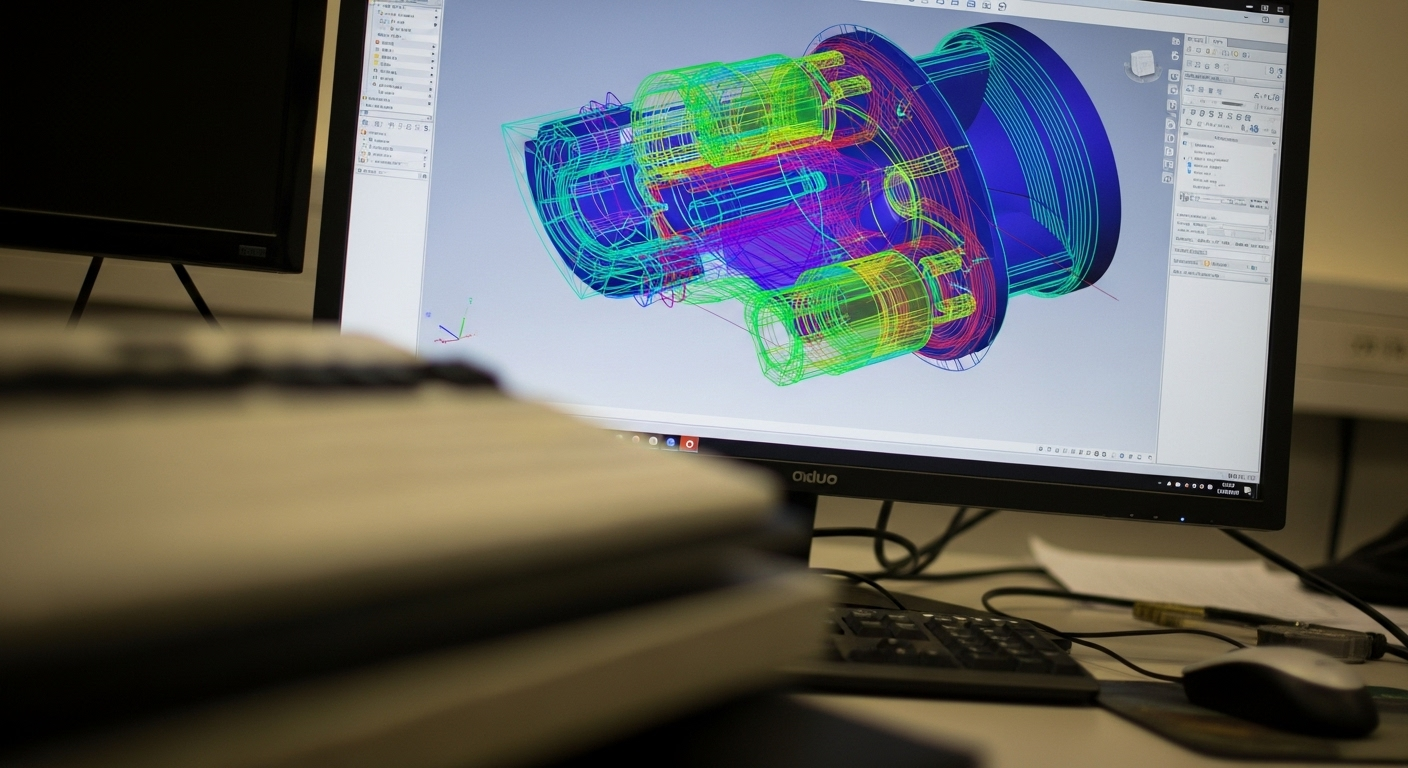

CAM-Programmierung und digitale Simulation

Unsere Programmierer verwenden fortschrittliche CAM-Software (Computer-Aided Manufacturing), um die Werkzeugwege zu generieren. Bevor sie den Code an die Maschine senden, führen sie eine vollständige digitale Simulation durch. Dieser virtuelle Bearbeitungsprozess ermöglicht es uns, potenzielle Werkzeugkollisionen, ineffiziente Bewegungen oder Bereiche zu erkennen, in denen das Werkzeug eine schlechte Oberflächengüte erzeugen könnte. So werden Fehler auf dem Bildschirm erkannt, nicht auf Ihrem teuren Teil.

Welche Technologie in der Maschine sorgt für Präzision beim Schneiden?

Ein großartiges Programm ist ohne eine leistungsfähige Maschine und präzise Werkzeuge nutzlos. Die von uns verwendete Hardware ist ein entscheidendes Glied in der Qualitätskette für alle unsere CNC-gefrästen Teile .

Gewartete, leistungsstarke CNC-Maschinen

Wir investieren in robuste, gut gewartete CNC-Maschinen. Warum? Weil eine Maschine, die vibriert oder verschlissene Kugelumlaufspindeln hat, keine engen Toleranzen einhalten kann. Regelmäßige vorbeugende Wartung, Laserkalibrierung und thermische Kompensation unserer Maschinen stellen sicher, dass ein Befehl für 10.000 mm auch einen 10.000 mm langen Schnitt bewirkt – vom ersten bis zum letzten Arbeitstag.

Präzisions-Werkstückspann- und Schneidwerkzeuge

Selbst die beste Maschine kann kein gutes Teil herstellen, wenn sich das Werkstück bewegt oder das Schneidwerkzeug abgenutzt ist. Wir verwenden robuste hydraulische oder kundenspezifische Vorrichtungen, um die Teile stabil zu halten. Darüber hinaus pflegen wir unseren Werkzeugbestand sorgfältig, verwenden hochwertige Hartmetallwerkzeuge und ersetzen diese nach strengen Nutzungszahlen, nicht nur bei Bruch. So vermeiden wir Defekte durch stumpfe Schneidkanten.

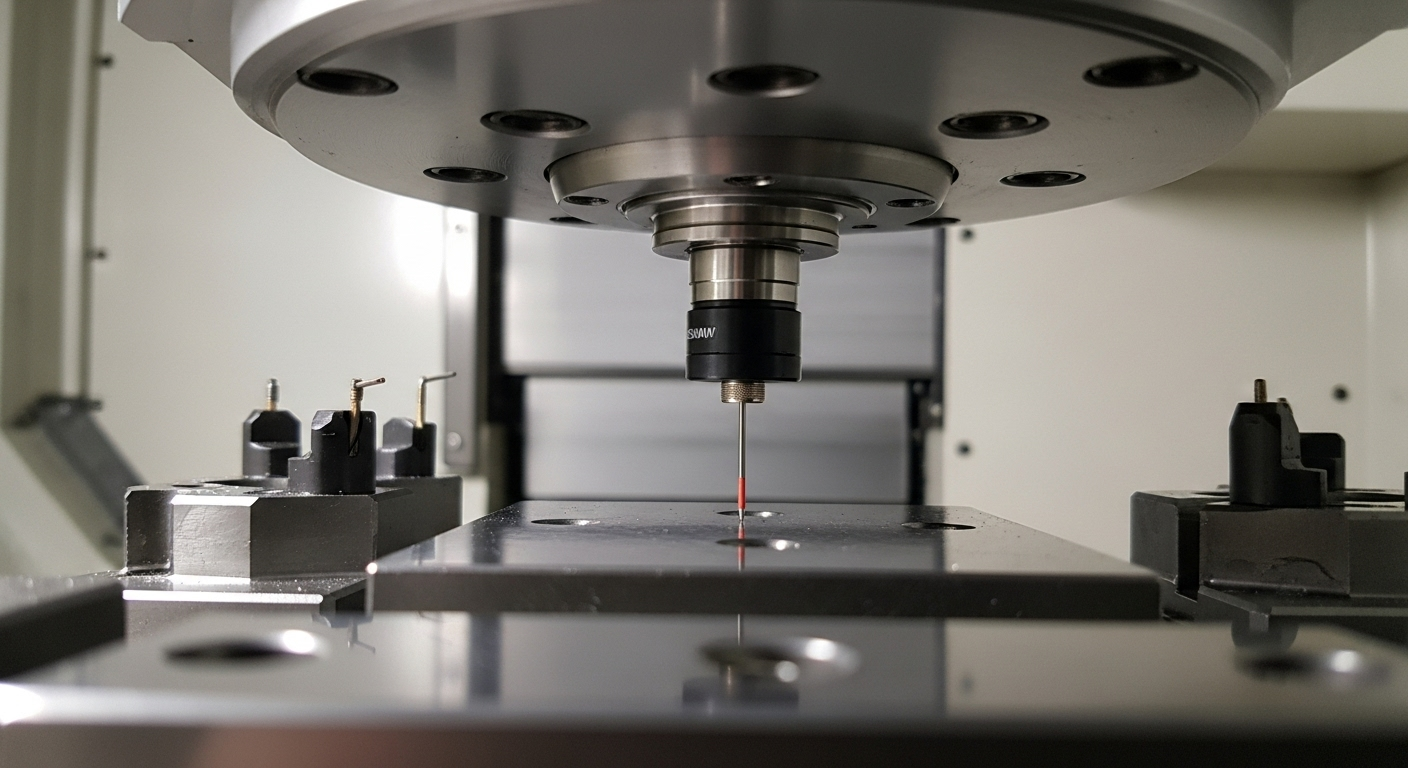

Maschineninterne Messung für Einrichtung und Prüfung

Moderne CNC-Maschinen können ihre Arbeit selbst überprüfen. Wir verwenden maschineninterne Messsysteme, um das Werkstück automatisch und mit höchster Präzision zu lokalisieren (Werkstückversatz einstellen). Der Messtaster kann auch zur Messung kritischer Merkmale während des Zyklus eingesetzt werden. So kann die Maschine den Werkzeugverschleiß automatisch anpassen und sicherstellen, dass jedes einzelne Werkstück innerhalb des Toleranzbandes bleibt.

Wie kontrollieren und überprüfen wir die Oberflächenbeschaffenheit?

Bei der Maßgenauigkeit geht es um die Passung, bei der Oberflächenbeschaffenheit hingegen um die Funktion – wie ein Teil abdichtet, sich abnutzt oder sogar aussieht. Ein Teil mit der richtigen Größe, aber der falschen Textur kann trotzdem versagen.

Oberflächenrauheit (Ra) verstehen

Die Oberflächengüte wird üblicherweise in Ra (Roughness Average) gemessen, wie sie in Normen wie ISO 21920 . Dieser Wert quantifiziert die mikroskopischen Spitzen und Täler auf der Oberfläche eines Teils. Ein niedriger Ra-Wert (z. B. 0,8 μm) weist auf eine glatte, feine Oberfläche hin, die für Dichtflächen oder Lagerzapfen unerlässlich ist. Ein höherer Ra-Wert (z. B. 3,2 μm) entspricht einer standardmäßig bearbeiteten Oberfläche.

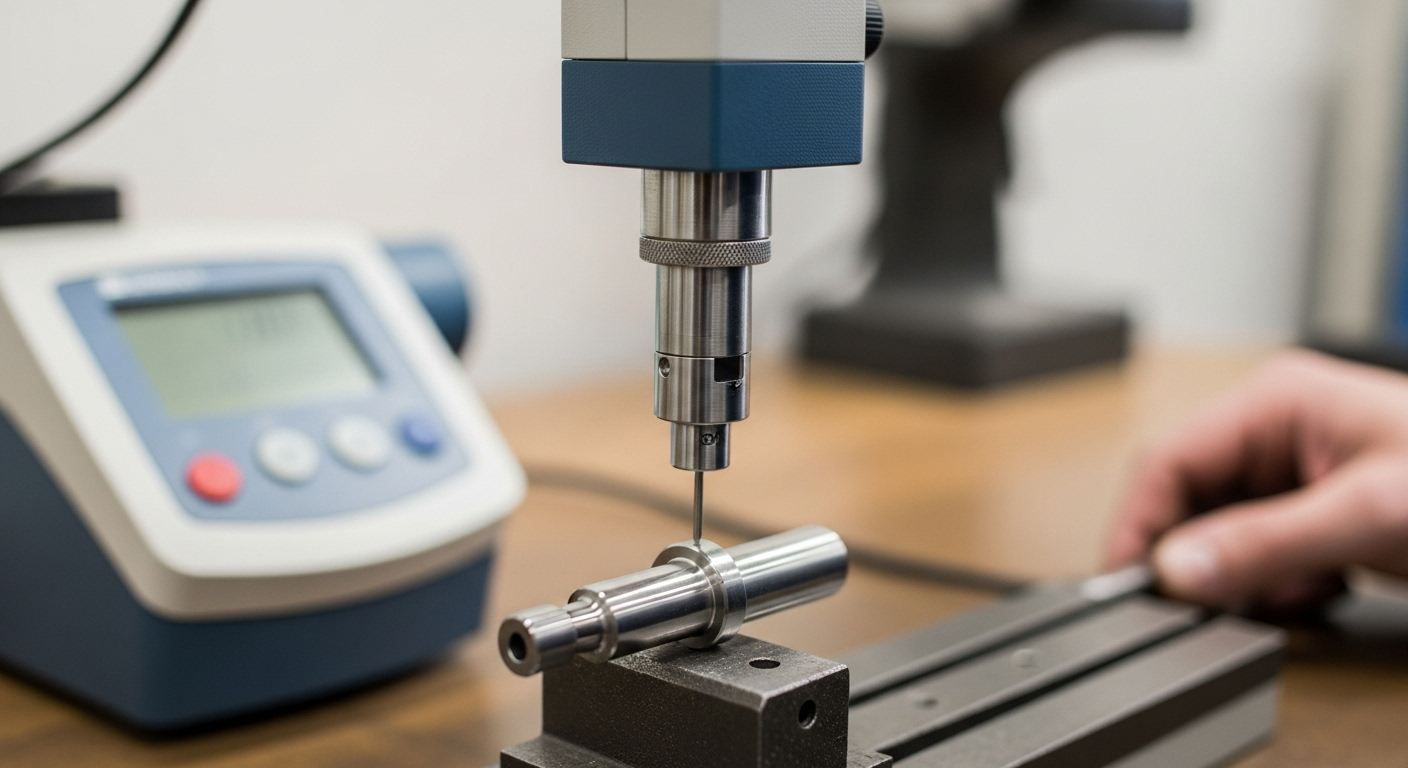

So messen wir das Finish

Wir schätzen nicht. Wir überprüfen die Oberflächenbeschaffenheit mit einem kalibrierten Profilometer. Dieses Instrument zieht einen diamantbesetzten Stift über die Oberfläche, um die Topografie physisch zu messen und einen definitiven Ra-Wert zu ermitteln. Für schnelle Sichtprüfungen in der Werkstatt verwenden Bediener Oberflächenvergleichsblöcke.

Wie wir das Finish kontrollieren

Das Erreichen eines bestimmten Ra-Werts ist eine Wissenschaft für sich. Es ist ein direktes Ergebnis der von uns programmierten Bearbeitungsparameter. Eine feine Oberfläche erfordert einen anderen Ansatz als das Grobschneiden.

| Gewünschtes Finish | Werkzeugauswahl | Geschwindigkeit (SFM) | Vorschubgeschwindigkeit (IPR) |

|---|---|---|---|

| Schruppen (Ra 3,2+) | Großer, robuster Einsatz | Mäßig | Hoch |

| Standard (Ra 1,6) | Scharf, universell einsetzbar | Hoch | Mäßig |

| Fein (Ra 0,8-) | Wiper-Wendeplatte, kleiner Radius | Sehr hoch | Niedrig |

Wie gewährleisten wir die Qualität über die gesamte Produktionsdauer?

Ein perfektes erstes Teil ist nur der Anfang. Echte Qualitätskontrolle bedeutet, dass das 10.000ste Teil mit dem ersten identisch ist. Dies wird durch systematische Kontrollen im Prozess erreicht.

Erstinspektionsgenehmigung

Die Produktion beginnt erst, wenn das erste Teil der Maschine in unser Qualitätslabor gebracht und einer vollständigen Prüfung unterzogen wurde. Wir vergleichen alle Maße mit der Zeichnung. Erst nach der Freigabe dieser Erstprüfung durch den Qualitätsmanager darf der Bediener die Produktion starten.

In-Prozess-Kontrollen durch den Bediener

Unsere Maschinenbediener sind unsere erste Verteidigungslinie. In festgelegten Abständen (z. B. jedes zehnte Teil) prüfen sie kritische Abmessungen mit kalibrierten Messuhren und Mikrometern direkt an ihrem Arbeitsplatz. Diese Ergebnisse werden protokolliert, sodass wir mithilfe der statistischen Prozesskontrolle (SPC) Trends überwachen und Anpassungen vornehmen können, bevor ein Teil die Spezifikationen überschreitet.

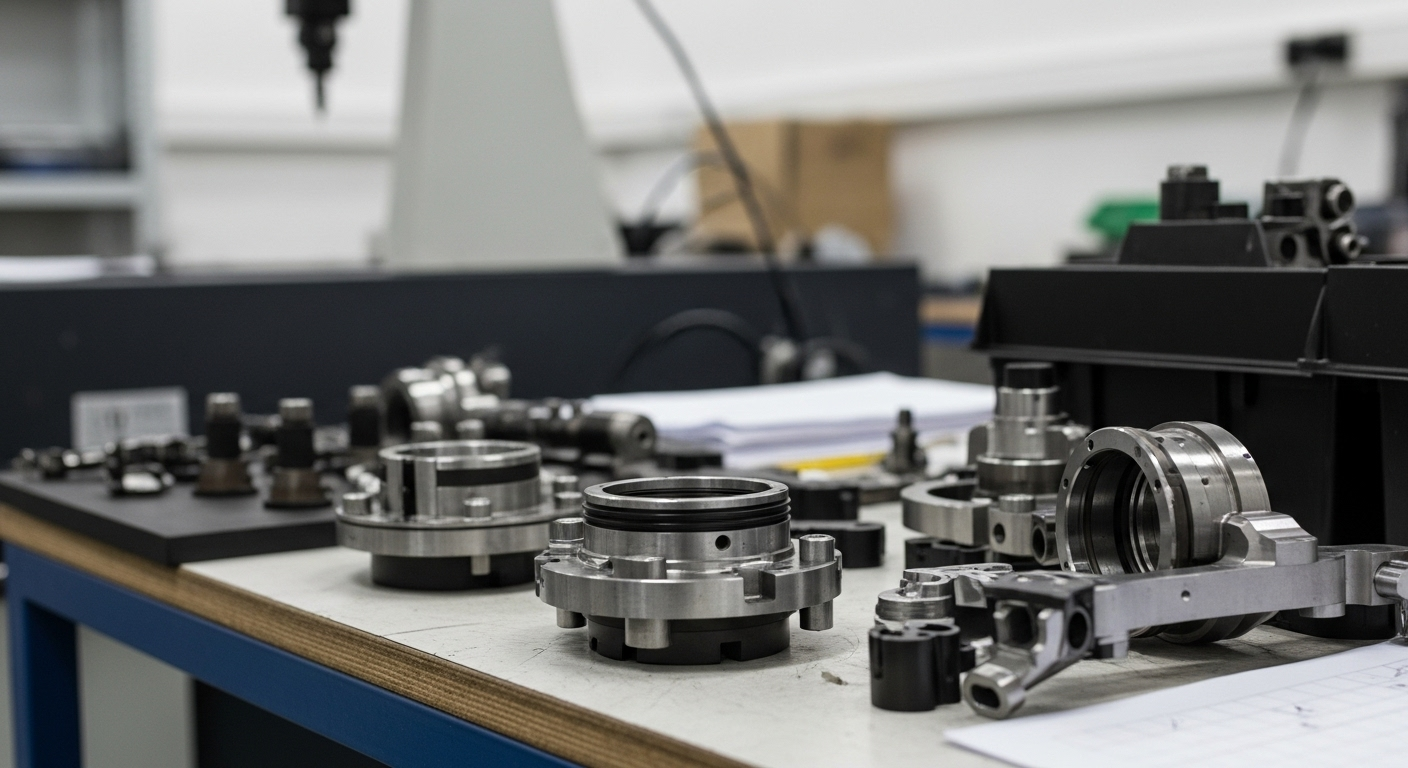

Endkontrolle und Dokumentation

Eine abschließende Stichprobe jeder fertigen Charge wird zur abschließenden Prüfung in unser temperaturgeregeltes Qualitätslabor geschickt. Mit unserer Koordinatenmessmaschine (KMG) überprüfen wir komplexe Form- und Lagetoleranzen. Das Ergebnis ist ein vollständiger Prüfbericht, den wir Ihrer Lieferung beifügen und der Ihnen volle Sicherheit und Rückverfolgbarkeit bietet.

Was ist der letzte Schritt zur Sicherstellung der Teilequalität?

Selbst ein einwandfreies Teil kann beschädigt werden, bevor es bei Ihnen eintrifft. Der letzte und oft übersehene Schritt der Qualitätskontrolle besteht darin, sicherzustellen, dass das Teil sicher bei Ihnen ankommt.

Sorgfältiges Entgraten und Reinigen

Nach der Bearbeitung durchläuft jedes Teil einen Entgratungs- und Reinigungsprozess. Wir entfernen alle scharfen Kanten und Grate, die von den Schneidwerkzeugen hinterlassen wurden, und stellen sicher, dass die Teile frei von Kühlmittel und Spänen sind. Dies ist sowohl für die Sicherheit des Bedieners als auch für die endgültige Funktion des Teils von entscheidender Bedeutung.

Korrosionsschutz

Bei rostgefährdeten Materialien wie Stahl ist dieser Schritt unerlässlich. Die Teile werden entweder mit einem Rostschutzöl behandelt oder in VCI-Beuteln (Vapor Corrosion Inhibitor) versiegelt. So wird sichergestellt, dass sie auch nach einer langen Seereise in makellosem, fabrikneuem Zustand ankommen.

Kundenspezifische Schutzverpackung

Wir verpacken Teile nie einfach in Kisten. Wir entwickeln individuelle Verpackungslösungen mit Schaumstoffeinlagen, Trennwänden oder Einzelverpackungen, um zu verhindern, dass sich die Teile beim Transport gegenseitig zerkratzen oder verbeulen. Bei empfindlichen Teilen ist die Verpackung genauso wichtig wie die Bearbeitung selbst. Wenn Sie Teile benötigen, kontaktieren Sie uns – wir kümmern uns um alles.

Über den Autor

Mein Name ist Kevin. Ich begann meine Karriere in den USA, wo ich komplexe Industriekomponenten beschaffte und die hohen Kosten minderer Qualität am eigenen Leib erfuhr. Seit der Gründung von Prime Metals im Jahr 1993 habe ich mich dem Aufbau einer Fabrik verschrieben, die auf Prozesskontrolle und Transparenz basiert. Wir integrieren die strengen Qualitätssysteme, die westliche Käufer verlangen, und stellen sicher, dass das, was Sie auf dem Druck sehen, auch das ist, was Sie in der Verpackung erhalten.

Häufig gestellte Fragen (FAQs)

Welche Toleranz können Sie bei der CNC-Bearbeitung einhalten?

Für die meisten Merkmale können wir Toleranzen von +/- 0,025 mm (+/- 0,001 Zoll) problemlos einhalten. Für kritische Anwendungen wie Lagerpassungen oder Präzisionswellen können wir durch Nachschleifen oder Honen engere Toleranzen erreichen. Die erreichbare Toleranz hängt immer von der Teilegeometrie und dem Material ab.

Was ist ein KMG?

Ein Koordinatenmessgerät (KMG) ist ein hochpräzises Gerät, das mithilfe einer Sonde die Geometrie eines Objekts in einem dreidimensionalen Koordinatensystem misst. Es ist unerlässlich für die genaue Überprüfung komplexer Form- und Lagetoleranzen (GD&T), die mit Messschiebern oder Mikrometern nicht gemessen werden können.

Hat die Materialart Einfluss auf die erreichbare Oberflächengüte?

Ja, absolut. Weichere Materialien wie Aluminium und Messing lassen sich in der Regel leichter mit einer sehr feinen, fast spiegelähnlichen Oberfläche versehen. Härtere Materialien wie Edelstahl oder Inconel erfordern speziellere Werkzeuge und Parameter, um einen niedrigen Ra-Wert zu erreichen, und neigen eher zu Werkzeugspuren.

Was ist ein Konformitätszertifikat (CoC)?

Ein Konformitätszertifikat ist ein von uns ausgestelltes Dokument, das bescheinigt, dass die gelieferten Teile gemäß den Anforderungen Ihrer Zeichnung und Bestellung hergestellt und geprüft wurden. Es bietet formelle Sicherheit und Rückverfolgbarkeit für Ihre Qualitätsaufzeichnungen.

Ihr Partner für Präzision

Das Erreichen einer gleichbleibenden Maßgenauigkeit und Oberflächengüte ist kein Zufall. Es ist das Ergebnis eines durchdachten, vielschichtigen Systems aus Prozesskontrolle, fortschrittlicher Technologie und einem engagierten Team.

Spielen Sie nicht länger mit Ihrer Lieferkette. Lassen Sie uns besprechen, wie unser Qualitätssystem Ihnen die zuverlässigen, hochwertigen CNC-Teile liefern kann, die Ihre Produkte verdienen.