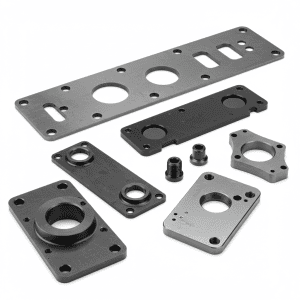

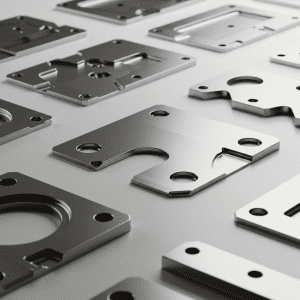

Reliable Supplier Precision Stamping Parts

Frequently Used Custom Metal Stamping Parts

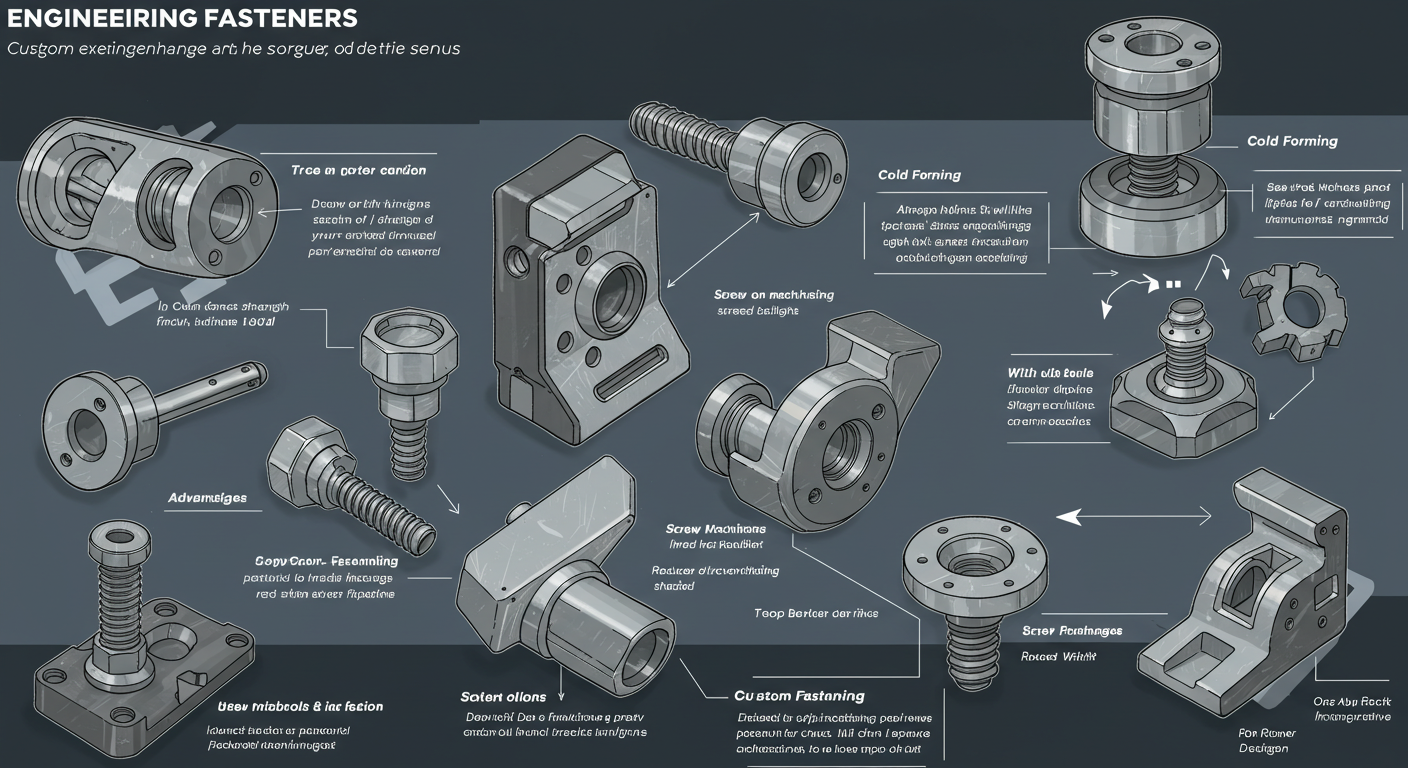

PRIME builds precision fasteners to the highest standards of strength, reliability, and customization

Precision Customsized Fasteners

Solar Panel Mounting

Applications: Utility-Scale Solar Farms, Rooftop PV, Ground-Mount Arrays

Industry intro: The solar sector demands solar panel mounting brackets engineered for high wind loads, thermal cycling

EV & Battery Systems

Applications: Electric Vehicles, Energy Storage Systems, Industrial Battery Packs

Industry intro: The battery industry demands contact plates that provide exceptional conductivity

Drum Support Plate

Applications: Rail Transit, High-Speed Trains, Freight Wagons

Industry intro:The rail industry demands components that deliver extreme durability and consistent performance under heavy loads

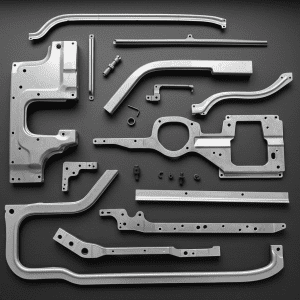

Bumper Reinforcement

Applications: Autonomous Mobility, Lightweight Body Structures

Industry intro:Next-gen vehicles require bumper reinforcements engineered for crash energy management (CEM) with minimal

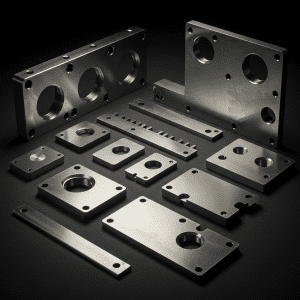

Brake Pad Backing Plate

Applications: Passenger Vehicles, Electric Vehicles, Light Commercial Vehicles

Industry intro:The braking industry demands brake pad backing plates with high shear strength

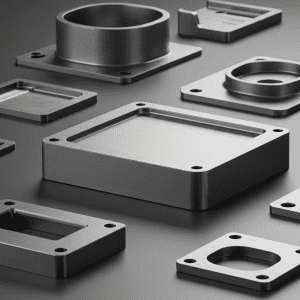

HVAC/Industrial Enclosures

Applications: Packaged HVAC Units, Cooling Towers, Ducted Systems

Industry intro:HVAC enclosures must deliver stable airflow interfaces, robust mounting points, and durable coatings for UV

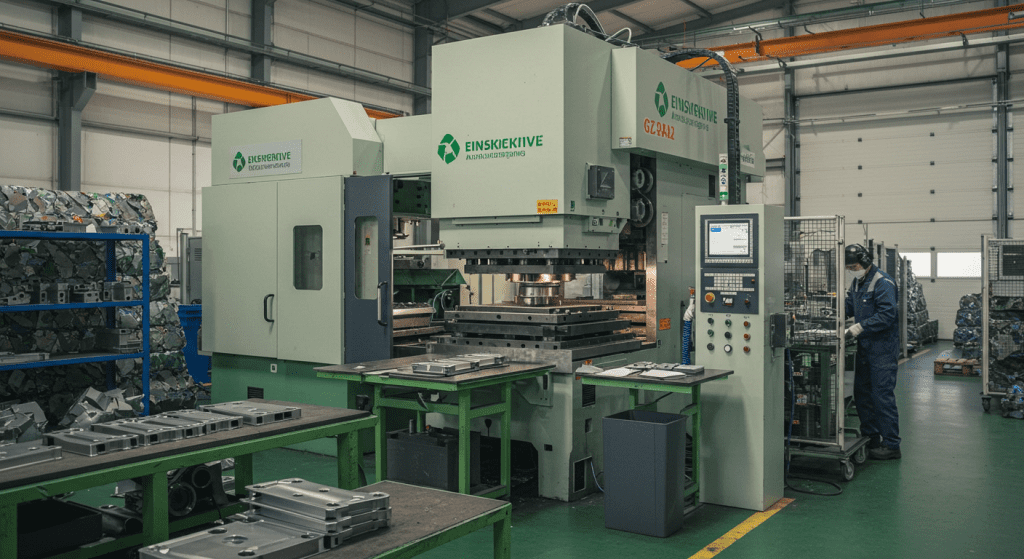

Your Strategic Partner for Metal Stamping

Maximize your product’s potential and protect your supply chain with a partner built for performance. PRIME combines decades of stamping mastery with cutting-edge technology and rigorous quality systems. The result? Flawless components, on-time delivery, and a partnership that puts your success first.

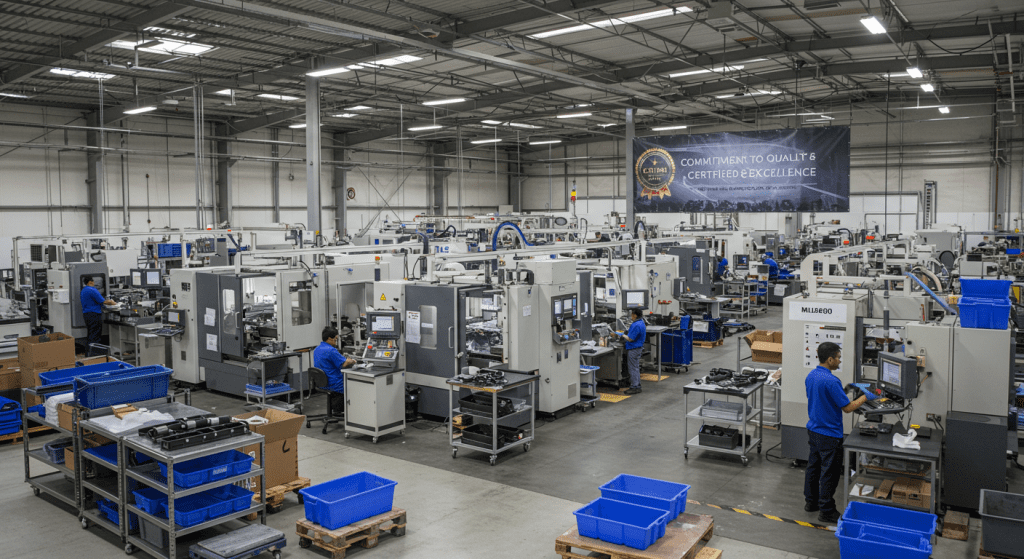

- Since 1993, we've turned industry challenges into reliable, excellent solutions,an established history means we deliver consistent quality and navigate challenges with confidence.

- Our ISO 9001:2015 certification means every step, from sourcing to final check, is systematically managed for your peace of mind.

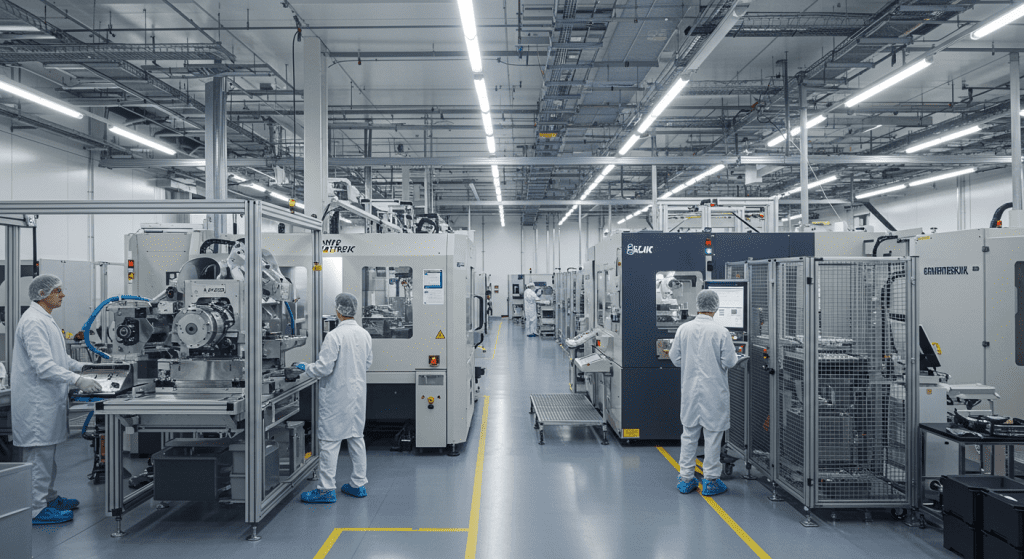

- Our facility operates 15 state-of-the-art production lines, providing the scalable throughput and flexibility required to meet aggressive deadlines for large orders.

"What Could PRIME Do for Your Bottom Line?"

Share your specs via our secure portal. Our engineers will provide a feasibility assessment and competitive pricing in 24 hours. Partner with us to create something great.

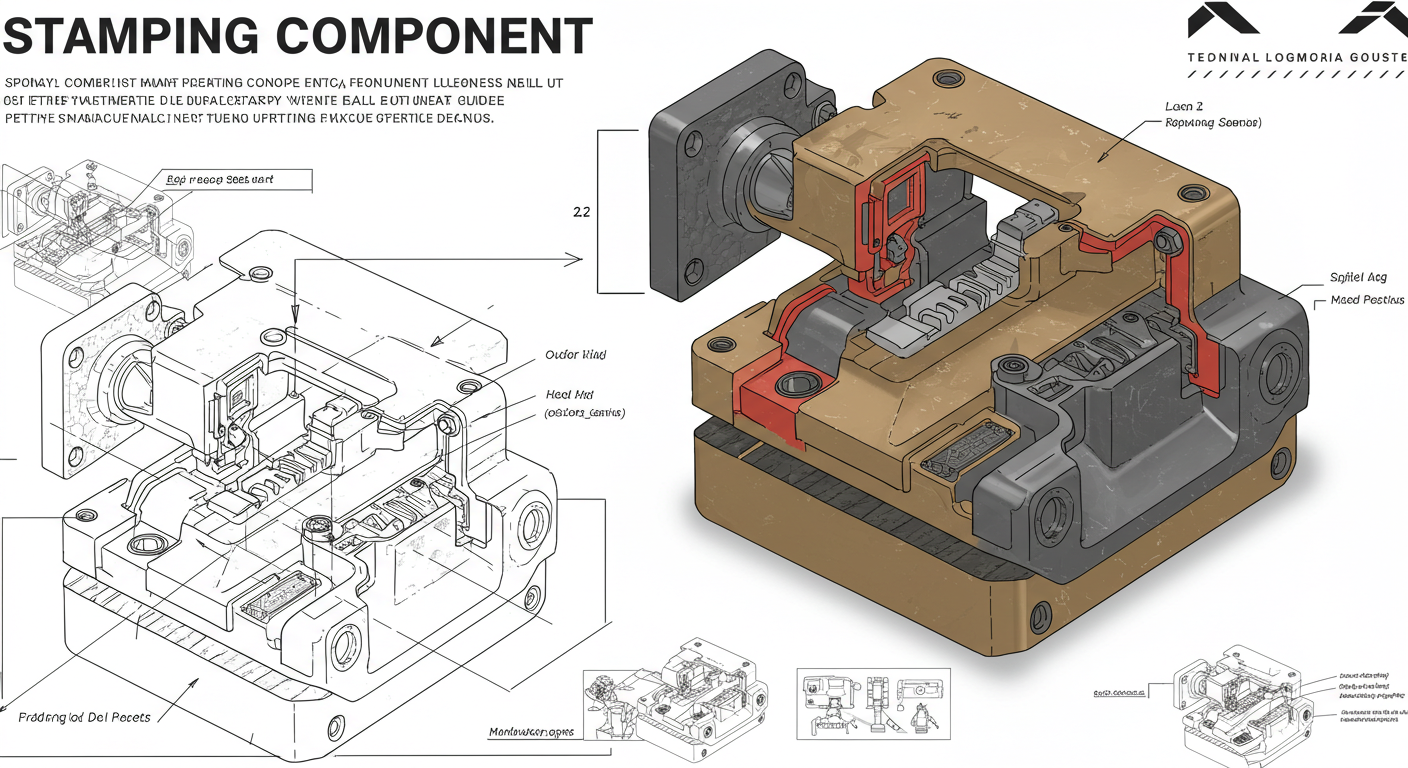

Customized stamping parts are fundamental core components in modern industrial systems, extensively utilized in critical fields including automotive manufacturing, aerospace, electronics, renewable energy, and medical devices. At Prime, we deliver precision-engineered stamping solutions through advanced high-speed pressing technologies, multi-stage progressive dies, and deep-drawing processes.

Custom-engineered metal stamping parts play a vital role in high-stakes industries where performance, reliability, and safety cannot be compromised.

Precision stamping parts are extensively utilized in automotive manufacturing, aerospace systems, industrial robotics, consumer electronics, medical devices, new energy equipment, and other high-precision fields. As fundamental components in advanced mechanical and structural systems, they play a critical role in ensuring dimensional accuracy, functional integrity, and assembly reliability. With exceptional consistency, complex geometry capabilities, and material versatility, these stamping components are manufactured to endure rigorous operating conditions, dynamic stresses, and long-term use—guaranteeing sustained performance and operational safety.At Prime, we deliver comprehensive custom stamping solutions, from design optimization and tooling fabrication to high-volume production and global logistics support, fulfilling the most stringent technical and quality standards for precision stamping parts across international markets.

Common Questions About Metal Stamping Parts

Eliminate uncertainty and make informed decisions with our detailed FAQ. We’ve compiled expert answers to your biggest questions about stamping parts.Get immediate clarity on metal stamping. Explore our FAQs for straightforward answers to common questions.

Stamp with the Right Material for Your Application. Our proven experience includes a wide range of metals such as stainless steels (304, 316), carbon steels (SPCC, SECC), aluminum alloys (5052, 6061), copper, brass, and galvanized steel. Our comprehensive material selection guide helps you choose the optimal option for performance and cost.

Prime’s certified quality process includes verified raw materials (MTRS), live production monitoring (SPC), 100% automated inspection, and final CMM validation—delivering you compliant, reliable parts every time.

Our capability to produce complex parts with tight tolerances (typically ±0.01 mm) is ensured through state-of-the-art manufacturing systems. We utilize five-axis CNC machining for intricate die components and Electrical Discharge Machining (EDM) for ultra-fine features, achieving die accuracies within ±0.005 mm to meet the most demanding application specs.

Progressive Die Stamping is like using a cookie cutter and a press on a long sheet of dough. With each press, you do a different step (cut a shape, punch a hole, bend a flap) on a new section. At the end, you have a finished, complex cookie that’s been cut from the sheet.

Uses a multi-stage die to perform a series of cuts and bends with each press stroke, perfect for high-volume, complex small parts.

We specialize in creating custom tooling that is perfectly engineered for your project. Our process begins with a collaborative design review and uses advanced simulation (FEA) and rapid prototyping to de-risk development. The result is a high-precision, durable mold that delivers consistent part quality, maximizes throughput, and reduces your cost per part.

We are a seasoned exporter with a proven track record of delivering to key global markets, including North America, Europe, the Middle East, and Australia. Our team is highly proficient in international trade compliance and documentation.

To guarantee your products arrive in perfect condition, we employ a rigorous packaging protocol. This includes anti-corrosion and dust-proof treatments, followed by secure packaging in reinforced cartons with custom foam inserts and protective plastic wrapping. For added security, we offer palletized shipping for maximum stability during long-distance transit.

We seamlessly handle all export documentation, including Certificates of Origin (CO), Form A, and Form E, ensuring a smooth and compliant customs clearance process.

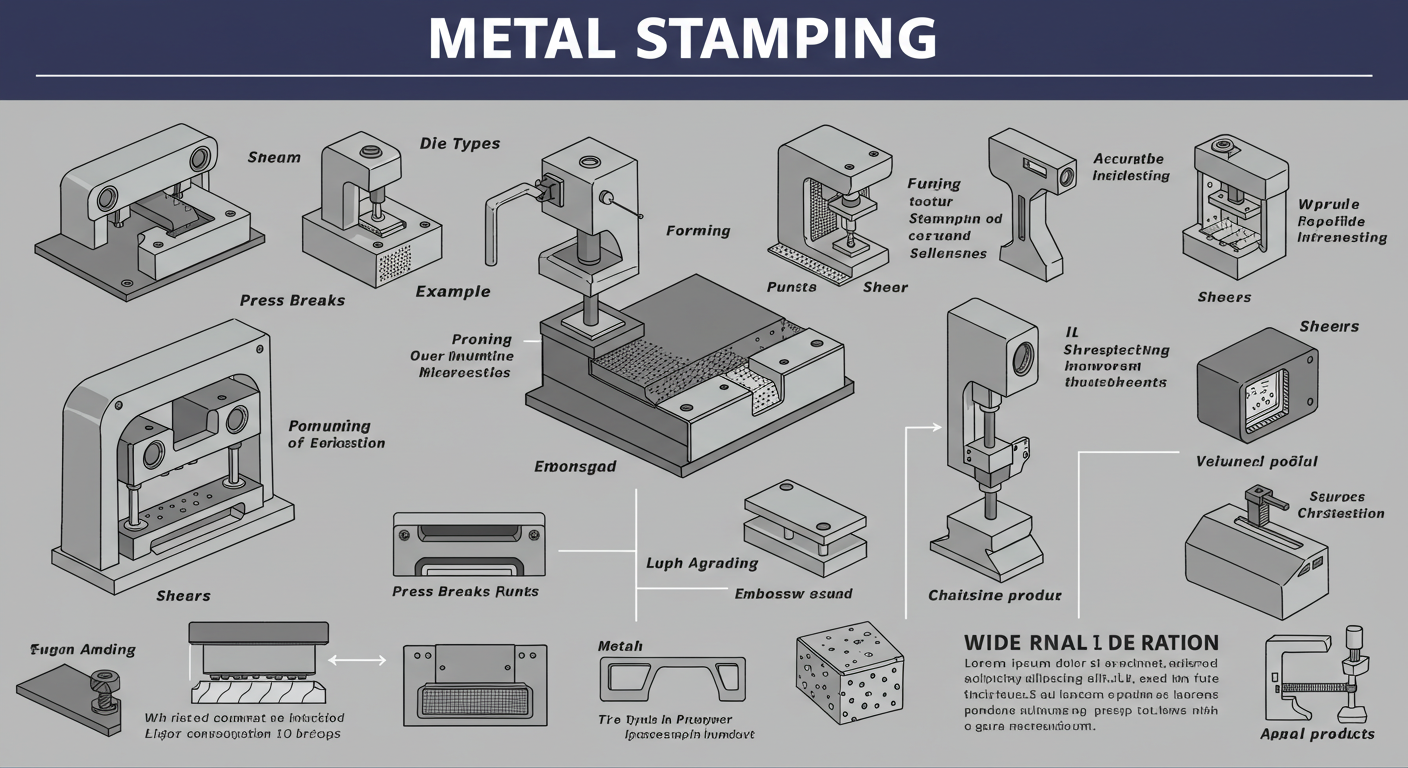

First:How would you define a metal stamping component?

Metal stamping is a cold-working manufacturing process that utilizes a press and tooling (die) to plastically deform a blank or coil stock into a desired geometry. The methodology encompasses a suite of operations including, but not limited to, punching, blanking, bending, and drawing to produce high-tolerance components.

For manufacturers needing millions of identical, high-precision metal parts, stamping is unmatched in efficiency and cost. Its superior repeatability and material utilization make it indispensable for producing everything from medical devices to car parts and electronics.

Essential Qualities of Metal Stamped Parts

Achieve tolerances as tight as ±0.005mm (±0.0002 inches) through advanced press controls and precision tooling, perfect for medical, aerospace, and electronics.

Process a vast array of metals including stainless steel, aluminum, copper, brass, and specialty alloys, with thicknesses from ultra-thin 0.1mm up to 6mm and beyond.

Produce sophisticated 3-dimensional forms, deep draws, and components with integrated features in one seamless, automated process using progressive die stamping.

Scale manufacturing effortlessly with press speeds ranging from 100 to 1500 strokes per minute, ideal for producing millions of consistent, high-quality parts.

Popular Metal Stamping Methods

- Punching: Shearing the initial outline of a component from metal stock for subsequent processing.

- Perforating: Using a tool and die to cut openings like holes and slots out of a part.

- Bending: Deforming metal along straight or curved axes to form structural angles and flanges.

- Drawing: Stretching a metal blank into a die to form a deep, hollow shape like a cup or cap.

- Embossing: Impressing features onto a part's surface without piercing it.

- Coining: Squeezing metal under high pressure to form intricate shapes with a fine finish and exact dimensions.

Industries That Rely on Metal Stamping

Stamped metal parts are essential in major industries, most commonly seen in automotive body panels, structural brackets, engine parts, electronic connectors, and reinforcement elements.

Stamped parts are fundamental to electronics, including connectors, EMI shielding, heat sinks, battery contacts, and device casings.

We specialize in high-strength stamped fasteners (bolts, nuts, washers) engineered for extreme-load applications and continuous operation.

Precision stamped from high-tensile strength materials

Our stamped metal fasteners are engineered to withstand the most aggressive conditions in offshore, marine, and infrastructure applications. Using advanced stamping techniques and corrosion-resistant materials, we produce high-strength bolts, nuts, washers, and specialized fasteners that provide exceptional durability and reliability in critical environments.

Second: How We Design and Manufacture Stamped Parts

Comprehensive for Guidance

For first-time buyers and seasoned professionals alike, this section provides a complete guide to metal stamping and how PRIME ensures project success. We cover the fundamentals, explain our key processes, and show how we solve common industrial purchasing challenges—giving you the knowledge to buy with confidence.

What You Need to Know About Metal Stamping

Metal stamping is a cold-forming process that uses presses and dies to shape flat sheet metal into precise parts through cutting, bending, and forming. By feeding blanks or coils into a stamping press, the material is transformed into the required geometry. This method is highly efficient for mass production, delivering repeatable quality and cost advantages across automotive, electronics, electrical, and medical industries.

Maximize Performance with a Tailored Stamping Approach

Your project’s success depends on a stamping method that delivers precision, efficiency, and value. Prime specializes in custom-tailored solutions. We begin by thoroughly evaluating your needs to identify the process that ensures superior quality, cost-effectiveness, and timely production. Explore our core capabilities below.

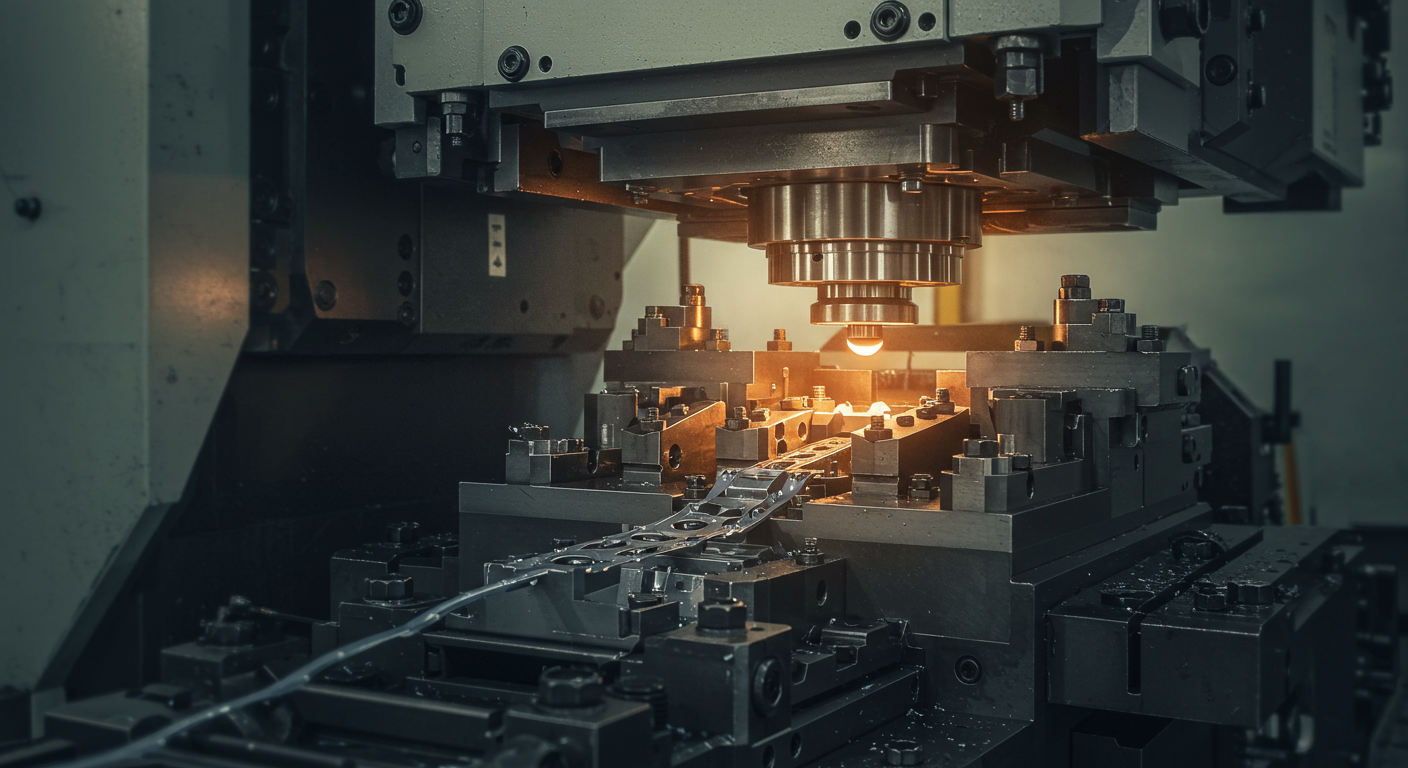

1. Progressive Die Stamping: Engineered for Maximum Volume and Efficiency

For high-volume runs of intricate components, progressive die stamping is the most efficient choice. This process transforms a metal strip into a finished part through a series of in-press operations, eliminating secondary handling. Prime enhances this with custom multi-cavity tooling, automatic stacking, and real-time inspection, guaranteeing superior part consistency, reduced production time, and significant cost savings.

2. Deep Draw Stamping: Creates Durable, One-Piece Parts

When parts require seamless walls and high strength — like battery housings or medical trays — deep draw stamping is the solution. Prime’s process pulls flat sheet metal into form without wrinkles or cracks, thanks to precise blank feeding, controlled pressure, and advanced progressive tooling. This ensures parts with superior fatigue resistance, excellent appearance, and dependable functionality.

3. Compound Die Stamping: Multiple Operations, One Accurate Press

When you need perfectly flat parts — gaskets, spacers, or scrubbers — compound die stamping is the solution. The process combines blanking and piercing in one precise punch, producing parts with clean edges and exact dimensions. Prime’s advanced EDM tooling and automated waste systems keep quality consistent, costs low, and efficiency high.

4. Transfer Die Stamping: Built for Bigger, More Complex Components

For oversized or highly complex components — from automotive brackets to structural assemblies — transfer die stamping offers precision and efficiency. Prime enhances this process with robot-driven transfer lines and integrated inspection, delivering consistent results with accuracy down to ±0.02 mm, high repeatability, and flexible manufacturing to meet your needs.

Marketing-Friendly

To recommend the most efficient and cost-effective process, we ask that you share your projected annual volumes and critical tolerance requirements during the initial consultation. Providing this information early helps us tailor our approach, ensuring optimal performance and cost alignment.

Third: A Guide to High-Performance Material Selection

The material you choose is the cornerstone of your stamped part’s success, dictating its performance, durability, and final cost. Partner with PRIME to navigate the complexities of material science. We don’t just supply materials; we deliver tailored solutions that ensure optimal performance, streamline manufacturability, and guarantee full traceability and compliance for your specific application.

How PRIME Navigates Material Selection for You

We provide more than a list; we deliver a strategic material solution. Our comprehensive analysis ensures your selection is perfectly optimized for performance, cost, and manufacturability, while proactively managing traceability and compliance.

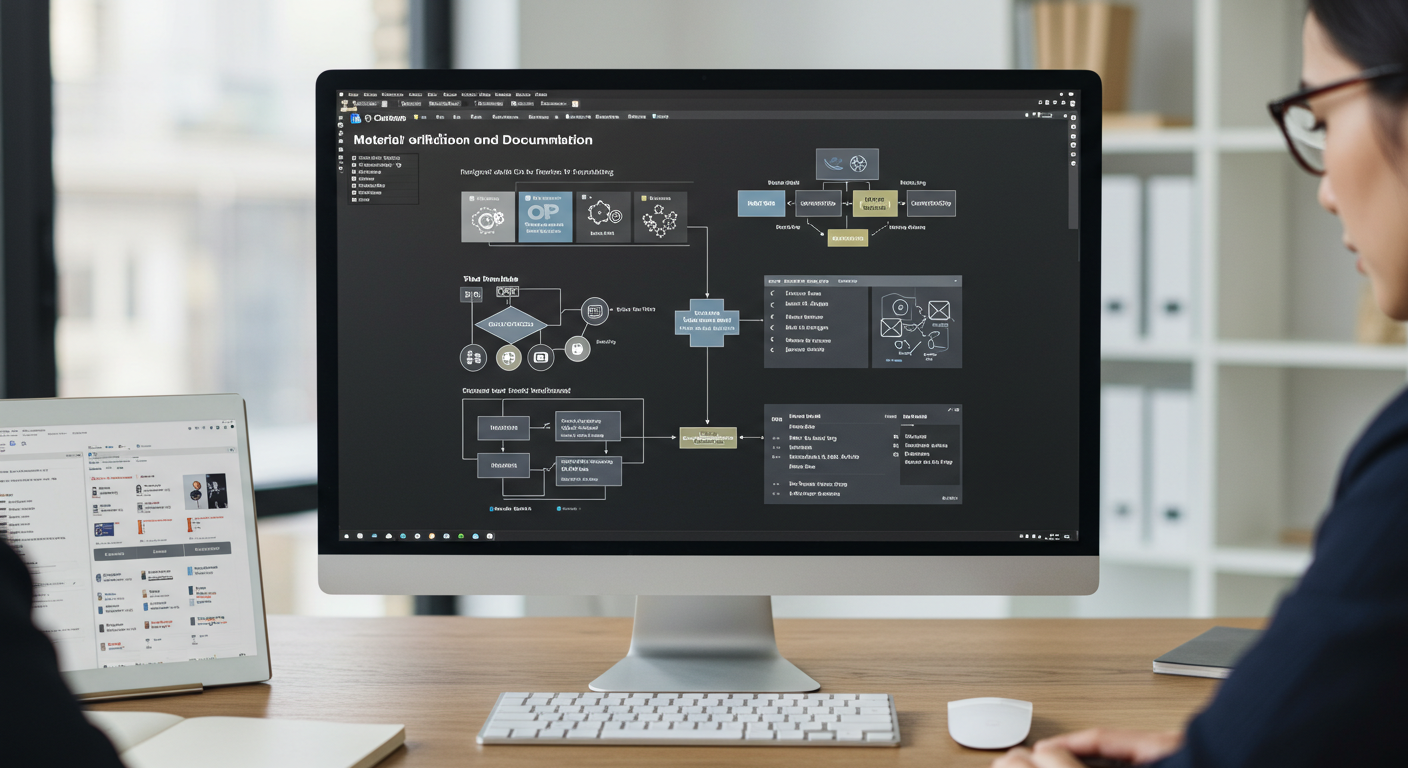

Material Verification and Traceability Documentation

Every material batch we source includes certified chemical and mechanical analysis. This guarantees full traceability, confirms compliance with all specifications, and ensures your parts’ absolute integrity.

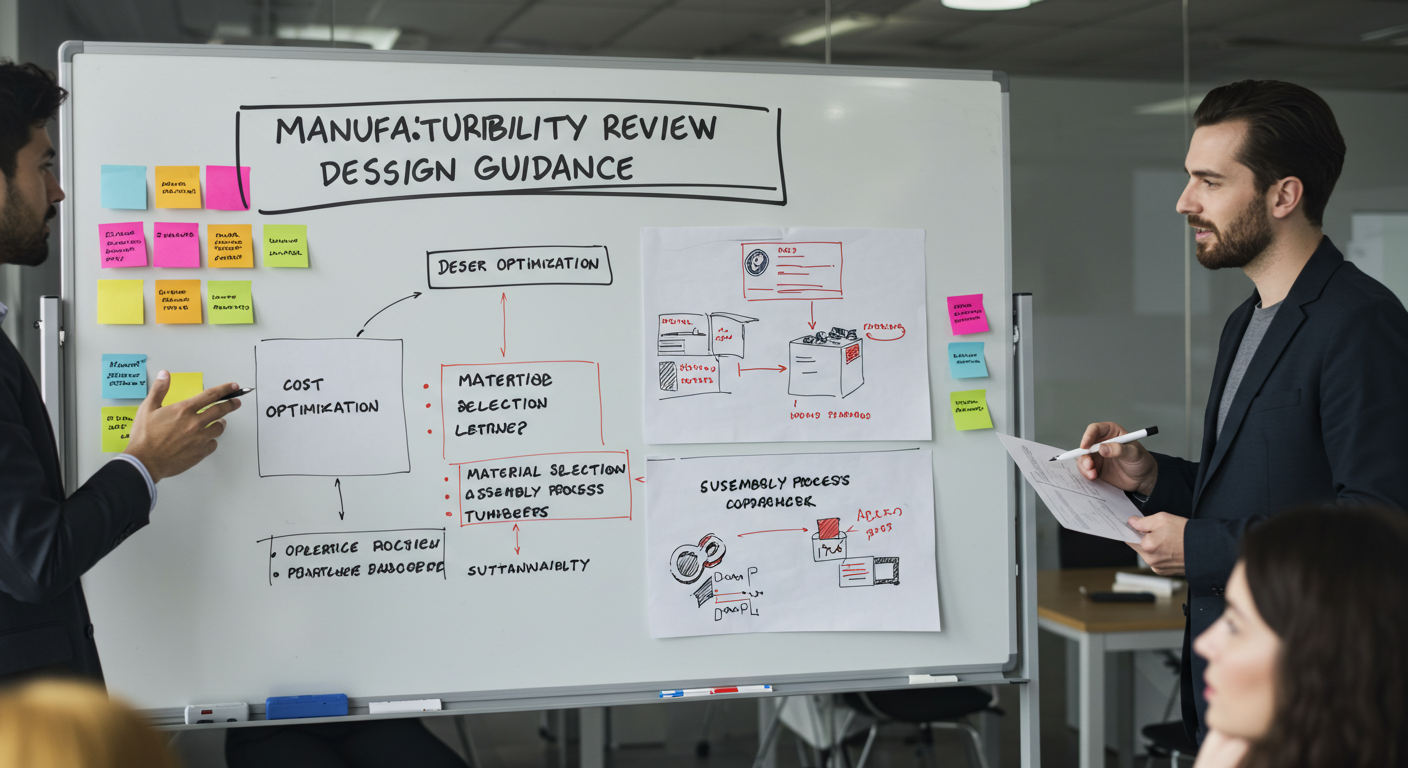

Manufacturability Review and Design Guidance

Maximize efficiency and minimize waste. Our engineering team partners with you to refine designs and select materials that dramatically improve formability, reduce scrap rates, and cut production costs before manufacturing even begins.

Comprehensive Cost-Benefit Analysis

Our parallel cost modeling looks beyond material price to include scrap, processing, and labor. This comprehensive TCO analysis provides a complete project view and eliminates hidden expenses.

Common Fastener Materials and Its Characteristics

Stamping parts can be produced from a wide range of metals, each chosen for its unique properties and performance in specific applications. Common materials include:Carbon Steel,Stainless Steel,Aluminum,Copper and Brass,Titanium, Nickel Alloys

Features:

Superior strength-to-weight ratio

Enhanced wear/temperature resistance

Customizable alloy compositions

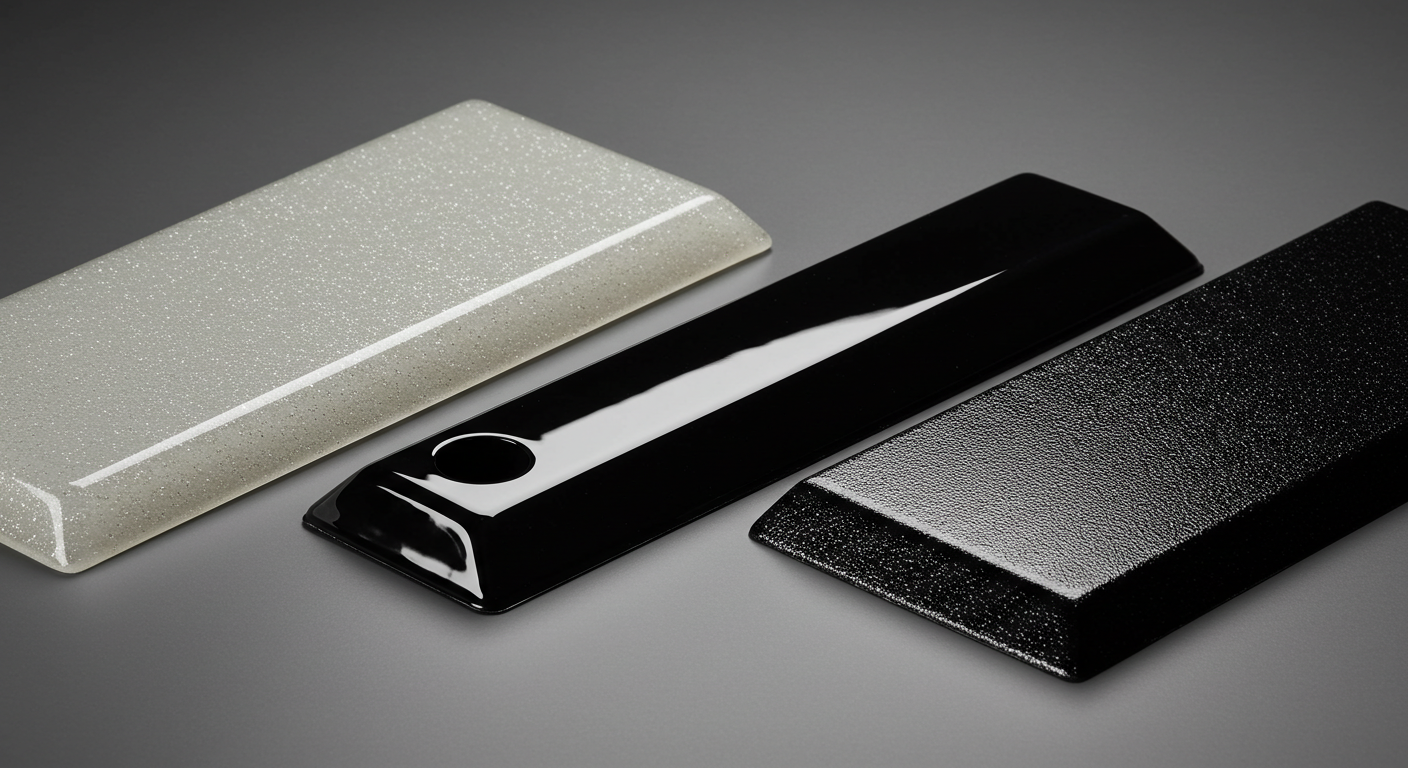

Fourth: Elevate Your Product: Finishes that Protect and Impress

We provide essential surface treatments that boost the durability and visual quality of stamped parts. Our comprehensive range is customized to your industry and application, guaranteeing parts that look impeccable and perform flawlessly.

1.Zinc Plating (Cr3+):A lightweight yet protective zinc finish with color options.

2.Hot-Dip Galvanizing:A thick zinc layer (80-100μm) designed for severe environments.

3.Nickel & Chrome Plating:Enhances appearance and durability for decorative or high-wear parts.

4.Phosphate Coating:Enhances paint adhesion and rust prevention, commonly specified for automotive fasteners.

Black Oxide:Minimizes glare and provides basic rust protection, making it perfect for indoor tool fasteners.

5.Dry Film Lubricants:Used on fastener threads to ensure consistent clamping force and prevent seizing.

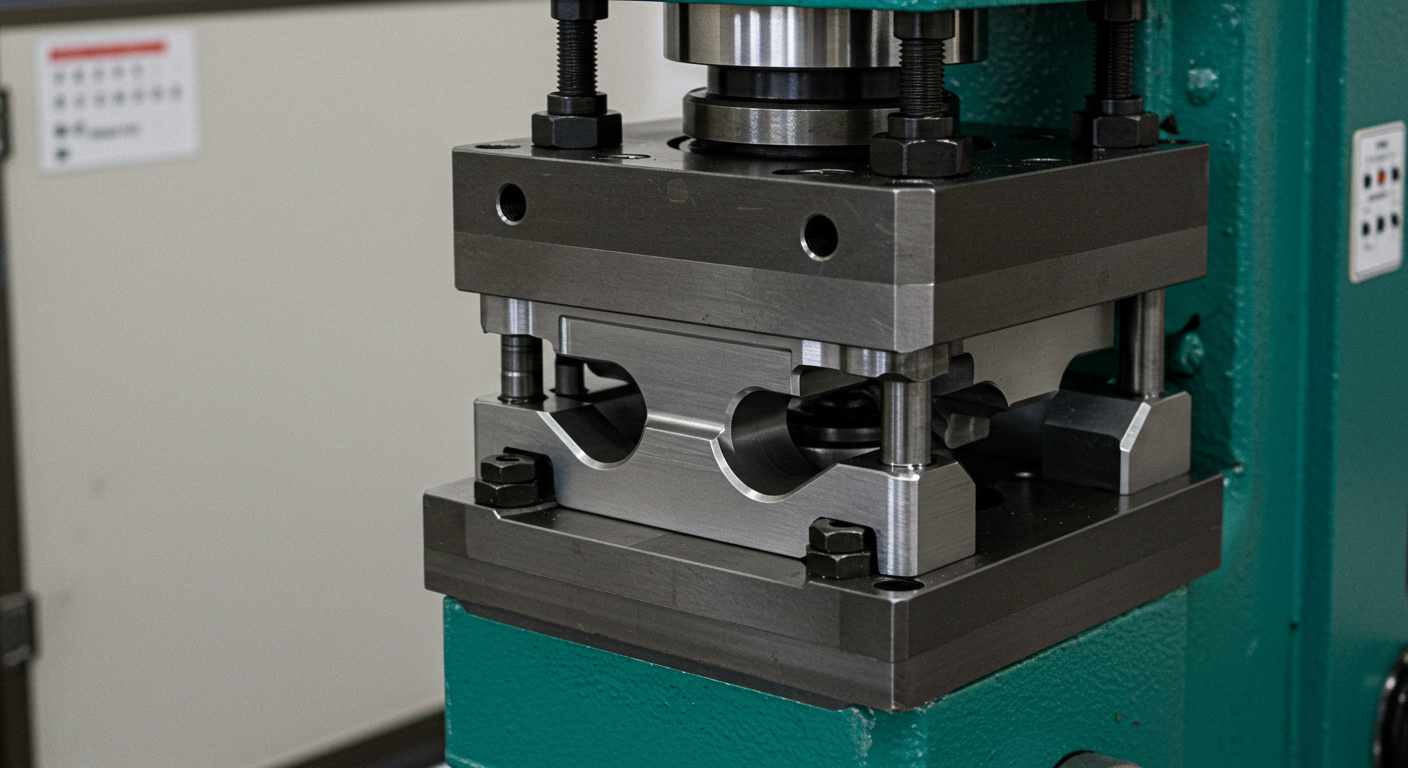

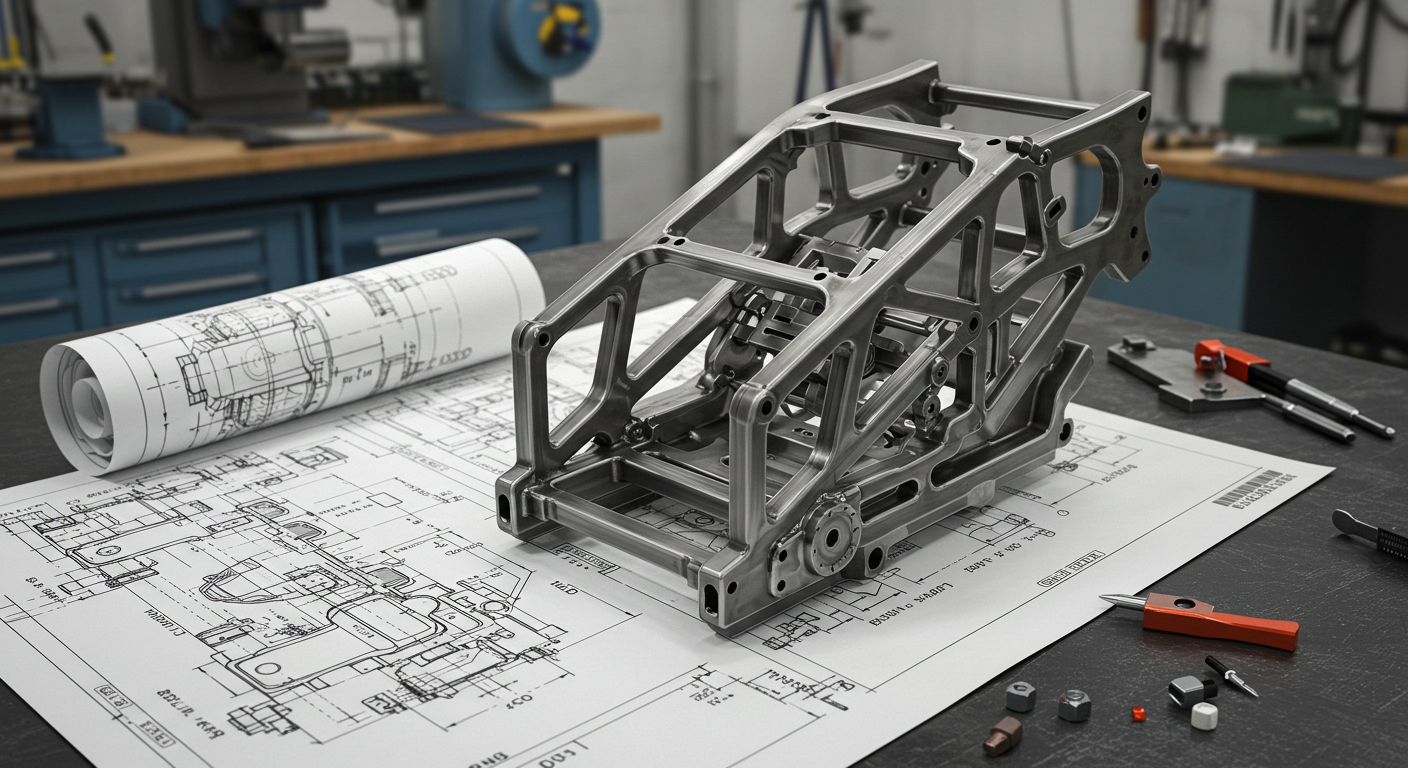

Fifth: Precision Engineering in Tooling and Die Design

Great stamped parts start with great tools. PRIME’s in-house tooling and die-making capabilities ensure consistency, accuracy, and reliability. From digital design and simulation to manufacturing and maintenance, we control every stage of the tooling process to guarantee superior results.

- Collaborative Design Reviews: CAD + FEA simulations identify flow defects before production, coordinated with your engineering team.

- Rapid Prototyping: 5-day aluminum prototype tools to test shapes/dimensions under real stamping environments before steel tooling.

- High-Precision Machining: 5-axis CNC and EDM with ±0.005 mm tolerance using steels like H13/D2.

- Advanced Surface Treatments: Nitriding & PVD (e.g. TiAlN) to extend tool life by 40% and reduce galling.

- Tryouts & Validation Runs: Sample stamping at production tonnage, with CMM reporting and detailed run charts.

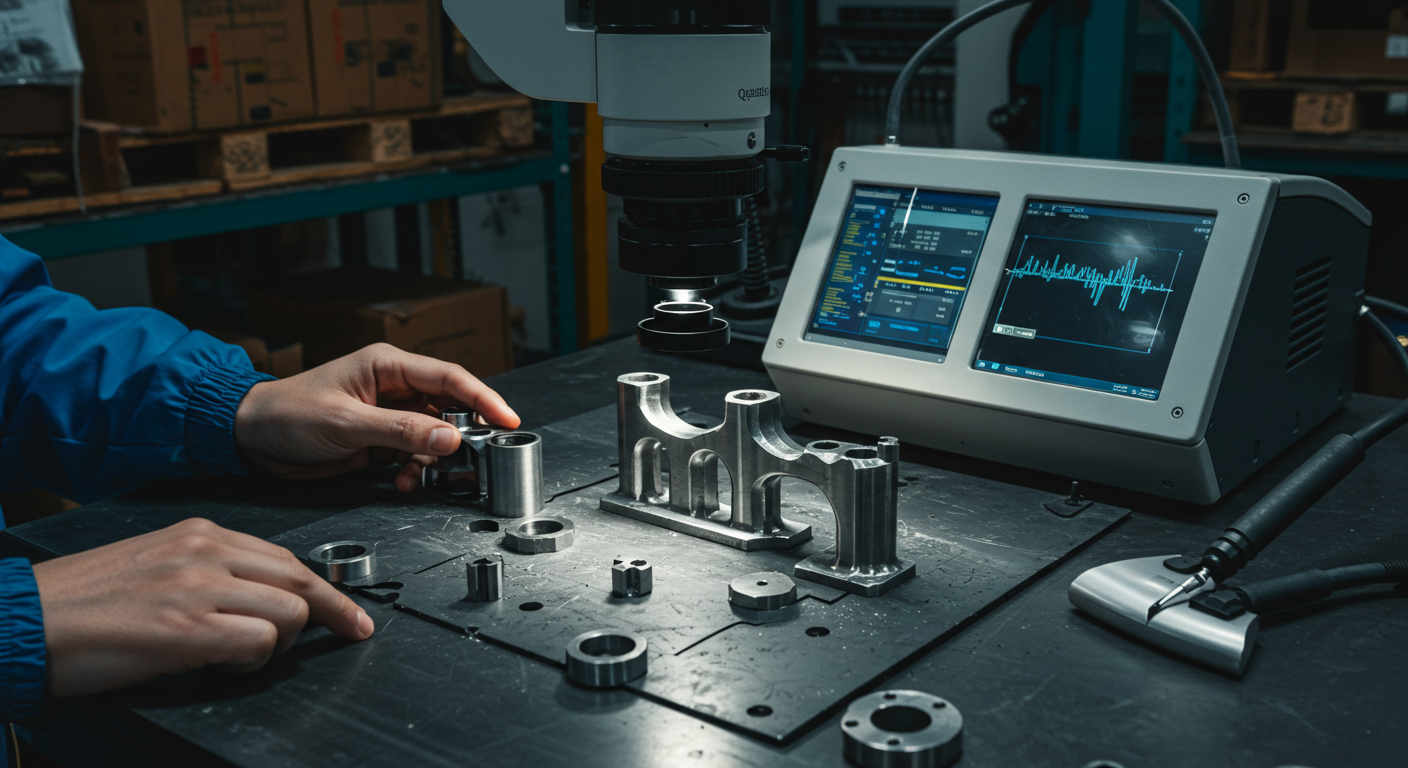

Sixth: The PRIME Standard of Quality

Protect your investment. The right surface finish is critical for durability and fighting corrosion. PRIME uses industry-leading processes specifically chosen for your fastener’s environment and performance requirements.

1.Material Traceability: Full documentation with MTCs (Material Test Certificates) including chemical and mechanical data.

2.Process Control: Torque testing, plating thickness, thread profile inspection performed in-line.

Dimensional Inspection: 100% sampling with GO/NO-GO gauges and precision measurement tools.

3.Mechanical Testing: Tensile, hardness, shear, and fatigue tests per ASTM, ISO, or DIN standards.

4.Packaging & Compliance: Labeled, barcode-tracked packaging with RoHS/REACH/COC documents included.

Stamping Parts Quality Inspection Process

1. Raw Material Inspection

Material Certificates Review: Verify chemical composition and mechanical properties from supplier certificates.

Surface Condition Check: Inspect steel or aluminum sheets for rust, scratches, dents, or surface contamination.

Thickness Measurement: Use micrometers to confirm sheet thickness tolerance before stamping.

2. First Article Inspection (FAI)

Trial Production: Conduct initial stamping run with approved tooling.

Dimensional Verification: Check hole size, position, bend angles, flatness, and cut edges against engineering drawings.

Tooling Validation: Confirm dies, punches, and fixtures produce parts without burrs, cracks, or deformation.

3. In-Process Inspection

Sampling Frequency: Perform regular sampling during stamping production (e.g., every 1,000 pcs).

Critical Dimension Checks: Verify lengths, widths, hole diameters, and bending angles with calipers and gauges.

Surface Observation: Ensure no scratches, oil stains, wrinkles, or warping appear.

4. Secondary Process Verification

Deburring & Edge Quality: Inspect for sharp edges and ensure smooth finishing.

Welding/Assembly Check (if applicable): Validate welded or joined areas for strength and alignment.

Surface Treatment Control: For plating, painting, or powder coating, check adhesion, uniformity, and thickness.

5. Final Inspection

Comprehensive Dimensional Inspection: Use CMM (Coordinate Measuring Machine) for key tolerance verification.

Flatness & Parallelism: Measure with precision instruments to confirm compliance with drawings.

Functional Fit Test: Assemble stamped parts with mating components to ensure proper fit.

Visual Check: Inspect for dents, scratches, oxidation, or foreign materials.

6. Performance & Reliability Testing

Hardness Testing: Confirm stamping material retains required hardness after processing.

Salt Spray Test: For coated parts, evaluate corrosion resistance.

Fatigue or Load Test: Check durability under operational stress if required by customer.

Seventh:Stamping Defect Analysis & Mitigation Strategies

Eliminate the risk and cost of stamping defects. PRIME’s proactive approach—featuring advanced tooling, stringent process controls, and real-time monitoring—guarantees quality and protects your bottom line.

1. Dimensional Inaccuracy & Springback

Description:Elastic springback and material property differences can introduce dimensional shifts in stamped parts.

PRIME Solution:Utilizing simulation-based die compensation, real-time statistical process control (SPC), and final coordinate measuring machine (CMM) inspection to ensure adherence to all specified tolerances.

2. Surface Scratches & Dents

Description: Material failure occurs once tensile stress exceeds the metal’s ductility limits, often visible at tight radii or load-heavy regions.

PRIME Solution: Preventing overstretch relies on simulation-driven design, material grades with greater elongation, and controlled press forces.

3. Wrinkling

Description: Wrinkling in the flange or compression area

PRIME Solution: Accurate force regulation, guided bead/radius design, and progressive forming steps maintain uniform sheet movement throughout the process.

4. Burrs

Description: Excessive die gap or deteriorated tool surfaces can produce burrs and sharp edges.

PRIME Solution: PRIME achieves burr-free stamping through in-house die production with micron-level tolerances, advanced surface-coated tooling, and ultrasonic or laser deburring capable of reducing burrs to less than 0.01 mm.

5. Cracking & Tearing

Description: Residual metal edges from machining or trimming processes leading to handling hazards or assembly issues.

PRIME Solution: High-speed deburring machines, ultrasonic cleaning, and manual QC eliminate all sharp burrs before packaging.

Eighth:Choosing a Provider for Metal Stamped Parts

Maximize your product’s potential and protect your profits by choosing the right stamping partner. Our guide reveals how to look beyond the initial quote to find a supplier committed to your long-term success, ensuring quality and on-time delivery.

1.Engineering Capabilities & Manufacturing Mastery

2.Commitment to Quality & Certified Excellence

- Is your company certified to ISO 9001, ISO 14001, or IATF 16949 quality management standards?

- Can you supply material certification, torque-tension relationship data, and salt spray test reports with your products?

- Can you confirm whether your products meet RoHS, REACH, and applicable DIN/ASTM/BS standard requirements?

- Do you have experience working with materials such as carbon steel, stainless steel, brass, titanium, and duplex alloys?

- Can you confirm your production capabilities for bolts, nuts, screws, washers, studs, anchors, and inserts?

- Can you confirm whether cold heading, thread rolling, CNC turning, and surface coating are all conducted in-house?

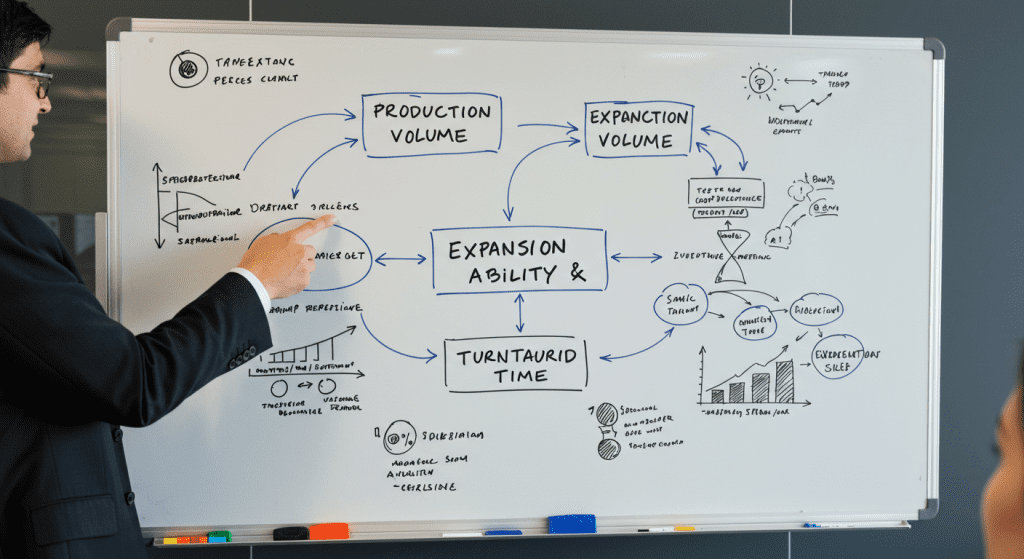

3.Production Volume, Expansion Ability, & Turnaround Time

4.Stable Finances & Reliable Business Operations

- Do you utilize thread gauges, calipers, hardness testers, and salt spray chambers in your quality control process?

- Are you able to generate PPAP packages, ISIR documentation, and full dimensional layout reports for your components?

- Can they trace measurements to each lot number and heat batch?

- Can your facilities accommodate projects requiring custom designs, limited production quantities, and high-volume output?

- Can you confirm whether your equipment includes multi-die headers, automated thread rolling machines, and heat treatment furnaces?

- Do you have the capability to ramp up production quickly for rush orders or seasonal volume peaks?

5.Responsive Communication and Service

6.Global Logistics & Strategic Locations

- Do your capabilities extend to producing custom head designs, special thread profiles, and unique surface finishes?

- Can you confirm whether your team can work from CAD drawings provided in STEP, DXF, or SolidWorks formats?

- Can you confirm whether your team can work from CAD drawings provided in STEP, DXF, or SolidWorks formats?

- Can you confirm if services such as VCI packaging, laser marking, barcode labels, and palletization are available?

- Can you handle the full scope of international shipping, including export paperwork, HS code classification, and customs compliance?

- Are you able to coordinate door-to-port delivery, or do you provide support for working with our designated freight forwarder?

PRIME is a specialist in custom fastener manufacturing. We manage the entire process in-house—from cold forming and threading to finishing and inspection. With over 10 ISO-certified production lines, we deliver high-precision fasteners trusted by the automotive, energy, and heavy equipment industries globally.

Ninth:Achieve peak value: our collaborative engineering refines your designs for maximum manufacturability and minimal cost.

Achieve peak value: our collaborative engineering refines your designs for maximum manufacturability and minimal cost.

Buyer's pain:“Concerned about high tooling spend, process issues, and extended lead time. Can we make the part more stampable?”

PRIME acts as an extension of your engineering group, optimizing every feature for stamping so you launch with lower cost, stable quality, and predictable schedules.

1.Upfront Collaboration & Design Review

- Our engineers assess stamping part geometry, including critical areas such as hole dimensions, flange angles, and cut edge quality.

- We propose design refinements that minimize stress on tooling, lower defect rates, and ensure repeatable high-volume production.

- We analyze stamping part designs in detail, reviewing bend radii, hole tolerances, and material flow paths to ensure manufacturability.

2.Streamlined Material Use to Reduce Expenses

Picking the Right Metal: We help you choose the best material—like carbon steel, stainless, brass, or titanium—based on your needs for rust resistance, strength, and cost.

Smarter Shank Sizing: We calculate the perfect starting diameter for the shank to use less material during thread rolling and minimize wasted machining.

Plan Ahead for Strength: We define the required strength level from the start to prevent heat treatment problems like cracking or brittleness later on.

3.Lean Manufacture & Process Efficiency

Checking for Rolled Threads: We verify that the thread’s specifications are designed to be made by rolling, ensuring a high-quality, strong result.

Crack-Free Forming: The geometry is designed so metal can flow smoothly into the head and shank without splitting or developing flaws.

Optimizing Head Shape: We advise on the best angles, grooves, and widths for the fastener head to extend tool life and ensure torque is applied effectively.

4. Precision Control & Continuous Quality Improvement

Precision Fit: We select the exact tolerance grade for your fastener to ensure it fits your mating part perfectly, preventing damage from being forced in.

Accounting for Coating: We slightly undersize parts before coating so that after zinc, phosphate, or Dacromet is applied, they still fit perfectly and don’t get stuck.

Ensuring a Secure Connection: We analyze the fit between mating threads to make sure you can achieve the proper tightness

Tenth:Engineering Custom Fasteners: Methods, Advantages, and Uses

B2B buyers know the challenge: choosing between metal stamping and CNC machining. While both deliver quality results, they differ in pricing, accuracy, production volume, and material yield. PRIME’s dual capability in stamping and machining means you get unbiased guidance — and the right process for your project.

In metal stamping, flat metal sheets are shaped into components using dies and presses. This process is fast, reliable, and especially suited for high-volume production runs.

Cost-effectiveness at scale: Once tooling is made, part costs drop significantly for large runs.

- Speed & efficiency: Stamping presses can produce parts within seconds, especially with progressive dies.

- Material utilization: Less waste compared to subtractive machining.

- Consistency: Fixed tooling ensures repeatable, reliable quality for large batches.

- 2D geometry: Ideal for flat parts with bends, holes, and complex profiles.

Precision CNC Solutions for Low-Volume, 3D Manufacturing

- Precision: Achieves tight tolerances and complex 3D shapes not possible with stamping.

- Material range: Suitable for hard metals, plastics, and thick stock materials.

- Low-volume efficiency: Ideal for custom parts or prototypes without expensive tooling.

- Design flexibility: Easy to update via software without physical die changes.

- Surface finish: Produces smooth surfaces with minimal post-processing needed.

Eleventh:Worldwide Supply Chain & Logistics: Reliable Global Delivery

In global sourcing, reliable logistics are as critical as product quality. PRIME combines extensive trade experience with a proven supply chain to ensure your stamping parts arrive on schedule, at the right cost, and without complications — no matter your location.

Buyer Concern“What’s the best way to ensure on-time arrival without unexpected customs holds or added charges?”

PRIME is your end-to-end partner, combining manufacturing with intelligent logistics to eliminate sourcing headaches and strengthen global performance—parts delivered, precisely.

1.Certified Compliance & Export Capabilities

Smart HS Coding: Avoid overpaying tariffs and prevent border delays with accurate classification.

All-in-One Documentation: Invoices, packing lists, origin certificates, and destination paperwork handled for you.

Proactive Compliance: Constantly updated with the latest export laws to ensure your delivery is never interrupted.

2. Adaptive Transportation Solutions

Air Freight: When time is critical, we ensure your shipment arrives fast and secure.

Ocean Freight (FCL/LCL): Ideal for high-volume orders, giving you maximum savings.

Multimodal Options: Tailored routes that blend air, sea, and ground for efficiency and budget control.

3.Real-Time Tracking & Proactive Communication

We believe in total visibility. From factory floor to your door, we keep you updated in real time — and flag any possible delays before they affect your schedule.

4.Custom-Tailored Shipping Options

Custom Packaging Solutions: Built to keep every shipment safe.

Corrosion-Resistant Materials: VCI wraps and coatings protect your metal parts.

Protective Cushioning: Absorbs impacts, ensuring products arrive in perfect condition.

PRIME Logistics Excellence

Grow your business without the hassle of logistics. PRIME takes care of shipping, compliance, and delivery, so your precision parts reach you reliably — on time, every time.

Twelfth:Precision Fasteners Backed by Unmatched Service

Buyer Concern:“Are they truly innovation-driven? Will their capabilities scale with my roadmap and new technical requirements?”

From process optimization to materials engineering and modern automation, PRIME’s R&D keeps your products ahead—reliably and cost-effectively.

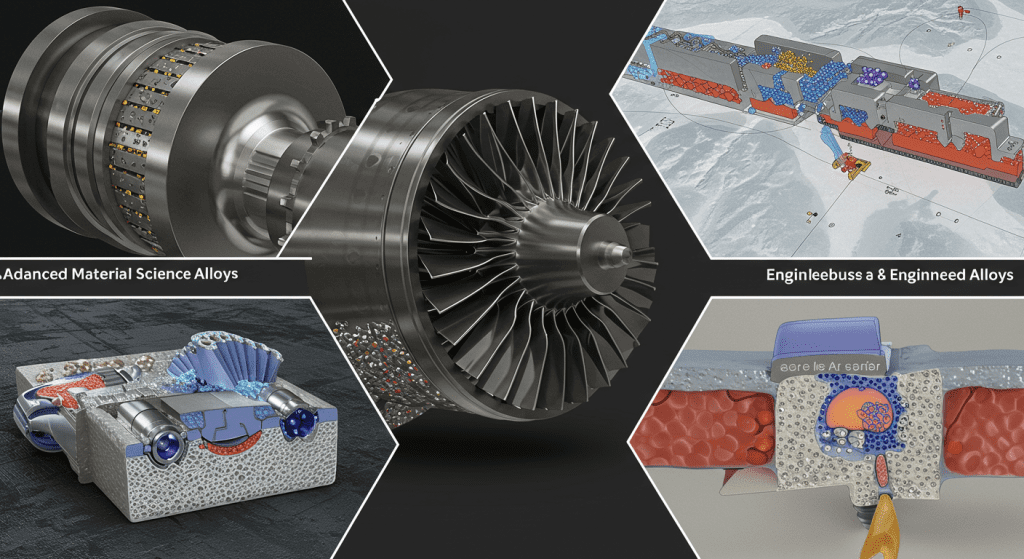

1.Advanced Material Science & Engineered Alloys

We engineer carbon steel, stainless, aluminum, brass, and nickel alloy fasteners—precision-tuned for strength, corrosion resistance, or weight savings in critical applications.

2. Eco-Conscious stamping Manufacturing

Our research team pioneers eco-friendly production through:

Energy Efficiency: Lower your Scope 3 emissions with our energy-efficient forming

Waste Reduction: Chip-free manufacturing maximizes material value

3. Joint Engineering for Application-Specific Solutions

Co-developed solutions for unique challenges: anti-loosening threads, dielectric barriers, integrated washers, and precision torque features – scaled from concept to volume production.

4. Co-Engineering & Functional Customization

We collaborate closely with clients to develop non-standard fasteners — including anti-vibration features, insulation barriers, captive washers, and torque-control geometries — from prototype to production.

PRIME’s Fastener Innovation Edge:

Prime transforms fastener potential through advanced materials, smart manufacturing, and collaborative engineering – delivering tomorrow’s solutions today.

Thirteenth:Value-Added Processing and Post-Production Services

Managing multiple suppliers adds complexity and expense. By partnering with PRIME, you gain a complete suite of value-added services that reduce costs, accelerate timelines, and simplify your sourcing — all in one place.

Buyer Concern:“Beyond stamped parts: I require CNC ops, sub-assembly, and specialty treatments. Is there a single supplier that can own the stack?”

Consolidate vendors with PRIME: end-to-end production + quality ownership for consistent results and production-ready deliveries.

PRIME's Full-Spectrum Stamping Services

With in-house precision machining, packaging, and inspection capabilities, PRIME provides end-to-end control over fastener production — from raw material to export-ready delivery

1.Additional Finishing and Machining

- Precision Machining: For features that demand extreme accuracy, complex geometries, and perfect threads that stamping cannot achieve.

- Engineering Complex Features: We create intricate 3D contours, precision holes, and tapped threads to meet your most demanding specifications.

- Beyond Stamping’s Limits: When your design requires ultra-precise features, our CNC machining delivers tight tolerances and complex geometries.

2.Component Assembly Services

- Structural Joining Solutions: Utilizing MIG, TIG, and spot welding techniques to create strong, durable bonds between components.

- Permanent Bonds for Demanding Applications: Our welding expertise ensures structural integrity and long-term reliability for your assembled products.

- Achieving Strength and Seamlessness: We select the ideal welding process (MIG/TIG/Spot) to create clean, robust joints that meet your performance requirements.

3.Component Bundling and Custom Packaging

- Kitting: Organizing related components into single ready-to-assemble kits.

- Custom Packaging: Designed to protect, optimize space, and simplify handling.

- Labeling & Barcoding: For easy inventory tracking and identification.

4.Heat Treatment

- Engineered for Strength: We hardening and temper components to significantly increase surface hardness and wear resistance while maintaining crucial toughness.

- Optimized Material Performance: Our heat treating enhances yield strength, fatigue resistance, and overall durability for critical applications.

5. Cleaning & Deburrings

- Edge Conditioning Excellence: We employ the optimal method—mechanical, thermal, or abrasive—to safely and consistently remove burrs and create smooth, uniform edges.

- Part Perfection: Our advanced deburring eliminates hazardous sharp edges and microscopic burrs that can affect fit, function, and safety.

Fourteenth:Processing technology

Punching process

Features

- Punching is the process of perforating sheet metal using a stamping die

- Capable of processing multiple holes simultaneously to save time and reduce cost

Applications

- Used in the production of filters, speaker mesh covers, and electrical equipment housings

- Widely applied in electronics, mechanical equipment, and construction industries

Bending process

Features

- Bending is the process of forming sheet metal into specific angles using a die

- Ensures high precision and consistency for parts with defined bending geometries

Applications

- Commonly used in the production of automotive components, appliance brackets, and equipment frames

- Especially suitable for parts with complex bends and precise dimensional requirements

Shearing process

Features

- Shearing uses a die to cut sheet metal into desired 2D shapes

- Highly efficient and cost-effective, making it ideal for mass production

Applications

- Widely used in automotive, home appliance, and electronics industries

- Common for manufacturing body panels, brackets, and flat metal parts

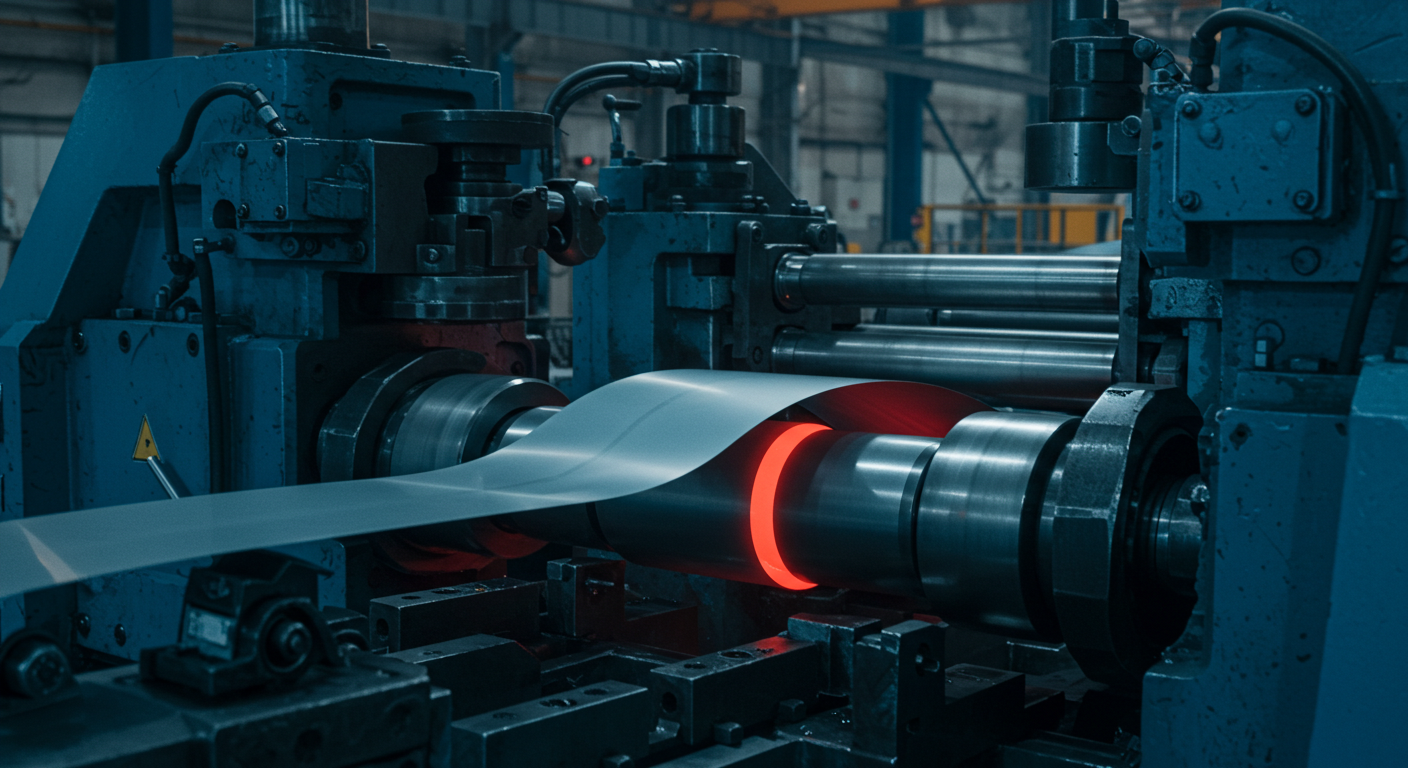

Rolling process

Features

- Calendering is the process of reducing or shaping sheet metal to a specified thickness through continuous die pressure

- Typically used for producing large-sized metal parts with uniform thickness

Applications

- Widely used in construction, mechanical equipment, and steel structure industries

- Ideal for manufacturing steel plates, rails, and structural support components

Deep drawing process

Features

- Drawing is the process of forming sheet metal into a desired shape using a stamping die

- Commonly used for thin materials to produce parts such as cylinders, squares

Applications

- Widely used in the automotive, home appliance, and electronics industries

- Typical products include automotive fuel tanks, appliance housings

Fifteenth:Workflow Overview

To guarantee that every metal fastener meets precise customer specifications, we follow a rigorous nine-step quality assurance process, spanning from initial technical review to post-delivery validation

Procedure 1: Design and drawing

Our engineering team meticulously translates customer requirements into precise technical specifications before manufacturing begins. Through careful design analysis and detailed documentation, we ensure every product dimension, contour, and structural detail meets exact application demands.

Procedure 2:Material Preparation

Based on the specifications outlined in the design drawings, our team carefully selects the optimal metal material from options including carbon steel, stainless steel, aluminum alloys, and other specialized metals. Following selection, each material undergoes precision cutting to the required dimensions and thorough surface cleaning to remove any contaminants.

Procedure 3: Mold making

The precision die serves as the fundamental tool for stamping production, requiring exacting fabrication according to technical specifications. Our tooling engineers meticulously machine, assemble, and fine-tune each die to achieve optimal forming performance, ensuring dimensional accuracy and surface finish quality in the final drawn components.

Procedure 4:Stamping and stretching

The stamping and drawing process utilizes hydraulic or mechanical presses to apply controlled pressure on metal sheets, forcing the material to undergo plastic deformation through precisely engineered dies.

Procedure 5:Deburring and trimming

Following the stamping and drawing operations, all formed metal components undergo meticulous surface treatment to eliminate production imperfections. These secondary processing steps ensure each part achieves the required surface smoothness (typically Ra 1.6-3.2μm) and dimensional tolerances while maintaining critical functional geometries.

Procedure 6:Quality testing

To meet specific application needs, we offer comprehensive post-processing options including mechanical polishing, powder coating, anodization, and other specialized surface treatments.

Sixteenth:What Our Clients Said

Maximilian

Product Manager, PM

“Die Zusammenarbeit mit Prime hat unseren Fertigungsprozess erheblich rationalisiert. Ihre Präzision und schnellen Durchlaufzeiten waren ein Schlüsselfaktor für unseren Produktionserfolg.”

Kenta Sato

Purchasing manager,UACJ

“プライムとの協力により、製造工程が大幅に合理化されました。彼らの精度と迅速な納期は、私たちの生産成功の重要な要因となっています”

Elias Söderberg

Production Supervisor,Sandvik AB

“Att arbeta med Prime har avsevärt effektiviserat vår tillverkningsprocess. Deras precision och snabba handläggningstider har varit en nyckelfaktor för vår produktionsframgång.”

Seventeenth:Manufacturing & Packing at A Glance

Eighteenth:In Summary

Your choice of stamping partner is pivotal to your success. Beyond price, it requires evaluating capabilities in manufacturing, materials, quality control, and logistics to find a true long-term growth partner.

Essential Considerations for Buyers

- Manufacturing Expertise: Ensure your supplier masters cold heading, thread rolling, and CNC finishing for strength and precision.

- Reliable Quality Systems: ISO-certified processes, full dimensional inspection, and material traceability help reduce risk and defects.

- More Than Unit Price: Evaluate tool life, assembly-readiness, delivery time, and engineering service — not just per-piece cost.

- Collaborative Engineering: Suppliers who provide early design support and DFM insight help avoid future failure points.

What Differentiates PRIME

With over 30 years of experience, PRIME supplies custom fasteners for sectors including automotive, energy, construction, and machinery. From complex bolts to high-performance screws, our advanced facilities and certified quality systems ensure consistent, compliant output.

We go beyond manufacturing — providing design review, material selection, custom coatings, and full packaging support. From prototype to mass production, PRIME is your fastener sourcing partner.

International Presence, Local Connection

With optimized export packaging, streamlined customs documentation, and a proactive sales team, we guarantee timely deliveries and smooth international transactions.

From single-product orders to full-scale global deployments, PRIME provides tailored fastener solutions backed by flexible, scalable support—wherever your operations take you.

Receive a competitive quote within 24 hours

With Prime, you’ll receive a competitive quote within 24 hours — helping you save valuable time in sourcing decisions. Rapid response means you can compare costs, plan budgets, and accelerate your project schedule with confidence.

Simply Customize Metals

Finding top-quality custom metal parts doesn’t have to be complicated. At Prime, we guide you through it in three easy steps:

Three Decades of Trusted Production Experience, Delivered from Our Own Facilities

Custom-Designed Components Engineered for Your Specific Applications

Worldwide Delivery Network with End-to-End Logistics Services

Fast and Transparent Quotes with No Hidden Conditions

Your Designs and Information Stay Fully Confidential — Guaranteed

After you confirm the design and pricing, we’ll start production and manage the shipping—making sure everything arrives on time.

Reach out to us for a free quote and expert advice on your custom hardware needs. At Prime, we’ll provide the right solution for your project, ensuring quality and precision every step of the way.