Vom Polymer zum Produkt: Wie werden industrielle Kunststoffkomponenten hergestellt?

Sie haben ein geniales Design für ein neues Produkt, aber wie verwandeln Sie diese digitale Datei in eine Million identischer, hochwertiger Kunststoffteile? Der Weg dorthin ist mit technischen Entscheidungen gepflastert, die über Erfolg oder Misserfolg im Hinblick auf Budget und Zeitplan Ihres Projekts entscheiden können.

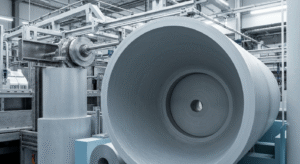

Industrielle Kunststoffteile werden hauptsächlich im Spritzgussverfahren . Dabei werden Kunststoffgranulate geschmolzen und das geschmolzene Material unter hohem Druck in eine speziell angefertigte Metallform , wo es abkühlt und zur endgültigen Teileform erstarrt.

Bei Prime Metals , wo unser Name auf unsere lange Tradition in der Metallverarbeitung verweist, verlassen sich unsere Kunden auf uns bei der Montage kompletter Baugruppen. Das bedeutet, dass wir jahrzehntelang die Kunst und Wissenschaft der Herstellung hochpräziser Kunststoffteile . Ich habe gelernt, dass der Weg vom einfachen Polymergranulat zum fertigen Produkt ein Spiel mit höchster Präzision ist. Ein kleiner Fehler am Anfang kann später zu schwerwiegenden Problemen führen. Lassen Sie mich Ihnen zeigen, wie es richtig geht.

Wie wandelt man eine Konstruktion in ein fertigungsgerechtes Bauteil um?

Sie haben ein perfektes 3D-Modell, aber funktioniert es auch in der realen Fertigung? Ein Design, das auf dem Bildschirm großartig aussieht, kann unglaublich teuer oder sogar unmöglich herzustellen sein.

Der entscheidende erste Schritt ist eine Analyse der Fertigungsgerechtigkeit (Design for Manufacturability, DFM). Dabei handelt es sich um eine technische Überprüfung, die die Bauteilkonstruktion für den jeweiligen Fertigungsprozess optimiert, um Fehler zu vermeiden, Kosten zu senken und die Produktion zu beschleunigen, bevor überhaupt Stahl geschnitten wird.

Gleichmäßigkeit der Wandstärke

Die grundlegendste Regel bei der Konstruktion von Kunststoffteilen ist die Einhaltung einer gleichmäßigen Wandstärke. Ist ein Bereich deutlich dicker als ein anderer, kühlt er langsamer ab. Diese ungleichmäßige Abkühlung führt zu ungleichmäßigem Schrumpfen des Teils und damit zu unschönen optischen Mängeln wie Einfallstellen oder inneren Spannungen, die zu Verformungen und schließlich zum Bruch des Teils führen können. Wir analysieren das Modell, um diese potenziellen Problembereiche zu identifizieren und zu beheben.

Die Bedeutung der Tiefgangswinkel

Stellen Sie sich vor, Sie versuchen, einen perfekt geraden Becher aus der Form zu lösen; die Reibung würde ihn festkleben lassen. Ein Entformungsschrägenwinkel ist eine winzige Verjüngung, typischerweise 1–3 Grad, die an den Wänden des Formteils parallel zur Auswurfrichtung angebracht wird. Dieser kleine Winkel verhindert, dass das Formteil beim Auswerfen an der Form schleift und sorgt so für eine saubere Entformung und eine glatte Oberfläche. Das Vergessen der Entformungsschräge ist einer der häufigsten und kostspieligsten Konstruktionsfehler.

Radien zur Stressbewältigung nutzen

Scharfe Innenkanten stellen Schwachstellen dar. Sie erzeugen Spannungskonzentrationen, an denen Kräfte gebündelt wirken, wodurch das Bauteil unter Belastung rissanfällig wird. Durch das Hinzufügen einer glatten, abgerundeten Ecke (eines Radius oder einer Verrundung) werden diese Spannungen auf eine größere Fläche verteilt, was die Festigkeit und Haltbarkeit des Bauteils deutlich erhöht. Dies erleichtert zudem den Einguss des geschmolzenen Kunststoffs in die Form. Ein guter DFM-Prozess, wie er in unseren PPAP-Berichten detailliert beschrieben wird, prüft jede Ecke.

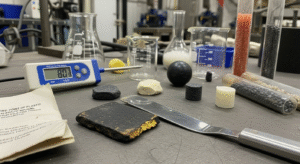

Wie wählt man den richtigen Kunststoff für den jeweiligen Anwendungsfall aus?

Ihr Bauteil muss robust, hitzebeständig und kostengünstig sein. Angesichts der Tausenden verfügbaren Kunststoffe kann die Wahl des falschen Kunststoffs dazu führen, dass Ihr Produkt in der vorgesehenen Umgebung schmilzt, reißt oder ausbleicht.

Die Wahl des richtigen Kunststoffs erfordert die Berücksichtigung dreier Schlüsselfaktoren: die mechanischen Anforderungen (Festigkeit, Flexibilität), die Einsatzbedingungen (Hitze, UV-Strahlung, Chemikalien) und den angestrebten Stückpreis. Diese Entscheidung ist eine gemeinsame Aufgabe von Kunde und Hersteller.

Standardkunststoffe vs. technische Kunststoffe

Kunststoffe lassen sich grob in zwei Kategorien einteilen. Standardkunststoffe (wie Polypropylen und Polyethylen) sind preiswert und leicht zu verarbeiten und eignen sich daher ideal für Alltagsgegenstände wie Behälter und Verpackungen. Technische Kunststoffe (wie ABS, Polycarbonat, Nylon und PEEK) bieten überlegene mechanische und thermische Eigenschaften. Sie sind fester, steifer und temperaturbeständiger, weshalb sie für industrielle Bauteile wie Zahnräder, Gehäuse und Strukturteile verwendet werden. Wie beispielsweise Wikipedia , rechtfertigt die höhere Leistung den höheren Preis.

Die Rolle von Zusatzstoffen und Füllstoffen

Die Eigenschaften von Kunststoffen lassen sich durch Additive gezielt anpassen. Benötigen Sie mehr Festigkeit und Steifigkeit? Wir können glasfaserverstärktes Nylon verwenden, bei dem winzige Glasfasern die Polymermatrix verstärken. Muss das Bauteil im Außenbereich eingesetzt werden? Ein UV-Inhibitor verhindert, dass es durch Sonneneinstrahlung spröde wird. Wir können außerdem Farbstoffe, Flammschutzmittel und weitere Modifikatoren hinzufügen, um Ihre genauen Spezifikationen zu erfüllen.

Passendes Material für Ihre Anwendung

| Kunststoffart | Hauptmerkmale | Übliche industrielle Anwendungen | Kostenstufe |

|---|---|---|---|

| ABS | Gute Schlagfestigkeit, leicht zu verarbeiten, formstabil | Elektronikgehäuse, Schutzabdeckungen, Rohrverbindungsstücke | Niedrig |

| Polycarbonat (PC) | Ausgezeichnete Schlagfestigkeit, transparent, starr | Schutzschilde, Linsen, Maschinenschutzvorrichtungen, medizinische Geräte | Medium |

| Nylon (PA66) | Hohe Verschleißfestigkeit, robust, gute Chemikalienbeständigkeit | Zahnräder, Lager, Buchsen, Automobilkomponenten | Medium |

| SPÄHEN | Extrem hitze- und chemikalienbeständig, sehr robust | Teile für die Luft- und Raumfahrt, medizinische Implantate, Pumpenkomponenten | Sehr hoch |

Was ist bei der Herstellung der Spritzgussform zu beachten?

Sie haben den Entwurf freigegeben und das Material ausgewählt. Nun folgt die wichtigste und teuerste Vorabinvestition: die Herstellung des Werkzeugs, mit dem Ihre Teile geformt werden.

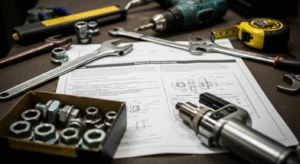

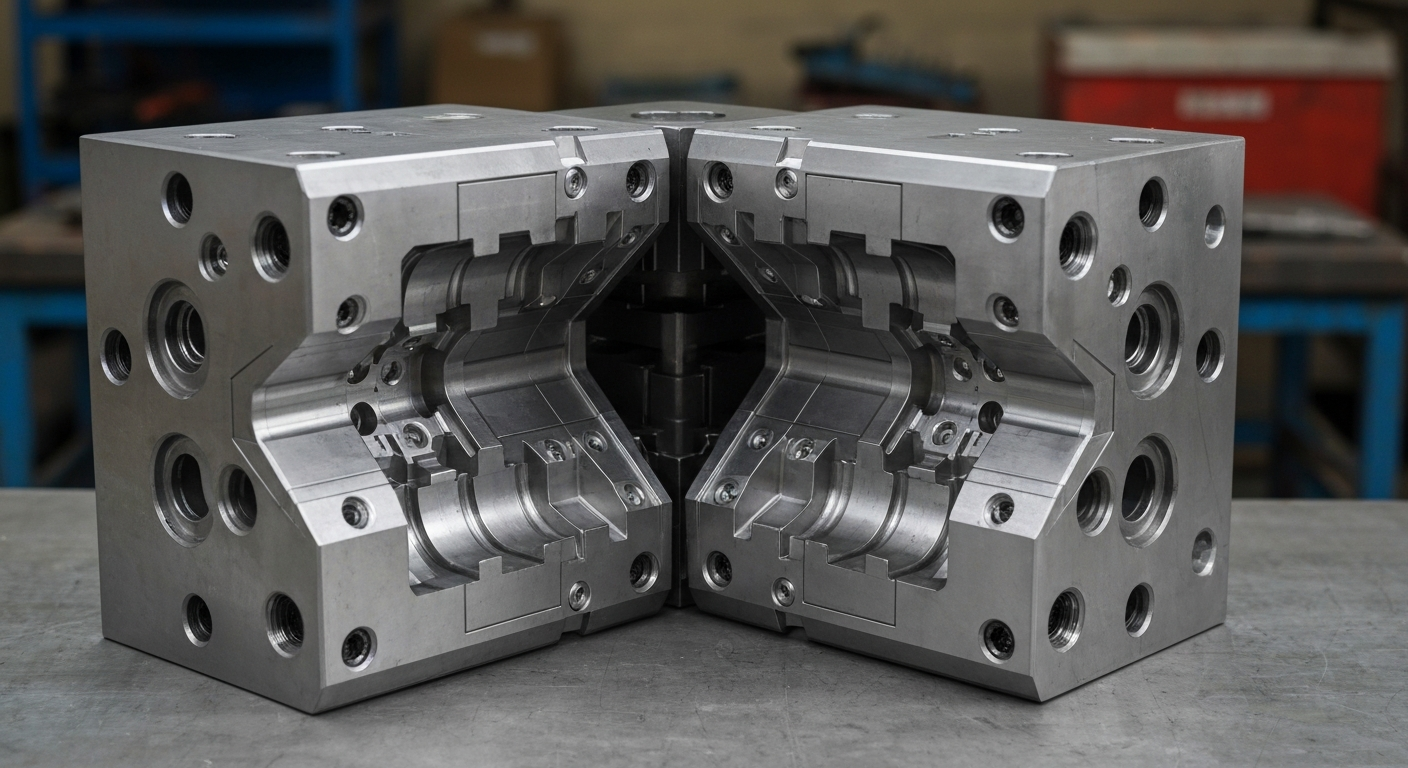

Eine Spritzgussform ist ein hochpräzises Werkzeug aus gehärtetem Stahl, das den Hohlraum bildet, in den geschmolzener Kunststoff eingespritzt wird. Ihre Komplexität und Haltbarkeit beeinflussen unmittelbar die Qualität und Konsistenz der fertigen Teile.

Kern und Hohlraum

Im einfachsten Fall besteht eine Spritzgussform aus zwei Hälften. Die Kavität , die sogenannte „weibliche“ Hälfte, bildet typischerweise die äußere, ästhetische Oberfläche des Formteils. Der Kern , die sogenannte „männliche“ Hälfte, formt die inneren Konturen. Werden diese beiden Hälften unter hohem Druck zusammengepresst, entsteht durch den Zwischenraum die exakte Form des Formteils. Die präzise Fertigung dieser Teile erfordert unsere Expertise in der CNC-Bearbeitung.

Formmaterial: P20 vs. H13 Stahl

Die Wahl des Stahls hängt von der benötigten Produktionsmenge ab. Für Prototypen oder Kleinserien (unter 100.000 Teilen) ist ein vorgehärteter Werkzeugstahl wie P20 eine kostengünstige Option. Für Großserien mit einer Million Teilen verwenden wir einen deutlich härteren und haltbareren durchgehärteten Stahl wie H13 . H13-Stahl ist zwar teurer und schwieriger zu bearbeiten, seine Langlebigkeit gewährleistet jedoch die gleichbleibende Teilequalität über die gesamte Projektlaufzeit.

Tore, Läufer und Auswurfsysteme

Das Einbringen des Kunststoffs in die Form und das Entformen des Teils ist eine Wissenschaft für sich. Der Angusskanal transportiert den geschmolzenen Kunststoff von der Düse der Maschine in den Formhohlraum. Der Anguss ist die kleine Öffnung, durch die der Kunststoff in den Formhohlraum eintritt. Seine Position und Größe sind entscheidend für die Kontrolle des Materialflusses und die Minimierung von Schönheitsfehlern. Nach dem Abkühlen drückt ein Auswerfersystem das fertige Teil aus der Form.

Was sind die wichtigsten Methoden zur Massenproduktion von Kunststoffteilen?

Spritzgießen ist zwar das gängigste Verfahren in der Kunststoffverarbeitung, aber nicht die einzige Option. Die Geometrie des Bauteils und das benötigte Volumen bestimmen das effizienteste Verfahren.

Spritzgießen ist das Standardverfahren für die Herstellung komplexer 3D-Teile in großen Stückzahlen. Für kontinuierliche 2D-Formen wie Rohre oder Fensterrahmen wird Extrusion eingesetzt. Und für Hohlkörper wie Flaschen oder Tanks ist Blasformen das Verfahren der Wahl.

Spritzgießen: Das Arbeitstier

Dieses Verfahren ist aus gutem Grund dominant: Es ist unglaublich schnell, wiederholbar und kann Teile von erstaunlicher Komplexität herstellen.

| Schritt | Aktion |

|---|---|

| 1. Klemmen | Die beiden Hälften der Stahlform werden mit einer Kraft von mehreren hundert Tonnen fest zusammengepresst. |

| 2. Injektion | Geschmolzener Kunststoff wird mit hoher Geschwindigkeit und hohem Druck in den Formhohlraum eingespritzt. |

| 3. Kühlung | Der Kunststoff wird unter Druck in der Form gehalten, während er abkühlt und zur gewünschten Form erstarrt. |

| 4. Auswurf | Die Form öffnet sich, und die Auswerferstifte drücken das fertige Teil heraus. |

Extrusion: Für kontinuierliche Profile

Man kann sich die Extrusion wie das Ausdrücken von Zahnpasta aus einer Tube vorstellen. Kunststoffgranulat wird geschmolzen und durch eine Formdüse gepresst, um ein durchgehendes Profil mit festem Querschnitt zu erzeugen. Mit diesem Verfahren werden beispielsweise Rohre, Schläuche, Dichtungsbänder und Fensterrahmen hergestellt.

CNC-Bearbeitung von Kunststoffen

Bei sehr geringen Stückzahlen, Prototypen oder Teilen mit extrem engen Toleranzen , die sich nicht formen lassen, können wir die Teile direkt aus einem massiven Kunststoffblock oder einer Kunststoffplatte fertigen. Dies ist ein subtraktives Verfahren, genau wie bei Metallen. Es ist zwar langsamer und bei größeren Stückzahlen pro Teil teurer, bietet aber eine hohe Präzision und vermeidet die hohen Vorlaufkosten für eine Form.

Wie stellen Sie sicher, dass jedes Kunststoffteil den Spezifikationen entspricht?

Ihr Ruf hängt davon ab, dass Sie stets einwandfreie Produkte liefern. Eine einzige fehlerhafte Charge kann zu Ausfällen im Feld und Rückrufaktionen führen. Wie gewährleisten Sie gleichbleibende Qualität vom ersten bis zum millionsten Teil?

Ein strenges Qualitätsmanagementsystem, wie beispielsweise die Norm ISO 9001 , ist der Schlüssel. Es kombiniert Wareneingangskontrollen, Erstmusterprüfungen (FAI), Prozessüberwachung und Endkontrolle, um sicherzustellen, dass jedes Teil den geforderten Spezifikationen entspricht.

Erstmusterprüfung (FAI)

Bevor wir mit der Serienproduktion beginnen, fertigen wir eine Kleinserie von Erstmusterteilen. Anschließend führen wir eine vollständige Maßaufnahme durch, indem wir jedes Merkmal der Teilezeichnung vermessen und mit dem tatsächlichen Teil vergleichen. Dieser Erstmusterprüfbericht (FAI-Bericht), ein wichtiger Bestandteil unseres PPAP-Prozesses, wird dem Kunden zur Genehmigung vorgelegt. Dies stellt sicher, dass die Form korrekt ist, bevor wir Tausende von Teilen produzieren.

In-Prozess-Prüfungen

Qualität wird nicht erst am Ende geprüft, sondern ist integraler Bestandteil des Produktionsprozesses. Unsere Maschinenbediener und Qualitätstechniker führen während der gesamten Produktion regelmäßige Kontrollen durch. Sie entnehmen in festgelegten Abständen (z. B. stündlich oder nach 500 Schuss) Teile aus der Fertigungslinie, um kritische Maße und optische Mängel festzustellen. So können wir selbst kleinste Abweichungen erkennen, bevor sie zu größeren Problemen führen.

Sekundäre Arbeitsgänge und Montage

Unsere Rolle geht oft über das reine Formen hinaus. Viele Teile erfordern Nachbearbeitungen, wie beispielsweise Ultraschallschweißen zum Verbinden zweier Teile, Tampondruck zum Aufbringen eines Logos oder das Einsetzen von Gewindeeinsätzen. Als Komplettanbieter von Hardware montieren wir diese Kunststoffteile auch mit unseren Schrauben, Befestigungselementen und anderen Metallkomponenten zu einer fertigen, einsatzbereiten Baugruppe.

Über den Autor

Mein Name ist Kevin. Nach jahrelanger Beschaffung von Industriekomponenten in den USA gründete ich 1993 Prime Metals mit einem einfachen Ziel: Dinge richtig zu bauen. Unser Kerngeschäft ist zwar Metall, doch unser Wachstum basiert auf der Bereitstellung kompletter Hardwarelösungen. Deshalb haben wir massiv in unsere Kunststoffsparte investiert und führen sie mit denselben strengen Qualitätsstandards nach ISO 9001 und demselben ingenieurtechnisch geprägten Ansatz, der unseren Erfolg seit über 30 Jahren ausmacht.

Häufig gestellte Fragen (FAQs)

Worin besteht der Unterschied zwischen Kunststoffspritzguss und 3D-Druck?

Spritzgießen ist ein Massenproduktionsverfahren, das sehr schnell und pro Teil kostengünstig ist, jedoch hohe Anschaffungskosten für die Werkzeuge verursacht. 3D-Druck ist ein additives Verfahren, bei dem Teile Schicht für Schicht direkt aus einer digitalen Datei aufgebaut werden. Es ist deutlich langsamer und pro Teil teurer, verursacht aber keine Werkzeugkosten und eignet sich daher ideal für Prototypen und die Fertigung sehr kleiner Stückzahlen.

Was kostet eine Kunststoffspritzgussform?

Die Kosten variieren stark je nach Größe, Komplexität und Stahlsorte des Bauteils. Eine einfache Einkavitätenform aus P20-Stahl kostet etwa einige Tausend Dollar, während eine große, komplexe Mehrkavitätenform aus gehärtetem H13-Stahl für ein in großen Stückzahlen gefertigtes Automobilbauteil über 100.000 Dollar kosten kann.

Welche Mängel treten häufig bei Kunststoffteilen auf?

Häufige Fehler sind Einfallstellen (Oberflächenvertiefungen), Verzug (Abweichung von der Sollform), Grat (überschüssiges, aus der Form austretendes Kunststoffmaterial), Fehlstellen (unvollständige Teile) und Brandspuren durch überhitztes Material. Ein guter DFM-Prozess und eine sorgfältige Prozesskontrolle können diese Fehler verhindern.

Von der technischen Herausforderung zur Produktionsrealität

Die Herstellung industrieller Kunststoffkomponenten ist ein präziser, mehrstufiger Prozess, dessen Erfolg lange vor der Fertigung des ersten Teils entschieden wird. Er erfordert ein tiefes Verständnis von Konstruktion, Materialwissenschaft und Verfahrenstechnik.

Sind Sie bereit, Ihr Design in ein hochwertiges physisches Produkt umzusetzen? Arbeiten Sie mit einem Team zusammen, das über die Erfahrung verfügt, Sie durch jeden Schritt zu begleiten.