Wie wählt und installiert man die richtige Nietmutter für sein Industrieprojekt?

Wollen Sie Bauteile an dünnem Blech befestigen und stellen fest, dass das Material zu dünn ist, um ein stabiles Gewinde zu schneiden? Das Anschweißen einer Mutter auf der Rückseite ist zeitaufwendig, teuer und kann die Oberfläche beschädigen.

Eine Blindnietmutter ( auch Rivnut genannt) ist die Lösung. Es handelt sich um ein einteiliges Befestigungselement, das bei einseitiger Montage ein starkes, dauerhaftes Gewinde in dünnen Materialien, Rohren oder überall dort erzeugt, wo die Rückseite nicht zugänglich ist.

Was genau ist eine Nietmutter und wie funktioniert sie?

Betrachten Sie eine Nietmutter und fragen sich, wie dieses kleine Metallrohr zu einem bombenfesten Verankerungspunkt wird? Das Verständnis der einfachen Montagemechanik ist der Schlüssel, um auf ihre Stärke und Zuverlässigkeit vertrauen zu können.

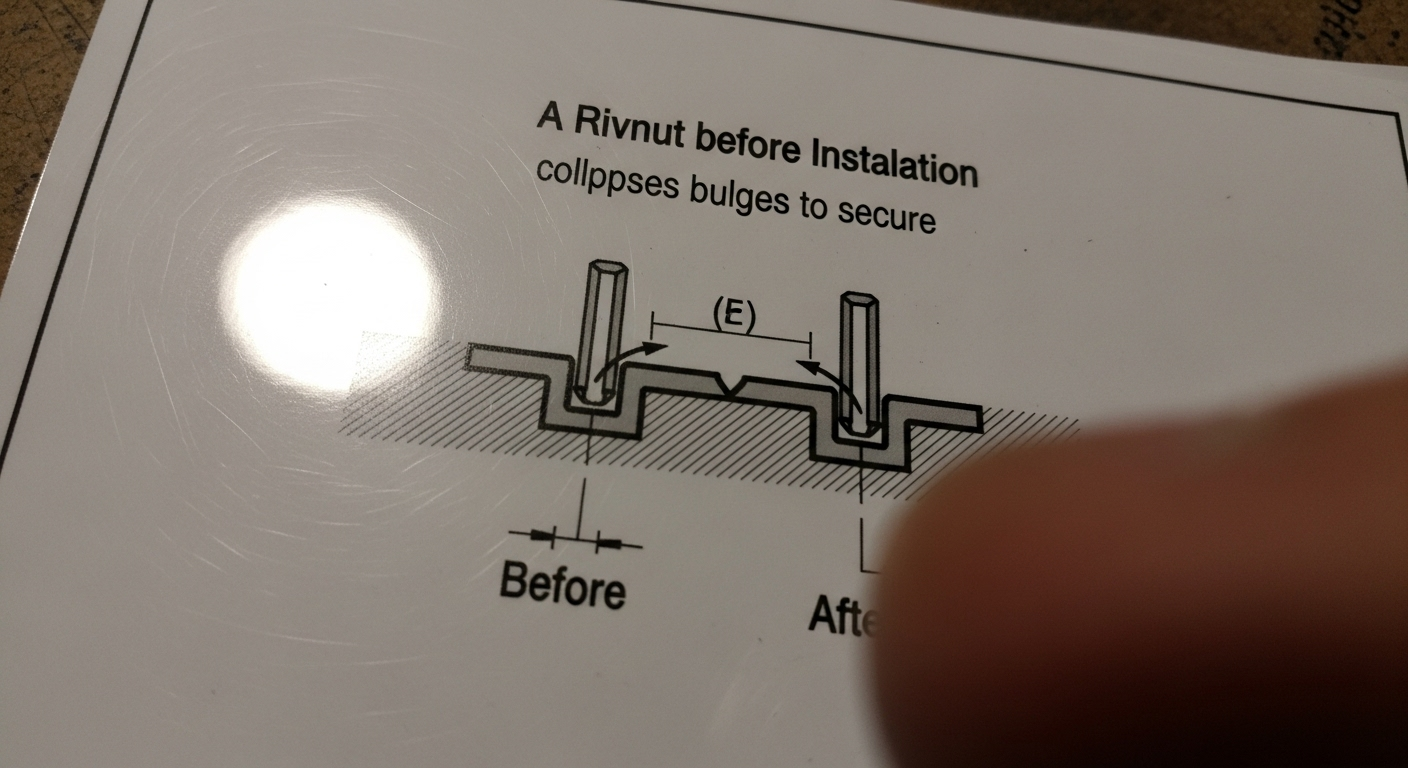

Eine Nietmutter funktioniert, indem ein verformbarer Schaft auf der Rückseite des Materials zusammengedrückt wird. Ein Montagewerkzeug zieht an den Innengewinden, wodurch sich der Schaft ausbeult und sich fest gegen die Rückseite des Materials presst, wodurch eine sichere Gewindeverbindung entsteht.

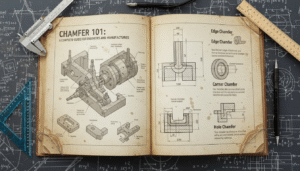

Die Anatomie eines Rivnut

Eine Nietmutter besteht aus drei Hauptteilen. Erstens dem Flansch oder Kopf , der auf der Oberseite des Materials aufliegt. Zweitens dem verformbaren Schaft , dem gewindelosen, zusammenklappbaren Teil. Darin befindet sich der dritte Teil, der Innengewindezylinder , der die Schraube oder den Bolzen aufnimmt und an dem das Montagewerkzeug ansetzt.

Das Installationsprinzip: Kontrollierter Einsturz

Die eigentliche Magie geschieht bei der Montage. Ein Spezialwerkzeug mit Gewindedorn wird in die Nietmutter eingeschraubt. Durch Betätigen des Auslösers oder der Griffe des Werkzeugs wird der Dorn zurückgezogen. Dadurch wird der verformbare Schaft zusammengedrückt und bildet auf der Rückseite des Werkstücks eine stabile Verdickung, ähnlich einer Blindniete. Sobald die Verdickung vollständig ausgebildet ist, wird der Dorn des Werkzeugs abgeschraubt. Zurück bleibt ein perfekt installiertes, dauerhaftes Gewinde.

Der „Blind“-Vorteil

Der Begriff „blind“ ist hier entscheidend. Er bedeutet, dass die Rivnut vollständig von einer Seite des Werkstücks aus montiert werden kann. Dies ist ein entscheidender Vorteil bei Rohrrahmen, geschlossenen Gehäusen oder großen Platten, deren Rückseite nicht zugänglich ist. In diesen Fällen ist es eine schnellere, sauberere und oft stabilere Alternative zu herkömmlichen Befestigungsmethoden.

Wie wähle ich das richtige Material und die richtige Ausführung für die Nietmutter aus?

Die Auswahl einer Blindnietmutter allein anhand der Gewindegröße führt unweigerlich zu Problemen. Der Einsatz einer Aluminium-Blindnietmutter in einer Stahlkonstruktion kann zu galvanischer Korrosion führen, während ein runder Körper bei hohen Drehmomenten durchdrehen kann.

Wählen Sie das Material der Nietmutter anhand des Grundwerkstoffs und der erforderlichen Festigkeit (Stahl, Edelstahl, Aluminium). Wählen Sie anschließend eine Gehäuseform (gerändelt, sechseckig), die den für Ihre Anwendung Ausdrehwiderstand

Materialauswahl

Die Materialwahl beeinflusst Festigkeit, Korrosionsbeständigkeit und Kosten. Es ist außerdem wichtig, das Material der Nietmutter an das Trägermaterial anzupassen, um galvanische Korrosion zu vermeiden – ein Phänomen, das beispielsweise in Wikipedia .

| Material | Stärke | Korrosionsbeständigkeit | Kosten | Optimale Nutzung |

|---|---|---|---|---|

| Stahl | Hoch | Fair (Plated) | Niedrig | Universell einsetzbar, für hochfeste Anwendungen. |

| Edelstahl | Sehr hoch | Exzellent | Hoch | Lebensmittelgeeignete, maritime oder korrosive Umgebungen. |

| Aluminium | Niedrig | Gut | Niedrig | Leichte Anwendungen, Außeneinsatz, Elektronik. |

Kopfform: Flach vs. Senkkopf

bzw. , wie die Nietmutter auf dem Material sitzt. Ein Flachkopf ist am gebräuchlichsten und bietet eine feste Klemmfläche. Ein Senkkopf wird verwendet, wenn die Nietmutter bündig mit der Materialoberfläche abschließen soll. Hierfür ist eine vorgebohrte Senkung erforderlich.

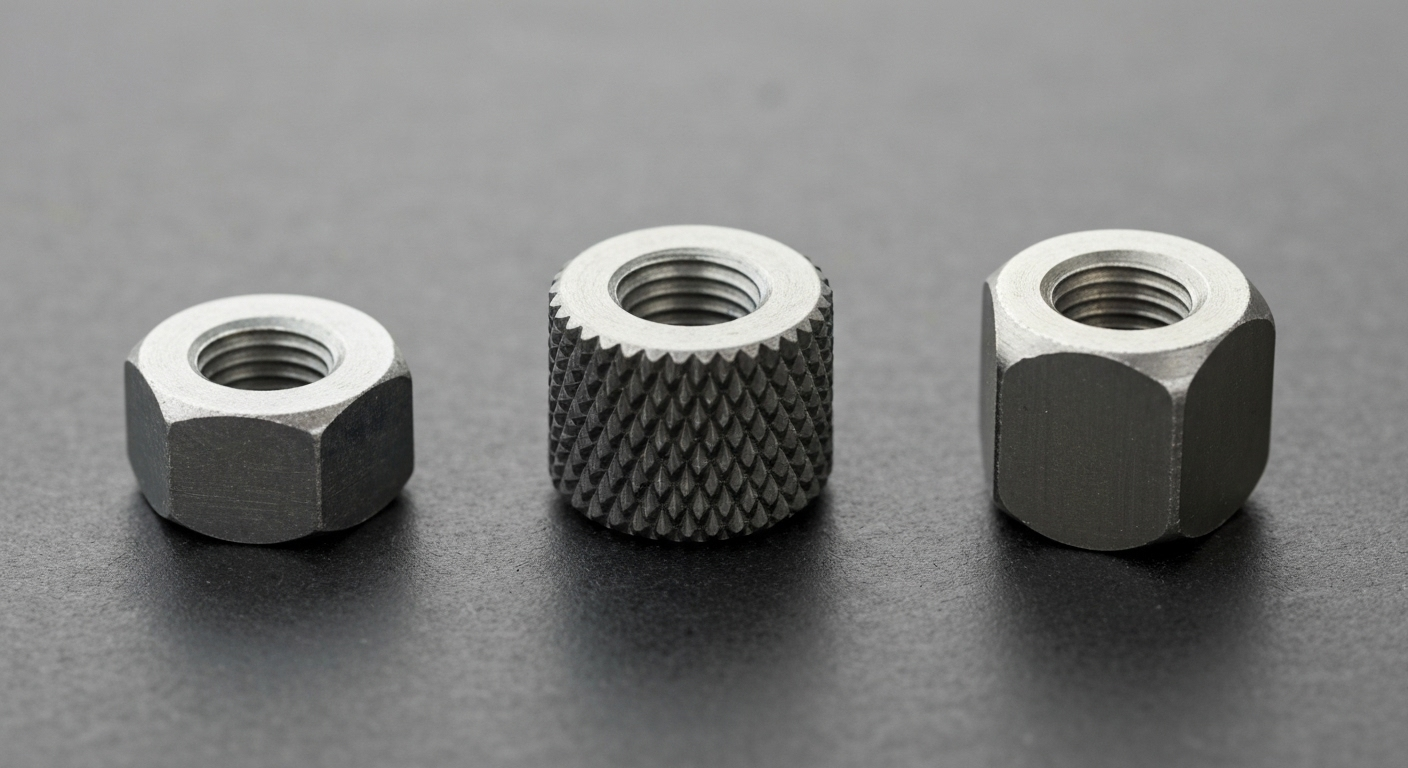

Karosserieform: Schleuderfest

Dies ist entscheidend für Anwendungen, bei denen die letzte Schraube mit einem hohen Drehmoment angezogen wird. Ein Standard- Rundkörper ist für leichte Beanspruchung ausreichend. Für bessere Leistung greift ein gerändelter oder gerippter Körper in das Grundmaterial und bietet so einen deutlich höheren Widerstand gegen Durchdrehen. Um ein Durchdrehen vollständig zu verhindern, passt ein Sechskantkörper in eine passende Sechskantbohrung und fixiert ihn so sicher.

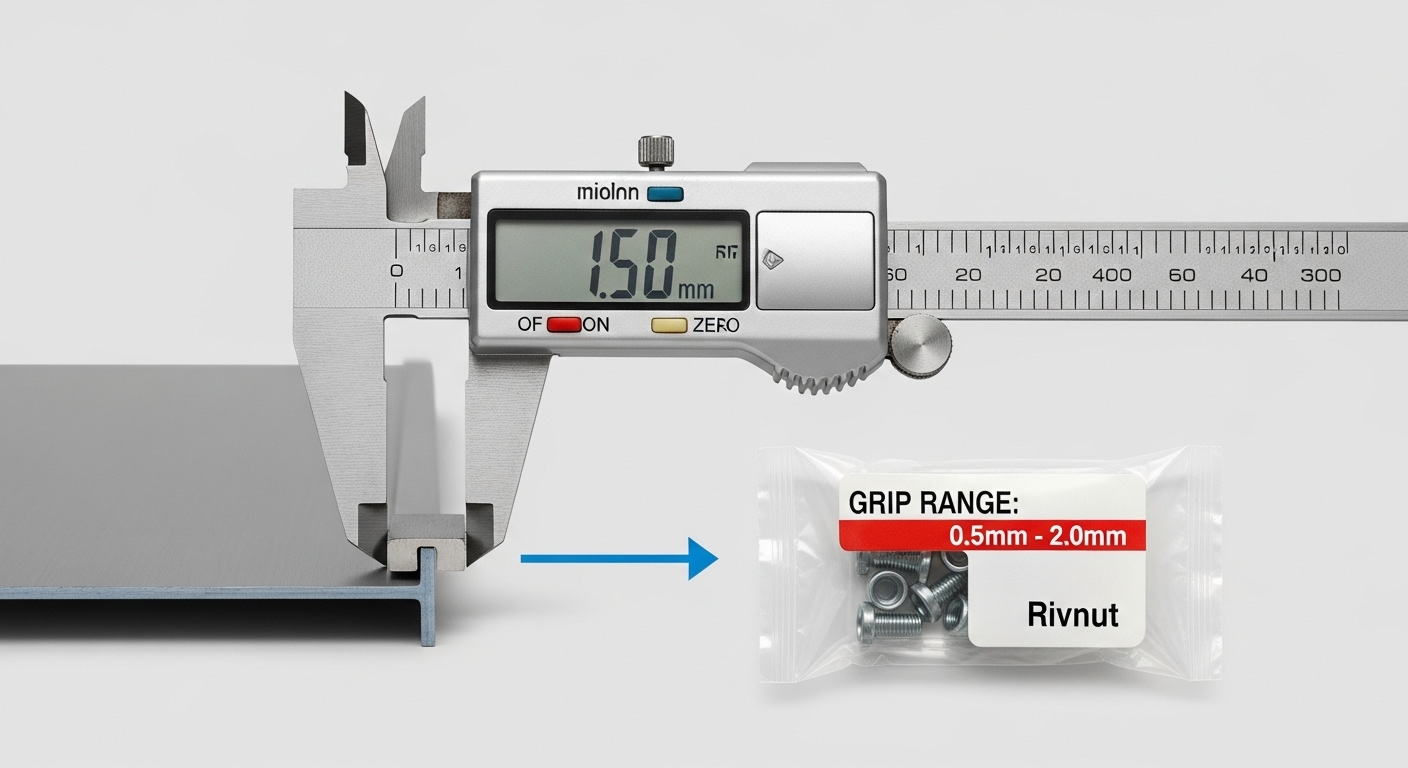

Was versteht man unter „Griffbereich“ und warum ist er die wichtigste Spezifikation?

Haben Sie schon einmal eine Nietmutter eingesetzt und festgestellt, dass sie sich locker dreht oder das Werkzeug einfach durchdreht, ohne sie zu fixieren? Das Problem liegt fast immer in einer Diskrepanz zwischen dem Klemmbereich der Nietmutter und der Materialstärke.

Der „Klemmbereich“ bezeichnet den spezifischen Bereich der Materialstärke (Minimum bis Maximum), für den eine einzelne Nietmutter ausgelegt ist. Die Verwendung einer Nietmutter außerhalb ihres spezifizierten Klemmbereichs führt zu einer fehlerhaften oder instabilen Montage.

Definition und Messung des Griffbereichs

Bevor Sie überhaupt ein Loch bohren, müssen Sie als Erstes die Dicke des Blechs oder der Platte, mit der Sie arbeiten, mit einem Messschieber genau messen. Jede Nietmutter hat einen vom Hersteller angegebenen Klemmbereich, zum Beispiel 1,0 mm – 3,0 mm. Die gemessene Materialdicke muss innerhalb dieses Bereichs liegen.

Was passiert bei falschem Griffbereich?

Ist Ihr Material dünner als der minimale Klemmbereich, reicht das Material nicht aus, damit die Ausbuchtung der Nietmutter greifen kann. Der Schaft knickt in der Luft ein, was zu einem lockeren, wackeligen Einsatz führt. Ist Ihr Material dicker als der maximale Klemmbereich, hat der verformbare Schaft auf der Rückseite nicht genügend Spielraum, um seine Ausbuchtung zu bilden, und die Montage schlägt fehl.

Wie wir den Cpk-Wert in der Fabrik sicherstellen

In der industriellen Serienfertigung wird dies nicht dem Zufall überlassen. Im Rahmen unseres ISO 9001-zertifizierten Prozesses überprüfen wir bei Kundenspezifikationen für Montageprodukte wie kundenspezifische CNC-gefräste Gehäuse die Materialstärke und den Klemmbereich der Nietmutter während des PPAP (Produktionsfreigabeverfahrens). Wir gewährleisten eine hohe Prozessfähigkeit (Cpk), sodass jede einzelne Montage einwandfrei ist.

Welche Werkzeuge werden für die fachgerechte Montage von Rivnut-Nuten benötigt?

Die Montage einer Blindnietmutter mit einer einfachen Schraube und Mutter ist eine frustrierende und unzuverlässige Methode, die häufig zu beschädigten Gewinden und Bauteilen führt. Für eine sichere und wiederholbare Montage ist ein spezielles Werkzeug erforderlich.

Die fachgerechte Montage von Nietmuttern erfordert ein Spezialwerkzeug, das den Gewindedorn einzieht, um den Einsatz zu setzen. Diese Werkzeuge reichen von manuellen Handwerkzeugen für kleinere Arbeiten bis hin zu pneumatischen Werkzeugen für die Serienfertigung.

Manuelle Handwerkzeuge

Für Reparaturen im Außendienst, Prototypenbau oder Kleinserienarbeiten ist ein manuelles Handwerkzeug ideal. Es gibt zwei Haupttypen: Zangenwerkzeuge, die kompakt und hervorragend für kleinere Gewindegrößen geeignet sind, und Hebelwerkzeuge mit längeren Griffen, die eine größere Hebelwirkung für die Montage größerer, stabilerer Stahlnietmuttern ermöglichen.

Pneumatische (druckluftbetriebene) Werkzeuge

Dieses pneumatische Nietmutternwerkzeug ist das Arbeitstier jeder professionellen Montagelinie. Es wird an einen handelsüblichen Kompressor angeschlossen und setzt eine Nietmutter in Sekundenschnelle per Knopfdruck ein. Das Werkzeug zeichnet sich durch unglaubliche Geschwindigkeit und Präzision aus. Der Anpressdruck ist präzise eingestellt, um sicherzustellen, dass jede Nietmutter perfekt verpresst wird – ohne Über- oder Unterdrehen.

Spin-Pull vs. Schlagbasierte Werkzeuge

Für anspruchsvolle Anwendungen gibt es verschiedene Arten von Druckluftwerkzeugen . Hubbasierte Werkzeuge ziehen über eine festgelegte Strecke und eignen sich gut für gleichmäßiges Material. Drehzugwerkzeuge sind fortschrittlicher: Sie ziehen bis zu einer bestimmten Kraft und gleichen dabei automatisch geringfügige Materialstärkenabweichungen aus, um stets eine perfekte Montage zu gewährleisten. Die Investition in das richtige Werkzeug zahlt sich durch seine Zuverlässigkeit aus.

Welche häufigen Fehler sollten bei der Installation vermieden werden?

Sie haben die richtige Nietmutter und das richtige Werkzeug ausgewählt, aber Ihre Installationen schlagen trotzdem fehl. Oft sind kleine, leicht zu übersehende Fehler im Installationsprozess die Ursache.

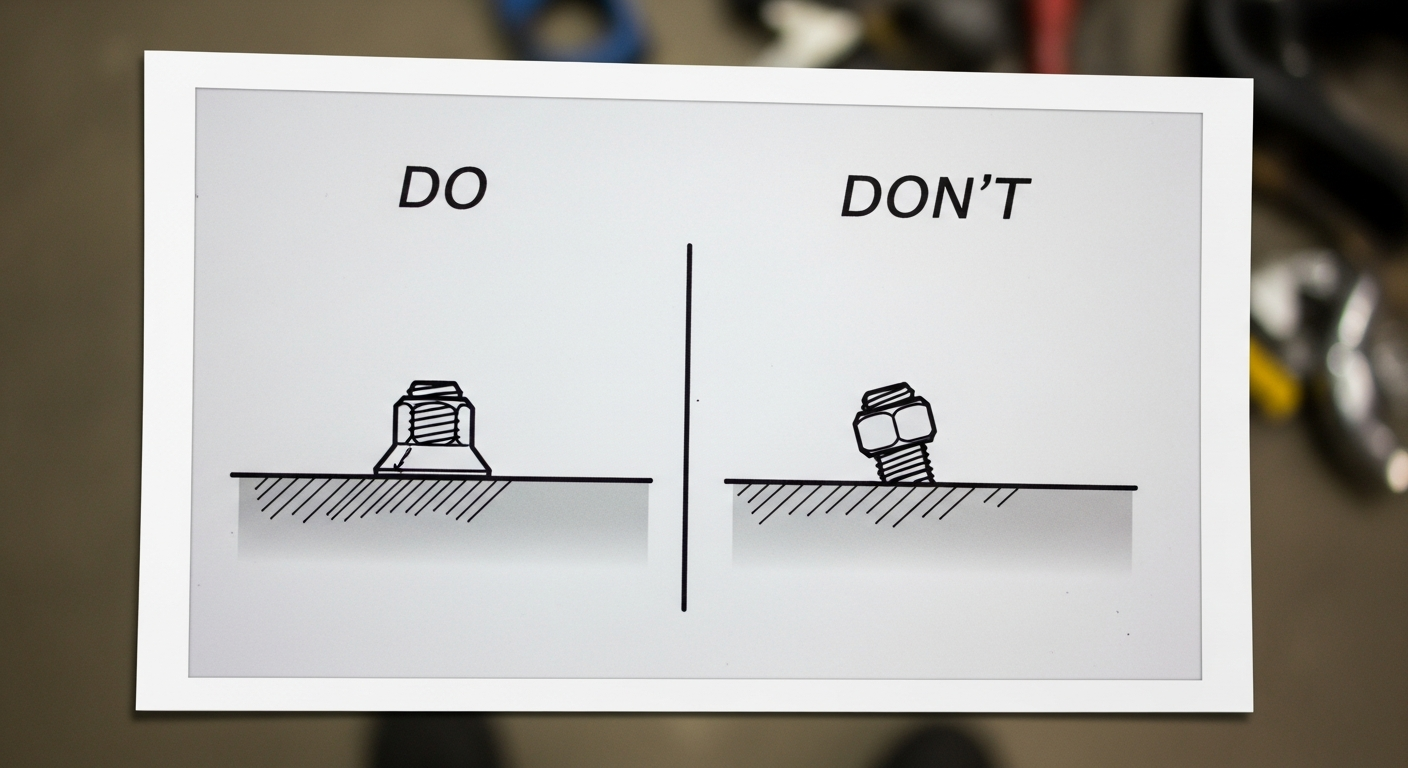

Die häufigsten Montagefehler sind das Bohren eines Lochs mit falscher Größe, das Nicht-senkrechte Halten des Werkzeugs zur Arbeitsfläche und das Versäumnis, sicherzustellen, dass der Flansch der Nietmutter bündig sitzt, bevor mit dem Einpressen begonnen wird.

Falsche Lochgröße

Das ist Fehler Nummer eins. Das Datenblatt des Herstellers gibt die exakte benötigte Lochgröße an, oft mit einer engen Toleranz (z. B. 7,0 mm +0,1/-0,0). Ist das Loch zu klein, passt die Einnietmutter nicht. Ist es zu groß, dreht sich die Einnietmutter bei der Montage oder beim Einsetzen der letzten Schraube. Verwenden Sie immer einen scharfen Bohrer mit dem richtigen Durchmesser. Die Einhaltung der Lochtoleranzen, wie sie beispielsweise in ISO 2768 , ist zwingend erforderlich.

Schlechte Werkzeugtechnik

Das Montagewerkzeug muss fest und exakt senkrecht (90°) zur Arbeitsfläche gehalten werden. Eine schräge Montage führt zu einem unsauberen Sitz des Nietmutterflansches und kann ein schwaches, schräges Gewinde erzeugen, das die Handhabung erschwert. Stellen Sie außerdem sicher, dass der Nietmutterflansch vollständig und bündig am Material anliegt, bevor Sie mit dem Einziehen beginnen.

Zu hohes oder zu niedriges Einstellen

Nietmutter zu schwach angezogen , ist die Ausbuchtung auf der Rückseite zu klein und der Einsatz sitzt locker. Wird sie zu stark angezogen (zu viel Kraft oder Zugkraft), besteht die Gefahr, dass das Innengewinde beschädigt, der Werkzeugdorn gebrochen oder das Grundmaterial beschädigt wird. Üben Sie an einigen Reststücken, um Werkzeug und Technik zu kalibrieren.

Über den Autor

Mein Name ist Kevin. Ich begann meine Karriere in den USA mit der Beschaffung von Bauteilen und lernte dabei schmerzlich, dass ein Produkt nur so stark ist wie sein schwächstes Verbindungselement. Seit der Gründung von Prime Metals im Jahr 1993 konzentriere ich mich darauf, nicht nur Teile, sondern Lösungen anzubieten. Unser ISO 9001-zertifizierter Prozess bedeutet, dass wir jedes Detail – von kundenspezifischen Gussteilen bis hin zu den einfachsten Schrauben und Muttern – genauestens prüfen und so sicherstellen, dass wir stets einwandfreie Ware liefern.

Häufig gestellte Fragen (FAQs)

Worin besteht der Unterschied zwischen einem Rivnut® und einem Nutsert®?

Funktionell sind sie identisch. Beide sind Markennamen für Blindnietmuttern. Rivnut® ist eine Marke von BF Goodrich, Nutsert® eine Marke von Avdel. Der Begriff „Blindnietmutter“ ist die Gattungsbezeichnung für das Produkt.

Können die Nietmuttern nach der Montage wieder entfernt werden?

Ja. Sie können vorsichtig mit einem Bohrer, der etwas größer als der Körper der Nietmutter ist, ausgebohrt werden. Dadurch wird die Nietmutter zerstört, sodass Sie sie entfernen und durch eine neue im selben Loch ersetzen können.

Welches Gewicht oder welche Kraft kann eine Nietmutter aushalten?

Dies variiert stark je nach Größe und Material der Nietmutter, dem Grundmaterial, in das sie eingesetzt wird, und dessen Dicke. Hersteller stellen technische Datenblätter mit detaillierten Leistungskennzahlen wie Auszugsfestigkeit und Ausdrehmoment zur Verfügung.

Sind Rivnuts wasserdicht?

Standard-Blindnietmuttern sind nicht wasserdicht und lassen Feuchtigkeit durch. Es sind jedoch Blindnietmuttern mit versiegeltem Ende erhältlich, die über einen versiegelten Boden verfügen, um das Eindringen von Flüssigkeiten und Verunreinigungen zu verhindern.

Das richtige Befestigungsmittel für ein professionelles Finish

Die Auswahl und Montage der richtigen Blindnietmutter ist eine Kunst, die den Unterschied zwischen Amateurarbeit und professioneller, industrieller Montage ausmacht. Durch die sorgfältige Auswahl von Material, Klemmbereich, Lochgröße und Werkzeug lassen sich selbst an unerwarteten Stellen stabile und zuverlässige Gewinde herstellen.

Benötigen Sie Hilfe bei der Auswahl der richtigen Befestigungselemente für Ihr nächstes Großprojekt? Lassen Sie sich von unserem Expertenteam beraten.