Από το πολυμερές στο προϊόν: Πώς κατασκευάζονται τα βιομηχανικά πλαστικά εξαρτήματα;

Έχετε ένα εξαιρετικό σχέδιο για ένα νέο προϊόν, αλλά πώς μετατρέπετε αυτό το ψηφιακό αρχείο σε ένα εκατομμύριο πανομοιότυπα, υψηλής ποιότητας πλαστικά μέρη; Η διαδρομή είναι γεμάτη με τεχνικές επιλογές που μπορούν να καθορίσουν ή να καταστρέψουν τον προϋπολογισμό και το χρονοδιάγραμμα του έργου σας.

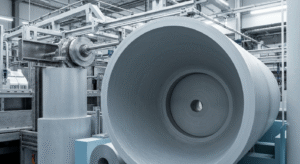

Τα βιομηχανικά πλαστικά εξαρτήματα κατασκευάζονται κυρίως με χύτευση με έγχυση . Αυτή η διαδικασία περιλαμβάνει την τήξη πλαστικών σφαιριδίων και την έγχυση του τηγμένου υλικού υπό υψηλή πίεση σε ένα ειδικά κατασκευασμένο μεταλλικό καλούπι , όπου ψύχεται και στερεοποιείται στο τελικό σχήμα του εξαρτήματος.

Στην Prime Metals , ενώ το όνομά μας μιλάει για τις βαθιές μας ρίζες στην μεταλλουργία, οι πελάτες μας βασίζονται σε εμάς για ολοκληρωμένες συναρμολογήσεις. Αυτό σημαίνει ότι έχουμε αφιερώσει δεκαετίες στην τελειοποίηση της τέχνης και της επιστήμης της παραγωγής πλαστικών εξαρτημάτων . Έχω μάθει ότι η διαδρομή από ένα απλό πολυμερές σφαιρίδιο σε ένα τελικό προϊόν είναι ένα παιχνίδι μηχανικής ακριβείας. Ένα μικρό λάθος στην αρχή μπορεί να οδηγήσει σε μεγάλες αποτυχίες στο μέλλον. Επιτρέψτε μου να σας δείξω πώς γίνεται σωστά.

Πώς μετατρέπετε ένα σχέδιο σε κατασκευαστικό εξάρτημα;

Έχετε ένα τέλειο τρισδιάστατο μοντέλο, αλλά θα λειτουργήσει όντως σε μια πραγματική διαδικασία κατασκευής; Ένα σχέδιο που φαίνεται υπέροχο στην οθόνη μπορεί να είναι απίστευτα ακριβό ή ακόμα και αδύνατο να παραχθεί.

Το κρίσιμο πρώτο βήμα είναι η ανάλυση Σχεδιασμού για Κατασκευασιμότητα (DFM). Πρόκειται για μια μηχανική ανασκόπηση που βελτιστοποιεί τον σχεδιασμό του εξαρτήματος για τη συγκεκριμένη διαδικασία κατασκευής, αποτρέποντας ελαττώματα, μειώνοντας το κόστος και επιταχύνοντας την παραγωγή πριν από την κοπή οποιουδήποτε χάλυβα.

Συνοχή πάχους τοίχου

Ο πιο θεμελιώδης κανόνας στο σχεδιασμό πλαστικών εξαρτημάτων είναι η διατήρηση ομοιόμορφου πάχους τοιχώματος. Εάν μια περιοχή είναι πολύ παχύτερη από μια άλλη, θα ψυχθεί πιο αργά. Αυτή η διαφορική ψύξη προκαλεί ανομοιόμορφη συρρίκνωση του εξαρτήματος, οδηγώντας σε άσχημα αισθητικά ελαττώματα όπως "σημάδια βύθισης" ή εσωτερικές τάσεις που μπορούν να προκαλέσουν παραμόρφωση και αστοχία του εξαρτήματος. Αναλύουμε το μοντέλο για να εντοπίσουμε και να διορθώσουμε αυτές τις πιθανές προβληματικές περιοχές.

Η σημασία των γωνιών βυθίσματος

Φανταστείτε να προσπαθείτε να τραβήξετε ένα τέλεια ίσιο κύπελλο από ένα καλούπι. Η τριβή θα το έκανε να κολλήσει. Μια «γωνία βύθισης» είναι μια μικροσκοπική κωνικότητα, συνήθως 1-3 μοίρες, που εφαρμόζεται στα τοιχώματα του εξαρτήματος παράλληλα με την κατεύθυνση διαχωρισμού του καλουπιού. Αυτή η μικρή γωνία εμποδίζει το εξάρτημα να ξύσει το καλούπι καθώς εξάγεται, εξασφαλίζοντας μια καθαρή απελευθέρωση και ένα λείο φινίρισμα επιφάνειας. Το να ξεχνάτε το βύθισμα είναι ένα από τα πιο συνηθισμένα και δαπανηρά λάθη σχεδιασμού.

Χρήση Ακτίνων για τη Διαχείριση του Άγχους

Οι αιχμηρές εσωτερικές γωνίες είναι αδύνατα σημεία. Δημιουργούν «συγκέντρωση τάσεων» εκεί όπου επικεντρώνονται οι δυνάμεις, καθιστώντας το εξάρτημα επιρρεπές σε ρωγμές υπό φορτίο. Η προσθήκη μιας λείας, στρογγυλεμένης γωνίας («ακτίνα» ή «λωρίδα») κατανέμει αυτές τις τάσεις σε μια ευρύτερη περιοχή, αυξάνοντας δραματικά την αντοχή και την ανθεκτικότητα του εξαρτήματος. Αυτό βοηθά επίσης το λιωμένο πλαστικό να ρέει πιο εύκολα στο καλούπι. Μια καλή διαδικασία DFM, όπως αυτή που περιγράφουμε λεπτομερώς στις αναφορές PPAP, εξετάζει κάθε γωνία.

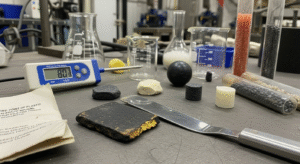

Πώς επιλέγετε το κατάλληλο πλαστικό για την εργασία σας;

Το εξάρτημά σας πρέπει να είναι ανθεκτικό, ανθεκτικό στη θερμότητα και οικονομικά αποδοτικό. Με χιλιάδες διαθέσιμα πλαστικά, η επιλογή λάθος πλαστικού σημαίνει ότι το προϊόν σας θα μπορούσε να λιώσει, να ραγίσει ή να ξεθωριάσει στο προβλεπόμενο περιβάλλον.

Η επιλογή του σωστού πλαστικού απαιτεί την εξισορρόπηση τριών βασικών παραγόντων: των μηχανικών απαιτήσεων (αντοχή, ευκαμψία), του λειτουργικού περιβάλλοντος (θερμότητα, υπεριώδης ακτινοβολία, έκθεση σε χημικά) και της τιμής-στόχου του τεμαχίου. Αυτή η απόφαση είναι αποτέλεσμα συλλογικής προσπάθειας μεταξύ του πελάτη και του κατασκευαστή.

Εμπορεύματα έναντι Μηχανικών Πλαστικών

Τα πλαστικά ομαδοποιούνται σε γενικές γραμμές σε δύο κατηγορίες. Τα πλαστικά ευρείας χρήσης (όπως το πολυπροπυλένιο, το πολυαιθυλένιο) είναι φθηνά και εύκολα στην επεξεργασία, καθιστώντας τα ιδανικά για καθημερινά αντικείμενα όπως δοχεία και συσκευασίες. Τα πλαστικά μηχανικής (όπως το ABS, το πολυανθρακικό, το νάιλον, το PEEK) προσφέρουν ανώτερες μηχανικές και θερμικές ιδιότητες. Είναι ισχυρότερα, πιο άκαμπτα και μπορούν να αντέξουν σε υψηλότερες θερμοκρασίες, γι' αυτό και τα χρησιμοποιούμε για βιομηχανικά εξαρτήματα όπως γρανάζια, περιβλήματα και δομικά μέρη. Όπως εξηγείται από πηγές όπως η Wikipedia , η απόδοση δικαιολογεί το υψηλότερο κόστος.

Ο Ρόλος των Πρόσθετων και των Πληρωτικών

Μπορείτε να προσαρμόσετε τις ιδιότητες ενός πλαστικού με πρόσθετα. Χρειάζεστε περισσότερη αντοχή και ακαμψία; Μπορούμε να χρησιμοποιήσουμε ένα νάιλον "γεμισμένο με γυαλί", όπου μικροσκοπικές ίνες γυαλιού ενισχύουν την πολυμερική μήτρα. Χρειάζεται το εξάρτημα να αντέξει σε εξωτερικούς χώρους; Ένα πρόσθετο αναστολέα UV θα το εμποδίσει να γίνει εύθραυστο στον ήλιο. Μπορούμε επίσης να προσθέσουμε χρωστικές ουσίες, επιβραδυντικά φλόγας και άλλα τροποποιητικά για να ανταποκριθούμε στις ακριβείς προδιαγραφές σας.

Αντιστοίχιση Υλικού με την Αίτησή σας

| Πλαστικός τύπος | Βασικά χαρακτηριστικά | Κοινές βιομηχανικές χρήσεις | Επίπεδο κόστους |

|---|---|---|---|

| ABS | Καλή αντοχή σε κρούση, εύκολη στην επεξεργασία, άκαμπτη | Ηλεκτρονικά περιβλήματα, προστατευτικά καλύμματα, εξαρτήματα σωληνώσεων | Χαμηλός |

| Πολυανθρακικό (PC) | Εξαιρετική αντοχή σε κρούση, διαφανής, άκαμπτη | Ασπίδες ασφαλείας, φακοί, προστατευτικά μηχανημάτων, ιατρικές συσκευές | Μέσον |

| Νάιλον (PA66) | Υψηλή αντοχή στη φθορά, ισχυρή, καλή χημική αντοχή | Γρανάζια, ρουλεμάν, δακτύλιοι, εξαρτήματα αυτοκινήτων | Μέσον |

| ΚΡΥΦΟΚΟΙΤΑΓΜΑ | Ακραία αντοχή στη θερμότητα και τα χημικά, πολύ ισχυρή | Αεροδιαστημικά εξαρτήματα, ιατρικά εμφυτεύματα, εξαρτήματα αντλιών | Πολύ Υψηλό |

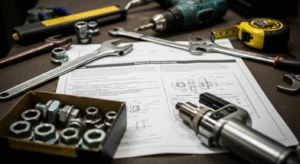

Τι χρειάζεται για να δημιουργηθεί το καλούπι για χύτευση με έγχυση;

Έχετε εγκρίνει το σχέδιο και έχετε επιλέξει το υλικό. Τώρα έρχεται η πιο κρίσιμη και δαπανηρή αρχική επένδυση: η δημιουργία του εργαλείου που θα αποτελέσει τα εξαρτήματά σας.

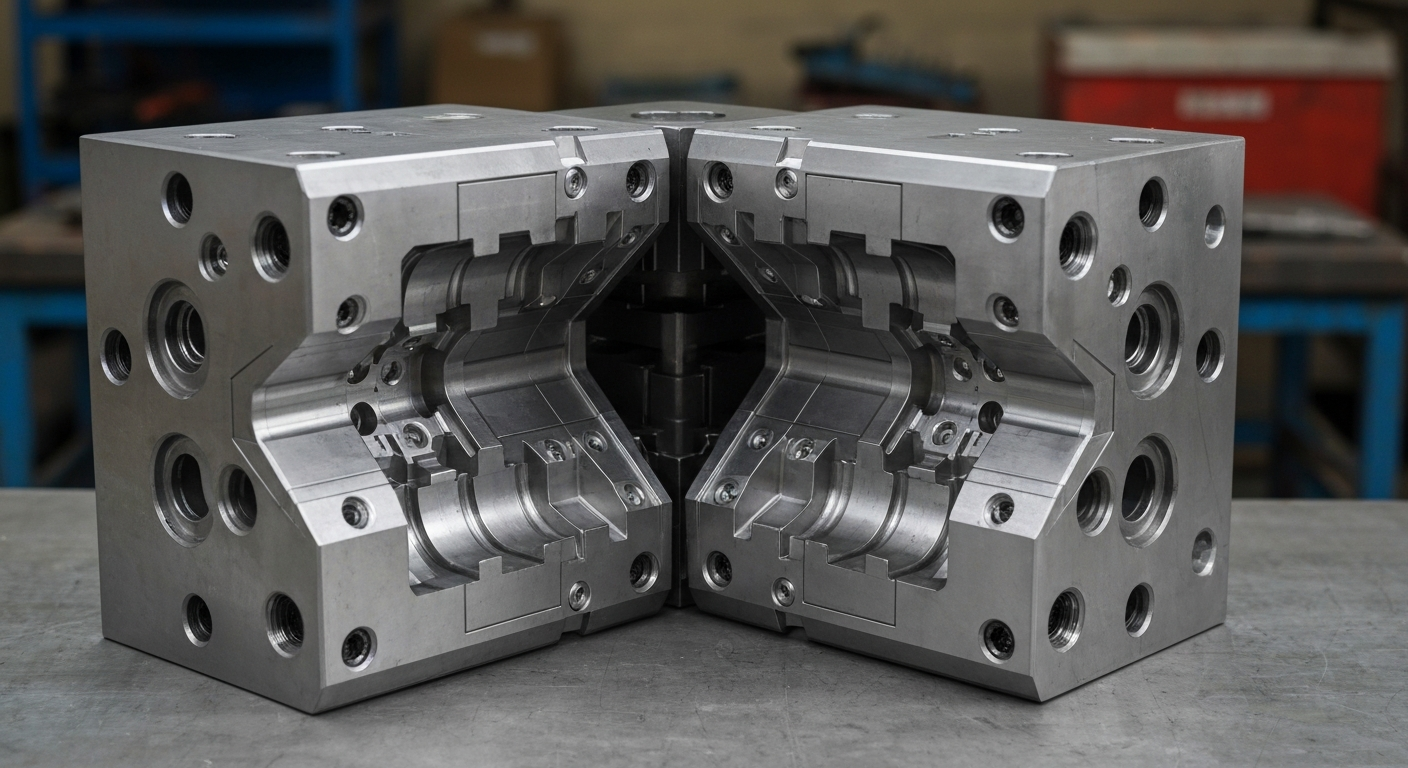

Ένα καλούπι έγχυσης είναι ένα εργαλείο υψηλής ακρίβειας, κατασκευασμένο από σκληρυμένο χάλυβα, που σχηματίζει την κοιλότητα μέσα στην οποία εγχέεται το λιωμένο πλαστικό. Η πολυπλοκότητα και η ανθεκτικότητά του επηρεάζουν άμεσα την ποιότητα και τη συνέπεια των τελικών εξαρτημάτων.

Ο Πυρήνας και η Κοιλότητα

Στην απλούστερη εκδοχή του, ένα καλούπι έχει δύο μισά. Η κοιλότητα είναι το «θηλυκό» μισό που συνήθως σχηματίζει την εξωτερική, αισθητική επιφάνεια του εξαρτήματος. Ο πυρήνας είναι το «αρσενικό» μισό που σχηματίζει τα εσωτερικά χαρακτηριστικά. Όταν αυτά τα δύο μισά σφίγγονται μεταξύ τους υπό τεράστια πίεση, ο χώρος μεταξύ τους δημιουργεί το ακριβές σχήμα του εξαρτήματος. Η κατασκευή αυτών με ακρίβεια είναι το σημείο όπου η εμπειρία μας στην [Κατεργασία με CNC] (https://www.mastercam.com/news/blog/everything-you-need-to-know-about-cnc-machining-for-injection-mold-making/) είναι απαραίτητη.

Υλικό καλουπιού: Χάλυβας P20 έναντι χάλυβα H13

Η επιλογή του χάλυβα εξαρτάται από τον απαιτούμενο όγκο παραγωγής. Για πρωτότυπα ή μικρότερες ποσότητες (κάτω των 100.000 τεμαχίων), ένας προ-σκληρυμένος χάλυβας εργαλείων όπως ο P20 είναι μια οικονομικά αποδοτική επιλογή. Για μεγάλους όγκους παραγωγής, ενός εκατομμυρίου τεμαχίων, χρησιμοποιούμε έναν πολύ σκληρότερο, πιο ανθεκτικό χάλυβα με πλήρη σκλήρυνση όπως ο H13 . Ο χάλυβας H13 κοστίζει περισσότερο και είναι πιο δύσκολος στην κατεργασία, αλλά η μακροζωία του διασφαλίζει τη συνοχή του τεμαχίου καθ' όλη τη διάρκεια ζωής του έργου.

Πύλες, δρομείς και συστήματα εκτίναξης

Η εισαγωγή πλαστικού στο καλούπι και η επαναφορά του εξαρτήματος έξω είναι μια επιστήμη. Ο αγωγός είναι ένα κανάλι που μεταφέρει το λιωμένο πλαστικό από το ακροφύσιο του μηχανήματος στην κοιλότητα του εξαρτήματος. Η πύλη είναι το μικρό άνοιγμα όπου το πλαστικό εισέρχεται στην κοιλότητα. Η θέση και το μέγεθος της πύλης είναι κρίσιμα για τον έλεγχο της ροής και την ελαχιστοποίηση των αισθητικών ατελειών. Μόλις κρυώσει το εξάρτημα, ένα σύστημα ακίδων εξαγωγής ωθεί το τελικό εξάρτημα έξω από το καλούπι.

Ποιες είναι οι κύριες μέθοδοι μαζικής παραγωγής πλαστικών εξαρτημάτων;

Ενώ η χύτευση με έγχυση είναι ο βασιλιάς της κατασκευής πλαστικών, δεν είναι η μόνη επιλογή. Η γεωμετρία του εξαρτήματός σας και ο απαιτούμενος όγκος θα καθορίσουν την πιο αποτελεσματική διαδικασία.

Η χύτευση με έγχυση είναι το πρότυπο για σύνθετα τρισδιάστατα εξαρτήματα μεγάλου όγκου. Για συνεχή δισδιάστατα σχήματα όπως σωλήνες ή κουφώματα παραθύρων, χρησιμοποιείται η εξώθηση. Και για κοίλα αντικείμενα όπως μπουκάλια ή δεξαμενές, η μέθοδος επιλογής είναι η χύτευση με εμφύσηση.

Χύτευση με έγχυση: Το άλογο εργασίας

Αυτή η διαδικασία είναι κυρίαρχη για έναν λόγο: είναι απίστευτα γρήγορη, επαναλήψιμη και μπορεί να παράγει εξαρτήματα με εκπληκτική πολυπλοκότητα.

| Βήμα | Δράση |

|---|---|

| 1. Σύσφιξη | Τα δύο μισά του χαλύβδινου καλουπιού σφίγγονται με δύναμη εκατοντάδων τόνων. |

| 2. Ένεση | Το λιωμένο πλαστικό εγχέεται με υψηλή ταχύτητα και πίεση στην κοιλότητα του καλουπιού. |

| 3. Ψύξη | Το πλαστικό συγκρατείται στο καλούπι υπό πίεση ενώ ψύχεται και στερεοποιείται στο σχήμα του εξαρτήματος. |

| 4. Εκτίναξη | Το καλούπι ανοίγει και οι πείροι εξαγωγής σπρώχνουν το τελειωμένο εξάρτημα προς τα έξω. |

Εξώθηση: Για συνεχή προφίλ

Σκεφτείτε την εξώθηση σαν να πιέζετε οδοντόκρεμα από ένα σωληνάριο. Τα πλαστικά σφαιρίδια λιώνουν και ωθούνται μέσα από μια διαμορφωμένη μήτρα για να δημιουργήσουν ένα συνεχές προφίλ με σταθερή διατομή. Αυτή η διαδικασία χρησιμοποιείται για την κατασκευή αντικειμένων όπως σωλήνες, σωλήνωση, μονωτικά στεγανωτικά και κουφώματα παραθύρων.

CNC κατεργασία πλαστικών

Για πολύ μικρές ποσότητες, πρωτότυπα ή εξαρτήματα με εξαιρετικά περιορισμένες ανοχές που είναι αδύνατο να χυτευθούν, μπορούμε να κατεργαστούμε εξαρτήματα απευθείας από ένα συμπαγές μπλοκ ή φύλλο πλαστικού. Αυτή είναι μια «αφαιρετική» διαδικασία, όπως ακριβώς και με τα μέταλλα. Είναι πιο αργή και πιο ακριβή ανά εξάρτημα για μεγάλους όγκους, αλλά προσφέρει μεγάλη ακρίβεια και αποφεύγει το υψηλό αρχικό κόστος ενός καλουπιού.

Πώς διασφαλίζετε ότι κάθε πλαστικό μέρος πληροί τις προδιαγραφές;

Η φήμη σας εξαρτάται από την αποστολή ενός τέλειου προϊόντος κάθε φορά. Μία μόνο κακή παρτίδα ανταλλακτικών μπορεί να προκαλέσει βλάβες στο πεδίο και ανακλήσεις. Πώς εγγυάστε τη συνέπεια από το πρώτο ανταλλακτικό έως το εκατομμυριοστό;

Ένα αυστηρό σύστημα διαχείρισης ποιότητας, όπως το πρότυπο ISO 9001 , είναι το κλειδί. Συνδυάζει τους ελέγχους εισερχόμενων υλικών, τις πρώτες επιθεωρήσεις άρθρων (FAI), την παρακολούθηση κατά τη διάρκεια της παραγωγής και την τελική επιθεώρηση για να διασφαλιστεί ότι κάθε εξάρτημα πληροί τις απαιτούμενες προδιαγραφές.

Πρώτη Επιθεώρηση Άρθρου (FAI)

Πριν ξεκινήσουμε τη μαζική παραγωγή, παράγουμε μια μικρή παρτίδα εξαρτημάτων "πρώτου αντικειμένου". Στη συνέχεια, πραγματοποιούμε μια πλήρη διαστασιολόγηση, μετρώντας κάθε χαρακτηριστικό στο σχέδιο του εξαρτήματος και συγκρίνοντάς το με το πραγματικό εξάρτημα. Αυτή η αναφορά FAI, ένα βασικό μέρος της διαδικασίας PPAP, αποστέλλεται στον πελάτη για έγκριση. Αυτό εγγυάται ότι το καλούπι είναι σωστό πριν κατασκευάσουμε χιλιάδες εξαρτήματα.

Έλεγχοι κατά τη διάρκεια της διαδικασίας

Η ποιότητα δεν ελέγχεται μόνο στο τέλος. Είναι ενσωματωμένη στη διαδικασία. Οι χειριστές μηχανημάτων και οι τεχνικοί ποιότητας εκτελούν τακτικούς ελέγχους καθ' όλη τη διάρκεια της παραγωγής. Αφαιρούν εξαρτήματα από τη γραμμή σε καθορισμένα χρονικά διαστήματα (π.χ. κάθε ώρα ή κάθε 500 λήψεις) για να ελέγξουν τις κρίσιμες διαστάσεις και να αναζητήσουν τυχόν αισθητικά ελαττώματα. Αυτό μας επιτρέπει να εντοπίζουμε τυχόν μικρές αποκλίσεις προτού γίνουν μεγάλα προβλήματα.

Δευτερεύουσες Λειτουργίες και Συναρμολόγηση

Ο ρόλος μας συχνά υπερβαίνει την απλή χύτευση. Πολλά εξαρτήματα απαιτούν δευτερεύουσες εργασίες, όπως υπερηχητική συγκόλληση για την ένωση δύο τεμαχίων, εκτύπωση με ταμπόν τις βίδες, τα συνδετικά στοιχεία μας για να παραδώσουμε ένα ολοκληρωμένο, έτοιμο προς χρήση υποσύνολο.

Σχετικά με τον Συγγραφέα

Το όνομά μου είναι Κέβιν. Μετά από χρόνια προμήθειας βιομηχανικών εξαρτημάτων στις ΗΠΑ, ίδρυσα την Prime Metals το 1993 με έναν απλό στόχο: να κατασκευάζουμε σωστά τα πράγματα. Ενώ ο πυρήνας μας είναι το μέταλλο, η ανάπτυξή μας έχει καθοδηγηθεί από την παροχή ολοκληρωμένων λύσεων υλικού. Γι' αυτό έχουμε επενδύσει σημαντικά στον τομέα των πλαστικών μας, λειτουργώντας τον με τα ίδια αυστηρά πρότυπα ποιότητας ISO 9001 και την προσέγγιση που δίνει προτεραιότητα στη μηχανική, η οποία έχει καθορίσει την επιτυχία μας για πάνω από 30 χρόνια.

Συχνές ερωτήσεις (FAQs)

Ποια είναι η διαφορά μεταξύ της χύτευσης με έγχυση πλαστικού και της τρισδιάστατης εκτύπωσης;

Η χύτευση με έγχυση είναι μια τεχνική μαζικής παραγωγής που είναι πολύ γρήγορη και φθηνή ανά εξάρτημα, αλλά έχει υψηλό αρχικό κόστος χύτευσης. Η τρισδιάστατη εκτύπωση είναι μια προσθετική διαδικασία που κατασκευάζει εξαρτήματα στρώμα προς στρώμα απευθείας από ένα ψηφιακό αρχείο. Είναι πολύ πιο αργή και πιο ακριβή ανά εξάρτημα, αλλά δεν έχει κόστος εργαλείων, καθιστώντας την ιδανική για πρωτότυπα και παραγωγή πολύ χαμηλού όγκου.

Πόσο κοστίζει ένα πλαστικό καλούπι έγχυσης;

Το κόστος ποικίλλει δραματικά ανάλογα με το μέγεθος του εξαρτήματος, την πολυπλοκότητα και τον τύπο του χάλυβα που χρησιμοποιείται. Ένα απλό καλούπι μίας κοιλότητας από χάλυβα P20 μπορεί να κοστίσει μερικές χιλιάδες δολάρια, ενώ ένα μεγάλο, πολύπλοκο καλούπι πολλαπλών κοιλοτήτων από σκληρυμένο χάλυβα H13 για ένα εξάρτημα αυτοκινήτου μεγάλου όγκου παραγωγής θα μπορούσε να κοστίσει πάνω από 100.000 δολάρια.

Ποια είναι τα συνηθισμένα ελαττώματα στα πλαστικά μέρη;

Συνηθισμένα ελαττώματα περιλαμβάνουν «σημάδια βύθισης» (επιφανειακές κοιλότητες), «στρέβλωση» (παραμόρφωση από το προβλεπόμενο σχήμα), «λάμψη» (περίσσεια πλαστικού που διαρρέει από το καλούπι), «μικρές βολές» (ατελή μέρη) και «σημάδια καψίματος» από υπερθερμασμένο υλικό. Μια καλή διαδικασία DFM και έλεγχος της διαδικασίας μπορεί να τα αποτρέψει αυτά.

Από την Μηχανική Πρόκληση στην Παραγωγική Πραγματικότητα

Η κατασκευή βιομηχανικών πλαστικών εξαρτημάτων είναι μια ακριβής, πολυσταδιακή διαδικασία, όπου η επιτυχία καθορίζεται πολύ πριν καν κατασκευαστεί το πρώτο εξάρτημα. Απαιτεί βαθιά κατανόηση του σχεδιασμού, της επιστήμης των υλικών και της μηχανικής διεργασιών.

Είστε έτοιμοι να μετατρέψετε το σχέδιό σας σε ένα υψηλής ποιότητας φυσικό προϊόν; Συνεργαστείτε με μια ομάδα που έχει την εμπειρία να σας καθοδηγήσει σε κάθε βήμα.