Ποιο είναι το ελάχιστο και το μέγιστο πάχος που μπορεί να χειριστεί η Prime για προσαρμοσμένα σφραγισμένα εξαρτήματα;

Σχεδιάζετε ένα νέο προϊόν και δεν είστε σίγουροι αν το μεταλλικό σας εξάρτημα είναι πολύ λεπτό για να διαμορφωθεί ή πολύ χοντρό για να κοπεί; Ο καθορισμός ενός πάχους υλικού που δεν είναι δυνατός από τον προμηθευτή μπορεί να οδηγήσει σε δαπανηρούς επανασχεδιασμούς, ελαττωματικά εργαλεία και σημαντικές καθυστερήσεις στην παραγωγή.

Γενικά, χειριζόμαστε πάχη υλικών από 0,1 mm (0,004”) για ευαίσθητα ηλεκτρονικά έως 12 mm (σχεδόν 0,5”) για στιβαρά δομικά εξαρτήματα. Ωστόσο, το ακριβές όριο για το ανταλλακτικό σας εξαρτάται σε μεγάλο βαθμό από τον τύπο του υλικού, την πολυπλοκότητα του ανταλλακτικού και την απαιτούμενη χωρητικότητα της πρέσας.

Έχω βρεθεί και στις δύο πλευρές αυτού του ερωτήματος — πρώτα ως αγοραστής στις ΗΠΑ προσπαθώντας να λάβω σαφείς απαντήσεις και τώρα, για πάνω από 30 χρόνια, ως επικεφαλής της Prime Metals . Μπορώ να σας πω ότι ένας απλός αριθμός δεν είναι ποτέ η πλήρης αλήθεια. Η πραγματική απάντηση έγκειται στην κατανόηση της αλληλεπίδρασης μεταξύ του σχεδιασμού σας και της φυσικής της διαμόρφωσης μετάλλου. Ας εξερευνήσουμε τους παράγοντες που πραγματικά καθορίζουν τις δυνατότητές μας στη σφράγιση για το έργο σας.

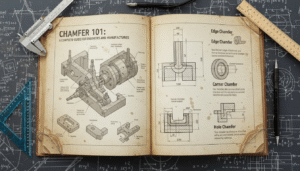

Πώς καθορίζεται το ελάχιστο πάχος για την λεπτή σφράγιση;

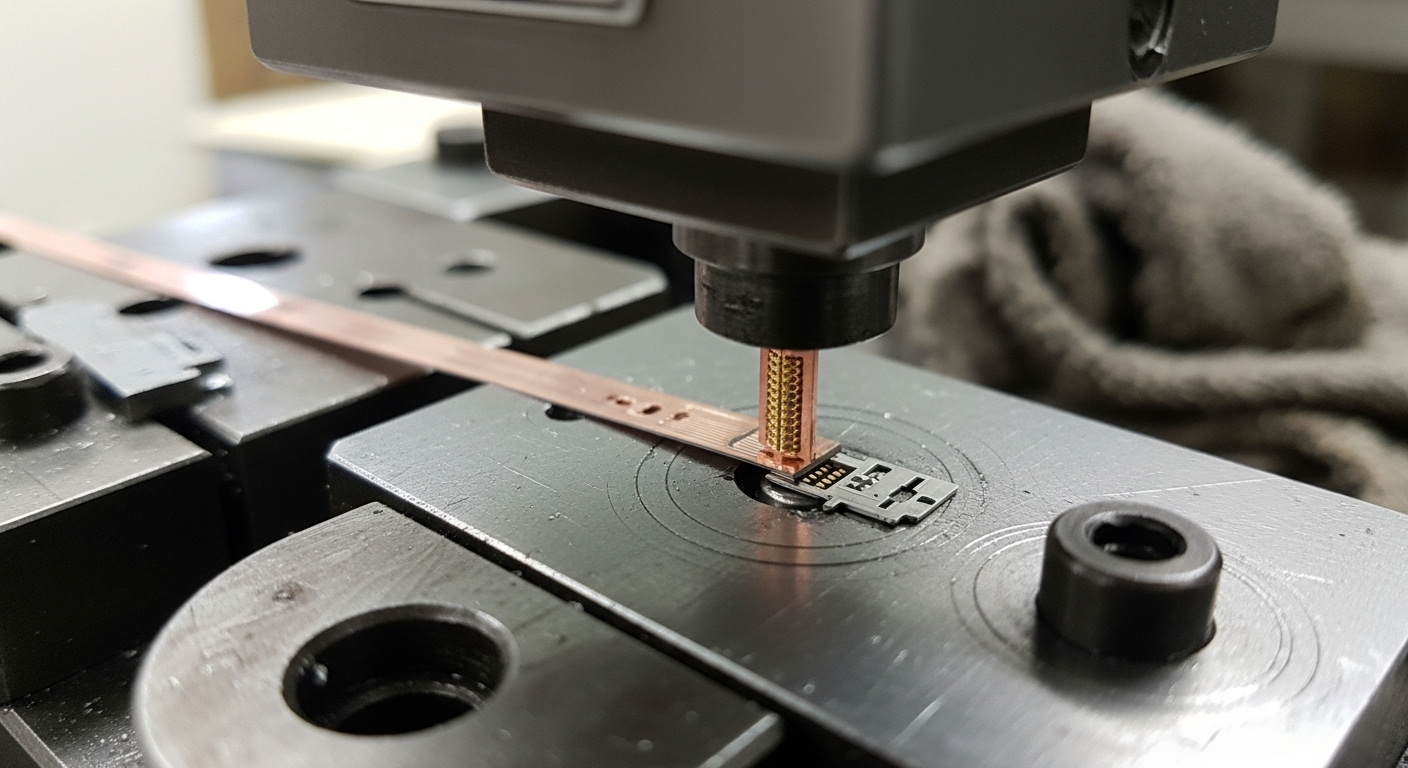

Όταν έχετε να κάνετε με μεμβράνες και ροδέλες, οι προκλήσεις δεν αφορούν τη δύναμη, αλλά τη φινέτσα. Ο έλεγχος εξαιρετικά λεπτών υλικών απαιτεί εξειδικευμένα εργαλεία και βαθιά κατανόηση της συμπεριφοράς τους.

Η πρόκληση της επαναφοράς του υλικού και της ολκιμότητας

Τα λεπτά υλικά, ειδικά τα κράματα υψηλής αντοχής, έχουν την τάση να "αναπηδούν" ή να κάμπτονται πίσω στο αρχικό τους σχήμα μετά τη διαμόρφωση. Πρέπει να κάμπτουμε με ακρίβεια το υλικό, ώστε να αναπηδά ξανά στη σωστή γωνία. Για υλικά λεπτότερα από 0,2 mm, αυτό απαιτεί απίστευτα αυστηρό έλεγχο της μήτρας, της ταχύτητας της πρέσας και των ιδιοτήτων του υλικού.

Η αναγκαιότητα των εργαλείων ακριβείας

Για την εκτύπωση λεπτού πάχους, το διάκενο—το κενό μεταξύ του διατρητή και της μήτρας—είναι μικροσκοπικό. Αν είναι πολύ μεγάλο, δημιουργείται γρέζι. Αν είναι πολύ μικρό, το εργαλείο φθείρεται πρόωρα. Οι κατασκευαστές εργαλείων μας είναι ειδικοί στη δημιουργία μήτρων με διάκενα που μετρώνται σε μικρά, για να εξασφαλίζεται μια καθαρή κοπή χωρίς γρέζια σε κάθε κίνηση, ακόμη και στα πιο λεπτά υλικά.

Κοινές εφαρμογές για λεπτή και μικρο-σφράγιση

Συνήθως εργαζόμαστε με υλικά λεπτού πάχους για βιομηχανίες που απαιτούν ακρίβεια και σμίκρυνση. Αυτό περιλαμβάνει:

- Ηλεκτρονικά: Θωράκιση EMI/RFI, επαφές μπαταρίας, πλαίσια καλωδίων και σύνδεσμοι.

- Ιατρικά: Εξαρτήματα χειρουργικών εργαλείων και μέρη διαγνωστικών συσκευών.

- Αεροδιαστημική: Ροδέλες, φλάντζες και ελαφριές βάσεις.

Ποιες δυνατότητες πρέσας απαιτούνται για μέγιστο πάχος;

Η σφράγιση μετάλλου με χοντρές πλάκες είναι ένα παιχνίδι τεράστιας δύναμης. Ο κύριος περιοριστικός παράγοντας είναι η χωρητικότητα, ή η μέγιστη δύναμη που μπορούν να ασκήσουν οι πρέσες μας για να ψαλιδίσουν και να διαμορφώσουν το υλικό.

Ο κρίσιμος ρόλος της χωρητικότητας του τύπου

Η κοπή ενός τεμαχίου χάλυβα πάχους 10 mm απαιτεί απίστευτη δύναμη. Ο στόλος των πρεσσών μας κυμαίνεται από 25 τόνους για μικρά εξαρτήματα έως 800 τόνους για εργασίες βαρέως τύπου. Η απαιτούμενη χωρητικότητα είναι άμεση συνάρτηση της αντοχής σε διάτμηση του υλικού και του συνολικού μήκους κοπής. Για οποιαδήποτε ερώτηση, οι μηχανικοί μας υπολογίζουν πρώτα την απαιτούμενη χωρητικότητα για να βεβαιωθούν ότι διαθέτουμε το κατάλληλο μηχάνημα για την εργασία.

Η σημασία της αντοχής και του σχεδιασμού των εργαλείων

Η δύναμη που απαιτείται για την σφράγιση παχύ μετάλλου δεν διαμορφώνει μόνο το εξάρτημα, αλλά και το εργαλείο. Οι μήτρες βαρέως τύπου μας κατασκευάζονται από ανθεκτικούς χάλυβες εργαλείων όπως ο D2, με ενισχυμένα τμήματα που αντέχουν εκατομμύρια κύκλους υψηλής κρούσης. Ο κακός σχεδιασμός των εργαλείων είναι ένας σημαντικός λόγος για τον οποίο οι λιγότερο έμπειροι προμηθευτές αποτυγχάνουν όταν εργάζονται με παχύτερα υλικά.

Παραδείγματα εφαρμογών σφράγισης βαρέως τύπου

Οι δυνατότητές μας σε μεγάλη χωρητικότητα είναι απαραίτητες για βιομηχανίες που απαιτούν αντοχή και ανθεκτικότητα. Παράγουμε μια μεγάλη γκάμα εξαρτημάτων σφράγισης κατά παραγγελία , όπως:

- Αυτοκινητοβιομηχανία: Εξαρτήματα πλαισίου, βάσεις ανάρτησης, βάσεις κινητήρα.

- Κατασκευή: Δομικοί σύνδεσμοι, πλάκες βάσης, βαρέως τύπου υλικό.

- Γεωργία: Πλαίσια εξοπλισμού και εξαρτήματα εργαλείων.

Πώς επηρεάζει ο τύπος υλικού τα όρια πάχους σφράγισης;

Δεν είναι όλα τα μέταλλα ίδια. Το υλικό που επιλέγετε έχει τη μεγαλύτερη επίδραση στο πόσο πάχος μπορούμε πρακτικά να σφραγίσουμε το εξάρτημά σας. Ένα εξάρτημα αλουμινίου 5 mm διαφέρει σημαντικά από τη σφράγιση σε σχέση με ένα εξάρτημα ανοξείδωτου χάλυβα 5 mm.

Σφράγιση μαλακών έναντι σκληρών υλικών

Τα μαλακότερα υλικά όπως το αλουμίνιο, ο χαλκός και ο μαλακός χάλυβας έχουν χαμηλότερη αντοχή σε διάτμηση, που σημαίνει ότι απαιτούν λιγότερη χωρητικότητα για κοπή και διαμόρφωση. Αυτό συχνά μας επιτρέπει να τα σφραγίζουμε σε μεγαλύτερα πάχη σε μια δεδομένη πρέσα. Τα σκληρότερα υλικά, όπως οι χάλυβες υψηλής αντοχής και ο ανοξείδωτος χάλυβας, αντιστέκονται στην παραμόρφωση και απαιτούν σημαντικά μεγαλύτερη δύναμη. Τα μαλακότερα υλικά όπως το αλουμίνιο, ο χαλκός και ο μαλακός χάλυβας έχουν χαμηλότερη αντοχή σε διάτμηση , που σημαίνει ότι απαιτούν λιγότερη χωρητικότητα για κοπή και διαμόρφωση. Αυτό συχνά μας επιτρέπει να τα σφραγίζουμε σε μεγαλύτερα πάχη σε μια δεδομένη πρέσα. Τα σκληρότερα υλικά, όπως οι χάλυβες υψηλής αντοχής και ο ανοξείδωτος χάλυβας, αντιστέκονται στην παραμόρφωση και απαιτούν σημαντικά μεγαλύτερη δύναμη.

Ένας οδηγός πάχους βάσει υλικού

Αυτός ο πίνακας δίνει μια γενική ιδέα για το πώς η επιλογή υλικού επηρεάζει τις δυνατότητες πάχους. Αυτές είναι πρόχειρες εκτιμήσεις. Οι σύνθετες γεωμετρίες μπορούν να μειώσουν αυτά τα μέγιστα.

| Τύπος υλικού | Τυπικό μέγιστο πάχος (σε πρέσα 800 τόνων) | Βασικές Σκέψεις Σφράγισης |

|---|---|---|

| Αλουμίνιο (5052) | ~ 12 χιλ. (0,47") | Απαιτείται χαμηλή δύναμη, αλλά είναι επιρρεπές σε τριβή· χρειάζεται λίπανση. |

| Μαλακός χάλυβας (1018) | ~ 10 χιλ. (0,39") | Πολύ διαμορφώσιμη, προβλέψιμη συμπεριφορά, η βάση του κλάδου. |

| Ανοξείδωτο ατσάλι (304) | ~ 6 χιλ. (0,24") | Απαιτείται υψηλή δύναμη, η εργασία σκληραίνει γρήγορα, υψηλή φθορά του εργαλείου. |

| Χάλυβας HSLA | ~ 8 χιλ. (0,31") | Υψηλότερη δύναμη από τον μαλακό χάλυβα, σημαντική ανοδική πορεία. |

Εργασιακή σκλήρυνση και οι επιπτώσεις της

Υλικά όπως ο ανοξείδωτος χάλυβας και ορισμένα κράματα χαλκού «σκληραίνουν» πολύ γρήγορα. Καθώς το υλικό κάμπτεται και διαμορφώνεται, γίνεται σκληρότερο και πιο εύθραυστο. Για σύνθετα εξαρτήματα με πολλαπλές κάμψεις, πρέπει να λάβουμε υπόψη αυτό το γεγονός στον σχεδιασμό της μήτρας για να αποτρέψουμε ρωγμές, οι οποίες μπορούν να περιορίσουν το πρακτικό πάχος για βαθιά κεντημένα ή περίπλοκα γεωμετρικά σχήματα.

Πώς επηρεάζει η πολυπλοκότητα του εξαρτήματος τους περιορισμούς πάχους;

Μια απλή επίπεδη ροδέλα είναι ένα πράγμα. Ένα πολύπλοκο περίβλημα βαθιάς κοίλανσης είναι εντελώς διαφορετικό. Η γεωμετρία του εξαρτήματός σας παίζει τεράστιο ρόλο στον προσδιορισμό του εφικτού εύρους πάχους.

Βαθύ σχέδιο έναντι απλής κενής σχεδίασης

Η κοπή κενού είναι απλώς η κοπή ενός δισδιάστατου σχήματος, επομένως τα όριά της συνδέονται κυρίως με την χωρητικότητα. Η βαθιά κοπή περιλαμβάνει το τέντωμα ενός μεταλλικού κενού σε ένα τρισδιάστατο σχήμα, όπως ένα δοχείο ή ένα περίβλημα. Για παχιά υλικά, οι δυνάμεις που απαιτούνται για την τάνυση του μετάλλου είναι τεράστιες. Για λεπτά υλικά, το υλικό είναι επιρρεπές σε ζάρες ή σχίσιμο. Υπάρχει ένα "γλυκό σημείο" για τη βαθιά κοπή που εξισορροπεί το πάχος του υλικού με το βάθος της κοπής.

Η επίδραση των στενών ακτίνων και των αιχμηρών χαρακτηριστικών

Η κάμψη ενός παχύ μετάλλου γύρω από μια αιχμηρή γωνία δημιουργεί τεράστια συγκέντρωση τάσης. Η προσπάθεια σχηματισμού μιας ακτίνας που είναι πολύ σφιχτή για το πάχος του υλικού είναι μια κύρια αιτία ρωγμών. Κατά γενικό κανόνα, αναγνωρισμένο από οργανισμούς όπως η Precision Metalforming Association (PMA) , η ελάχιστη εσωτερική ακτίνα κάμψης θα πρέπει να είναι τουλάχιστον ίση με το πάχος του υλικού.

Εξισορρόπηση χαρακτηριστικών με τη ροή υλικών

Σε μια προοδευτική μήτρα, το μέταλλο ρέει και τεντώνεται από τον έναν σταθμό στον επόμενο. Τα χαρακτηριστικά των εξαρτημάτων πρέπει να σχεδιάζονται έτσι ώστε να επιτρέπουν αυτή τη ροή. Οι οπές που ανοίγονται πολύ κοντά σε μια καμπύλη μπορούν να παραμορφωθούν. Τα στενά τμήματα μπορούν να δημιουργήσουν αδύνατα σημεία που αποτυγχάνουν υπό την πίεση της διαμόρφωσης, ειδικά με παχύτερα, λιγότερο ανθεκτικά υλικά. Η ανασκόπηση Σχεδιασμού για Κατασκευασιμότητα (DFM) αναλύει πάντα αυτά τα πιθανά σημεία αστοχίας.

Πώς καθορίζουμε την κατάλληλη διαδικασία για το έργο σας;

Δεν περιμένουμε να είστε ειδικός στη σφράγιση. Η δουλειά μας είναι να πάρουμε το σχέδιό σας και να σχεδιάσουμε μια αξιόπιστη, επαναλήψιμη διαδικασία για να το παραγάγουμε. Έτσι διασφαλίζουμε την επιτυχία από την πρώτη κιόλας επαφή.

Βήμα 1: Αναθεώρηση RFQ και Σχεδιασμού για Κατασκευασιμότητα (DFM)

Όταν μας στείλετε το σχέδιό σας και τις απαιτήσεις σας, η ομάδα μηχανικών μας το αναλύει αμέσως. Υπολογίζουμε την απαιτούμενη χωρητικότητα, αξιολογούμε το υλικό και αναζητούμε τυχόν χαρακτηριστικά που μπορεί να αποτελέσουν πρόκληση, όπως μικρές ακτίνες ή βαθιές αναρροφήσεις. Σας παρέχουμε αυτά τα σχόλια εκ των προτέρων.

Βήμα 2: Επιλογή Υλικού και Στρατηγική Εργαλείων

Με βάση την αξιολόγηση του DFM, επιβεβαιώνουμε την επιλογή υλικού και σχεδιάζουμε ολόκληρη τη διαδικασία σφράγισης. Θα είναι μονοβάθμια ή πολυβάθμια προοδευτική μήτρα; Τι είδους χάλυβας εργαλείων απαιτείται; Αυτό το στάδιο σχεδιασμού είναι κρίσιμο για τη διασφάλιση της ποιότητας και τη διαχείριση του κόστους.

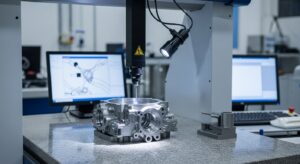

Βήμα 3: Πρωτότυπα και Πρώτος Έλεγχος Άρθρου (FAI)

Πριν από την έναρξη της μαζικής παραγωγής, παράγουμε ένα πρώτο αντικείμενο από το εργαλείο παραγωγής. Αυτό το εξάρτημα υποβάλλεται σε αυστηρή επιθεώρηση όπου μετράμε κάθε χαρακτηριστικό του σε σχέση με το σχέδιό σας. Σας παρέχουμε μια λεπτομερή έκθεση FAI για την έγκρισή σας, εγγυώμενη ότι η διαδικασία μας είναι ικανή να παράγει το εξάρτημά σας τέλεια πριν ξεκινήσει η κύρια παραγωγή.

Σχετικά με τον Συγγραφέα

Το όνομά μου είναι Kevin. Η καριέρα μου ξεκίνησε στις ΗΠΑ, προμηθεύοντας βιομηχανικό υλικό και μαθαίνοντας από πρώτο χέρι το κόστος συνεργασίας με προμηθευτές που δεν μπορούσαν να τηρήσουν τις υποσχέσεις τους. Από το 1993, εφαρμόζω αυτά τα δύσκολα μαθήματα στην κατασκευή της Prime Metals. Έχουμε δημιουργήσει ένα εργοστάσιο που συνδυάζει την στιβαρή μηχανική με τη διαφανή επικοινωνία και τα αυστηρά συστήματα ποιότητας (όπως ISO 9001 και PPAP) που αναμένουν οι διεθνείς αγοραστές. Δεν πουλάμε απλώς ανταλλακτικά. Παρέχουμε λύσεις κατασκευής.

Συχνές ερωτήσεις (FAQs)

Ποια είναι η διαφορά μεταξύ blanking και fineblanking;

Η λεπτή κοπή είναι η τυπική διαδικασία κοπής ενός σχήματος από λαμαρίνα . Η λεπτή κοπή είναι μια εξειδικευμένη, πιο ακριβής μέθοδος που χρησιμοποιεί έναν συνδυασμό υψηλής πίεσης και ενός δακτυλίου V για να παράγει μια πλήρως διατμημένη, ευθεία άκρη χωρίς ζώνη θραύσης. Χρησιμοποιείται για εξαρτήματα υψηλής ακρίβειας, αλλά συνήθως περιορίζεται σε υλικά κάτω των 12 mm.

Πώς σχετίζεται η χωρητικότητα με το πάχος του υλικού;

Η χωρητικότητα είναι η δύναμη που ασκεί η πρέσα. Η απαιτούμενη δύναμη υπολογίζεται πολλαπλασιάζοντας το μήκος της περιμέτρου της κοπής επί το πάχος του υλικού και στη συνέχεια πολλαπλασιάζοντας με την αντοχή σε διάτμηση του υλικού. Ο διπλασιασμός του πάχους του υλικού ουσιαστικά διπλασιάζει την χωρητικότητα που απαιτείται για μια κοπή.

Μπορείτε να σφραγίσετε εξαρτήματα από προ-επιμεταλλωμένα ή επικαλυμμένα υλικά;

Ναι, εργαζόμαστε συχνά με προ-επιμεταλλωμένο χάλυβα (όπως γαλβανισμένο ή ηλεκτροστατικά επικασσιτερωμένο) και προ-επικαλυμμένο αλουμίνιο . Αυτό είναι συχνά πιο οικονομικό από την επιμετάλλωση μεμονωμένων εξαρτημάτων μετά την σφράγιση. Τα εργαλεία πρέπει να σχεδιάζονται προσεκτικά για να προστατεύουν την επικάλυψη κατά τη διαδικασία διαμόρφωσης.

Τι είναι η «ανοίξια» και πώς την ελέγχετε;

Η επαναφορά (springback) είναι η τάση του μετάλλου να επιστρέφει στο αρχικό του σχήμα μετά από κάμψη. Όπως εξηγείται από πηγές όπως η Wikipedia για την κάμψη , την αντισταθμίζουμε "υπερβολικά κάμπτοντας" το εξάρτημα κατά μια ακριβή ποσότητα, η οποία καθορίζεται από τον τύπο του υλικού, το πάχος και την ακτίνα κάμψης.

Είστε έτοιμοι να ξεκινήσετε το έργο σας;

Η εξειδίκευσή μας είναι η διαχείριση των πολυπλοκοτήτων του πάχους του υλικού, της χωρητικότητας και των εργαλείων. Εσείς παρέχετε τον σχεδιασμό και εμείς θα σχεδιάσουμε μια ισχυρή, οικονομικά αποδοτική λύση σφράγισης για να την υλοποιήσουμε.

Αφήστε την ομάδα μας να εξετάσει το έργο σας και να σας δώσει μια σαφή πορεία προς την παραγωγή.