Du polymère au produit fini : comment sont fabriqués les composants plastiques industriels ?

Vous avez un concept génial pour un nouveau produit, mais comment transformer ce fichier numérique en un million de pièces en plastique identiques et de haute qualité ? Le chemin est semé d’embûches techniques qui peuvent avoir un impact considérable sur le budget et les délais de votre projet.

Les pièces industrielles en plastique sont principalement fabriquées par moulage par injection moule métallique sur mesure , où il refroidit et se solidifie pour prendre la forme finale de la pièce.

Chez Prime Metals , si notre nom témoigne de notre longue expérience dans le travail des métaux, nos clients comptent sur nous pour des assemblages complets. Cela signifie que nous avons consacré des décennies à maîtriser l'art et la science de la production de pièces plastiques . J'ai appris que la transformation d'une simple pastille de polymère en un produit fini est un exercice d'ingénierie de précision. Une petite erreur au départ peut entraîner des défaillances majeures par la suite. Permettez-moi de vous expliquer comment procéder.

Comment transformer un dessin en une pièce fabricable ?

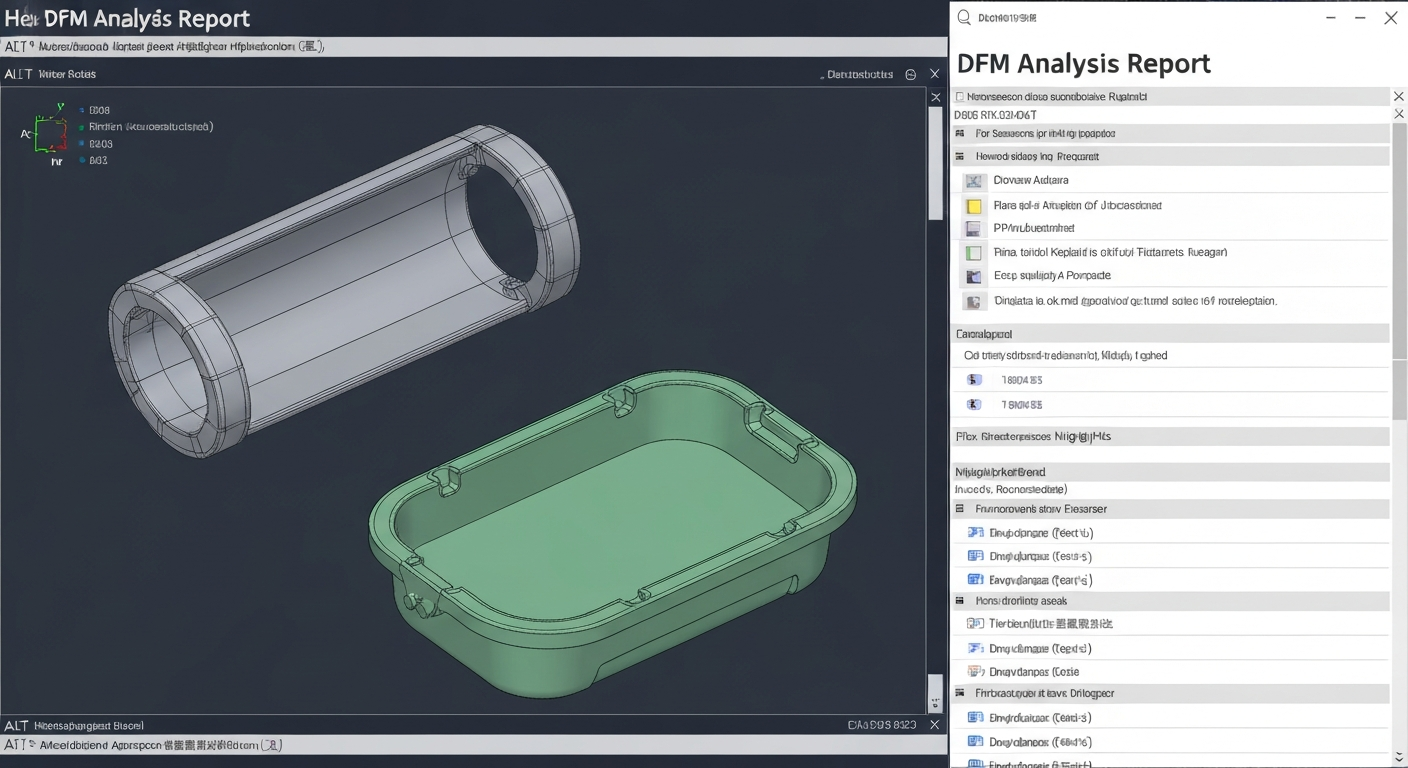

Vous disposez d'un modèle 3D parfait, mais sera-t-il réellement fonctionnel dans un processus de fabrication concret ? Un design qui paraît magnifique à l'écran peut s'avérer extrêmement coûteux, voire impossible à produire.

La première étape cruciale consiste en une analyse de conception pour la fabrication (DFM). Il s'agit d'une étude technique qui optimise la conception de la pièce pour le processus de fabrication spécifique, prévenant ainsi les défauts, réduisant les coûts et accélérant la production avant même la première découpe d'acier.

Cohérence de l'épaisseur de la paroi

La règle fondamentale en conception de pièces plastiques est de garantir une épaisseur de paroi uniforme. Si une zone est beaucoup plus épaisse qu'une autre, son refroidissement sera plus lent. Ce refroidissement différentiel entraîne un retrait irrégulier de la pièce, provoquant des défauts esthétiques disgracieux tels que des retassures, ou des contraintes internes susceptibles de déformer la pièce et de la rendre inutilisable. Nous analysons le modèle afin d'identifier et de corriger ces zones à risque.

L'importance des angles de dépouille

Imaginez essayer de démouler une tasse aux parois parfaitement droites : le frottement la ferait coller. Un angle de dépouille est une légère conicité, généralement de 1 à 3 degrés, appliquée aux parois de la pièce parallèlement à la direction de démoulage. Ce petit angle empêche la pièce de frotter contre le moule lors de son éjection, assurant ainsi un démoulage propre et une finition de surface lisse. Négliger l'angle de dépouille est l'une des erreurs de conception les plus fréquentes et les plus coûteuses.

Utiliser les rayons pour gérer le stress

Les angles vifs internes constituent des points faibles. Ils créent des concentrations de contraintes où les forces se concentrent, rendant la pièce susceptible de se fissurer sous charge. L'ajout d'un angle arrondi (un rayon ou un congé) répartit ces contraintes sur une plus grande surface, augmentant considérablement la résistance et la durabilité de la pièce. Cela facilite également l'écoulement du plastique fondu dans le moule. Un processus de conception pour la fabrication (DFM) efficace, tel que celui que nous détaillons dans nos rapports PPAP, examine chaque angle.

Comment choisir le plastique adapté à l'usage prévu ?

Votre pièce doit être robuste, résistante à la chaleur et économique. Face aux milliers de plastiques disponibles, un mauvais choix peut entraîner la fonte, la fissuration ou la décoloration de votre produit dans son environnement d'utilisation.

Le choix du plastique approprié repose sur l'équilibre de trois facteurs clés : les exigences mécaniques (résistance, flexibilité), l' environnement d'utilisation (chaleur, UV, exposition aux produits chimiques) et le prix unitaire cible. Cette décision est le fruit d'une collaboration entre le client et le fabricant.

Plastiques de base vs. plastiques techniques

Les plastiques se divisent généralement en deux catégories. Les plastiques courants (comme le polypropylène et le polyéthylène) sont peu coûteux et faciles à transformer, ce qui les rend idéaux pour les objets du quotidien tels que les contenants et les emballages. Les plastiques techniques (comme l'ABS, le polycarbonate, le nylon et le PEEK) offrent des propriétés mécaniques et thermiques supérieures. Plus résistants et plus rigides, ils supportent des températures plus élevées, raison pour laquelle on les utilise dans la fabrication de composants industriels comme les engrenages, les boîtiers et les pièces de structure. Comme l'explique Wikipédia , leurs performances justifient leur coût plus élevé.

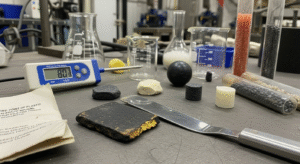

Le rôle des additifs et des charges

Vous pouvez personnaliser les propriétés d'un plastique grâce à des additifs. Besoin de plus de résistance et de rigidité ? Nous pouvons utiliser un nylon renforcé de fibres de verre, où de minuscules fibres de verre renforcent la matrice polymère. La pièce doit-elle résister aux intempéries ? Un additif inhibiteur d'UV l'empêchera de devenir cassante au soleil. Nous pouvons également ajouter des colorants, des retardateurs de flamme et d'autres modificateurs pour répondre à vos spécifications exactes.

Matériel adapté à votre application

| Type de plastique | Caractéristiques clés | Utilisations industrielles courantes | Niveau de coût |

|---|---|---|---|

| ABS | Bonne résistance aux chocs, facile à usiner, rigide | Boîtiers électroniques, couvercles de protection, raccords de tuyauterie | Faible |

| Polycarbonate (PC) | Excellente résistance aux chocs, transparent, rigide | Écrans de sécurité, lentilles, protections de machines, dispositifs médicaux | Moyen |

| Nylon (PA66) | Haute résistance à l'usure, robuste, bonne résistance chimique | Engrenages, roulements, bagues, composants automobiles | Moyen |

| PEEK | Résistance extrême à la chaleur et aux produits chimiques, très forte | Pièces aérospatiales, implants médicaux, composants de pompes | Très élevé |

Quels sont les éléments nécessaires à la création d'un moule pour le moulage par injection ?

Vous avez approuvé la conception et choisi le matériau. Vient maintenant l'investissement initial le plus crucial et le plus coûteux : la création de l'outillage qui servira à fabriquer vos pièces.

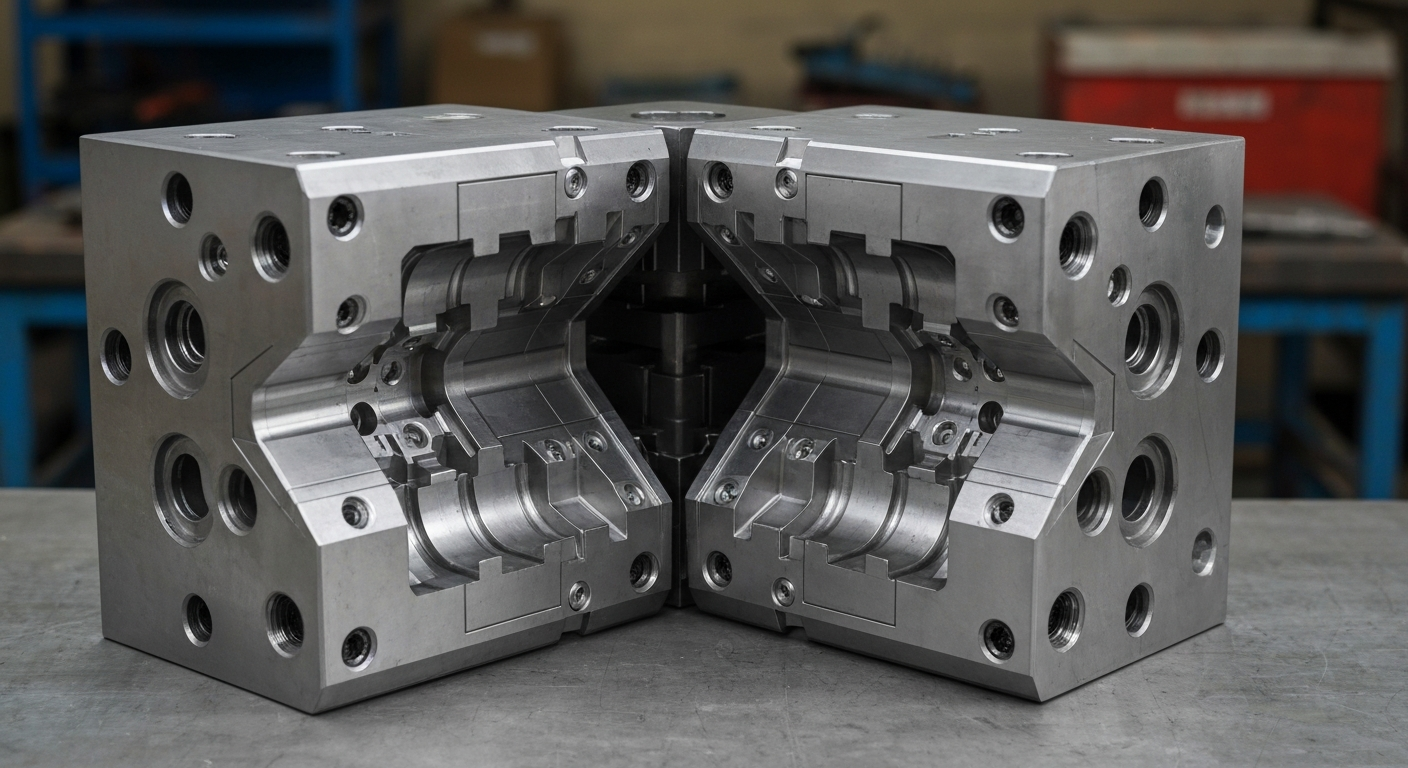

Un moule d'injection est un outil de haute précision, usiné en acier trempé, qui forme la cavité dans laquelle est injecté le plastique fondu. Sa complexité et sa durabilité influent directement sur la qualité et la régularité des pièces finales.

Le noyau et la cavité

Dans sa forme la plus simple, un moule se compose de deux parties. La cavité , la partie « femelle », forme généralement la surface extérieure et esthétique de la pièce. Le noyau usinage CNC est essentielle pour garantir la précision de leur fabrication

Matériau du moule : acier P20 ou H13

Le choix de l'acier dépend du volume de production requis. Pour les prototypes ou les petites séries (moins de 100 000 pièces), un acier à outils pré-trempé comme le P20 est une solution économique. Pour les productions en grande série, de plusieurs millions de pièces, nous utilisons un acier trempé à cœur beaucoup plus dur et plus durable comme le H13 . L'acier H13 coûte plus cher et est plus difficile à usiner, mais sa longévité garantit la constance des pièces tout au long du cycle de vie du projet.

Portes, canaux et systèmes d'éjection

L'injection de plastique dans le moule et l'extraction de la pièce sont des opérations complexes. Le d'alimentation transporte le plastique fondu de la buse de la machine jusqu'à la cavité de la pièce. L' orifice est la petite ouverture par laquelle le plastique pénètre dans la cavité. Son emplacement et sa taille sont essentiels pour contrôler le flux de plastique et minimiser les défauts d'aspect. Une fois la pièce refroidie, un système d' éjecteurs la démoule.

Quelles sont les principales méthodes de production en série de pièces en plastique ?

Bien que le moulage par injection soit la technique de référence pour la fabrication de pièces en plastique, ce n'est pas la seule option. La géométrie de votre pièce et le volume requis détermineront le procédé le plus efficace.

Le moulage par injection est la norme pour la production en grande série de pièces 3D complexes. Pour les formes 2D continues comme les tuyaux ou les cadres de fenêtres, on utilise l'extrusion. Et pour les objets creux comme les bouteilles ou les réservoirs, la méthode de choix est le soufflage.

Moulage par injection : l'outil de travail par excellence

Ce procédé est dominant pour une raison : il est incroyablement rapide, reproductible et permet de produire des pièces d'une complexité étonnante.

| Étape | Action |

|---|---|

| 1. Serrage | Les deux moitiés du moule en acier sont serrées par une force de plusieurs centaines de tonnes. |

| 2. Injection | Du plastique fondu est injecté à grande vitesse et sous haute pression dans la cavité du moule. |

| 3. Refroidissement | Le plastique est maintenu sous pression dans le moule pendant qu'il refroidit et se solidifie pour prendre la forme de la pièce. |

| 4. Éjection | Le moule s'ouvre et les éjecteurs poussent la pièce finie hors du moule. |

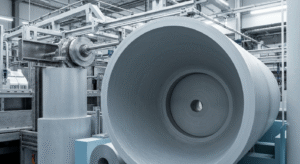

Extrusion : Pour les profils continus

Imaginez l'extrusion comme le fait de presser un tube de dentifrice. Des granulés de plastique sont fondus et forcés à travers une filière pour créer un profil continu à section constante. Ce procédé sert à fabriquer des tuyaux, des tubes, des joints d'étanchéité et des cadres de fenêtres.

Usinage CNC des matières plastiques

Pour les très petites séries, les prototypes ou les pièces aux tolérances extrêmement serrées impossibles à mouler, nous pouvons usiner les pièces directement à partir d'un bloc ou d'une plaque de plastique. Il s'agit d'un procédé soustractif, comme pour les métaux. Plus lent et plus coûteux par pièce pour les grandes séries, il offre une excellente précision et évite l'investissement initial important que représente la fabrication d'un moule.

Comment s'assurer que chaque pièce en plastique est conforme aux spécifications ?

Votre réputation repose sur la livraison systématique d'un produit irréprochable. Un seul lot défectueux peut entraîner des pannes sur le terrain et des rappels de produits. Comment garantir une qualité constante, de la première à la millionième pièce ?

Un système de gestion de la qualité rigoureux, tel que la norme ISO 9001 , est essentiel. Il combine le contrôle des matières premières, l'inspection du premier article (FAI), le suivi en cours de production et l'inspection finale afin de garantir que chaque pièce réponde aux spécifications requises.

Inspection du premier article (FAI)

Avant de lancer la production en série, nous produisons un petit lot de pièces prototypes. Nous réalisons ensuite un relevé dimensionnel complet, mesurant chaque détail du dessin et le comparant à la pièce réelle. Ce rapport d'inspection du premier article (FAI), élément clé de notre processus PPAP, est soumis à l'approbation du client. Ceci garantit la conformité du moule avant la production en série.

Chèques en cours de traitement

La qualité n'est pas seulement contrôlée à la fin ; elle est intégrée au processus. Nos opérateurs de machines et nos techniciens qualité effectuent des contrôles réguliers tout au long de la production. Ils prélèvent des pièces sur la ligne à intervalles réguliers (par exemple, toutes les heures ou toutes les 500 pièces) afin de vérifier les dimensions critiques et de détecter tout défaut d'aspect. Cela nous permet de repérer les moindres écarts avant qu'ils ne deviennent des problèmes majeurs.

Opérations secondaires et assemblage

Notre rôle dépasse souvent le simple moulage. De nombreuses pièces nécessitent des opérations secondaires, telles que le soudage par ultrasons pour assembler deux éléments, la tampographie pour ajouter un logo ou la pose d'inserts filetés. En tant que fournisseur de quincaillerie complet, nous pouvons également assembler ces pièces en plastique avec nos vis, fixations et autres composants métalliques afin de livrer un sous-ensemble fini et prêt à l'emploi.

À propos de l'auteur

Je m'appelle Kevin. Après des années d'approvisionnement en composants industriels aux États-Unis, j'ai fondé Prime Metals en 1993 avec un objectif simple : fabriquer des produits de qualité. Bien que notre cœur de métier soit le métal, notre croissance repose sur notre capacité à fournir des solutions matérielles complètes. C'est pourquoi nous avons investi massivement dans notre division plastiques, que nous gérons avec les mêmes normes de qualité rigoureuses (ISO 9001) et la même approche axée sur l'ingénierie qui ont fait notre succès depuis plus de 30 ans.

Foire aux questions (FAQ)

Quelle est la différence entre le moulage par injection plastique et l'impression 3D ?

Le moulage par injection est une technique de production en série très rapide et économique à l'unité, mais son coût initial en moules est élevé. L'impression 3D est un procédé additif qui construit des pièces couche par couche directement à partir d'un fichier numérique. Bien que beaucoup plus lente et plus coûteuse à l'unité, elle ne nécessite aucun outillage, ce qui la rend idéale pour les prototypes et les très petites séries.

Combien coûte un moule d'injection plastique ?

Le coût varie considérablement en fonction de la taille et de la complexité de la pièce, ainsi que du type d'acier utilisé. Un moule simple à une seule cavité en acier P20 peut coûter quelques milliers de dollars, tandis qu'un moule complexe à plusieurs cavités en acier H13 trempé, destiné à la production en grande série de pièces automobiles, peut coûter plus de 100 000 $.

Quels sont les défauts courants des pièces en plastique ?

Les défauts courants incluent les retassures (dépressions en surface), les déformations (écart par rapport à la forme prévue), les bavures (excédent de plastique s'échappant du moule), les pièces incomplètes et les marques de brûlure dues à une surchauffe du matériau. Un processus de conception pour la fabrication (DFM) et un contrôle rigoureux du processus permettent de les éviter.

Du défi technique à la réalité de la production

La fabrication de composants industriels en plastique est un processus précis et complexe, dont le succès se joue bien avant la production de la première pièce. Elle exige une connaissance approfondie de la conception, de la science des matériaux et du génie des procédés.

Prêt à transformer votre design en un produit physique de haute qualité ? Collaborez avec une équipe expérimentée qui vous accompagnera à chaque étape.

➡️ Télécharger une demande de devis / Contacter Prime aujourd'hui