Comment les meilleurs fournisseurs parviennent -ils réellement à maintenir l’intégrité dimensionnelle ?

Envoyez-vous des plans parfaits avec des repères GD&T, pour finalement recevoir des pièces qui ne s'intègrent pas à l'assemblage ? Votre fournisseur affirme qu'elles sont « conformes aux spécifications », mais les défaillances fonctionnelles sur votre ligne de production révèlent une tout autre réalité.

Les meilleurs fournisseurs maintiennent l'intégrité dimensionnelle en traduisant les dessins GD&T en un plan d'inspection formel, en utilisant des outils avancés comme les MMT, et en fournissant un rapport détaillé d'inspection du premier article (FAI) qui valide chaque caractéristique avant de démarrer la production en série.

Ayant passé des années dans le secteur des achats aux États-Unis, je connais la frustration des pièces techniquement « correctes » mais fonctionnellement inutilisables. Aujourd'hui à la tête de Prime Metals depuis 1993, j'ai bâti l'ensemble de notre système qualité autour d'un principe fondamental : nous inspectons conformément à l' intention de conception , et pas seulement aux chiffres. Le dimensionnement et la tolérancement géométriques (GD&T) ne sont pas une suggestion ; c'est le langage qui définit le fonctionnement d'une pièce. Voyons comment un fournisseur véritablement compétent garantit que les pièces que vous recevez sont bien celles que vous avez conçues.

Quelle est la différence entre les tolérances GD&T et de base ?

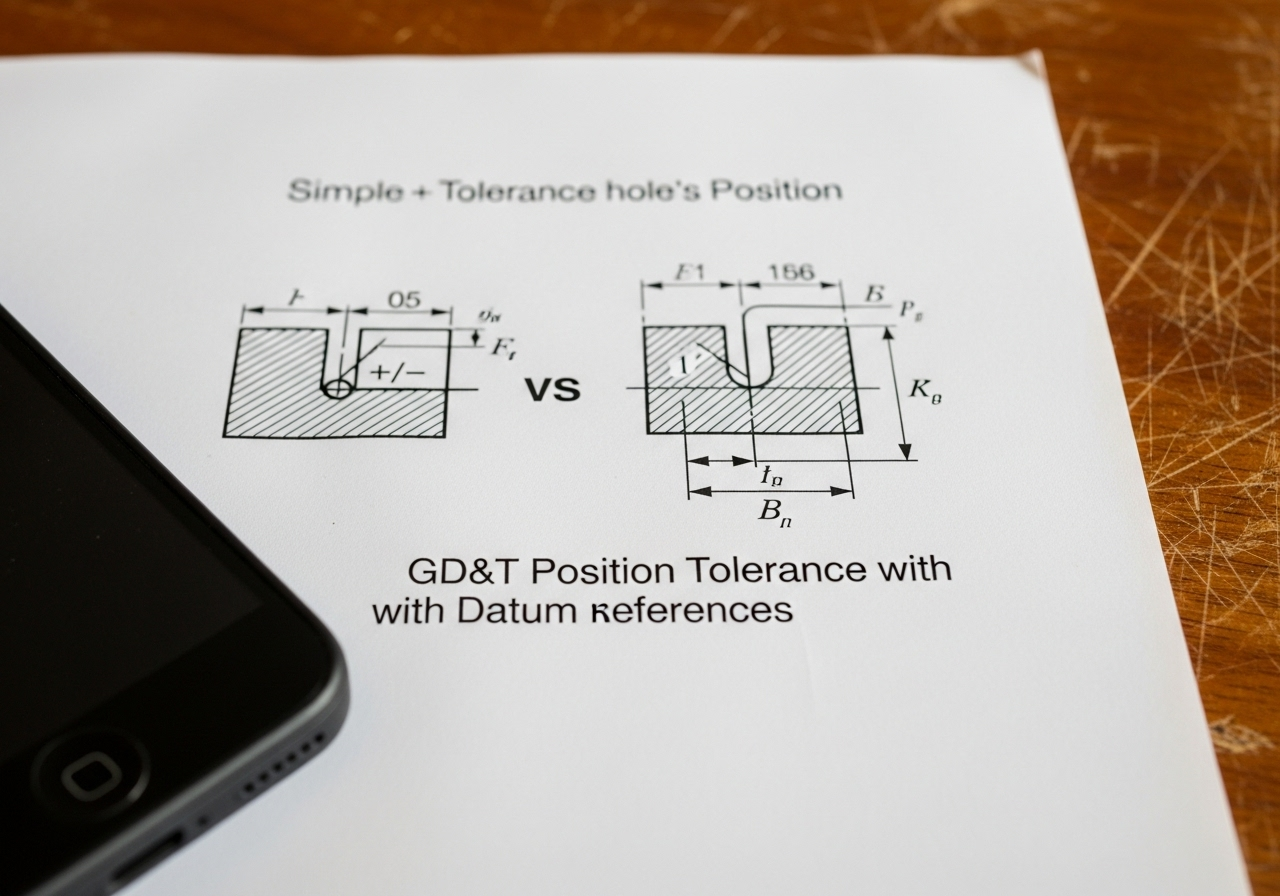

Vous fiez-vous encore à de simples tolérances plus/moins (+/-) pour les pièces complexes ? Cette ambiguïté est souvent à l'origine de problèmes d'assemblage, même lorsque les pièces semblent respecter les limites spécifiées.

GD&T contrôlent la relation entre les entités, comme l'angle d'une surface ou l'emplacement d'un trou par rapport à une arête. Les tolérances +/- de base ne contrôlent que la taille des entités, et non leur orientation ou leur emplacement.

C'est une question de fonction, pas seulement de taille

Imaginez une bride avec quatre trous de boulon. Une simple tolérance +/- permettrait aux quatre trous d'avoir le bon diamètre, mais décalés d'un côté. La pièce passerait un simple contrôle au pied à coulisse, mais ne se boulonnerait jamais à sa pièce d'accouplement. Le contrôle de « position » de GD&T garantit que les trous sont correctement positionnés les uns par rapport aux autres et par rapport à un élément central (une référence), garantissant ainsi un ajustement parfait.

Un langage d'ingénierie universel

La GD&T est basée sur une norme internationale, principalement l'ASME Y14.5 . Lorsqu'une indication GD&T concernant la planéité, la perpendicularité ou la position réelle est présente, il n'y a aucune ambiguïté. Nos ingénieurs en Chine l'interprètent exactement de la même manière que vos ingénieurs aux États-Unis ou en Allemagne. Ce langage commun élimine les approximations et les erreurs coûteuses qui en découlent.

Permettre des conceptions meilleures et plus efficaces

Une GD&T correctement appliquée peut effectivement augmenter la zone de tolérance des caractéristiques, rendant la fabrication des pièces plus facile et moins coûteuse, tout en garantissant leur fonctionnalité. Par exemple, une tolérance de « position réelle » à condition maximale de matière (MMC) offre à l'opérateur un objectif plus large à atteindre, réduisant ainsi les taux de rebut sans compromettre l'ajustement final de l'assemblage. Cela nous permet de concentrer la précision uniquement là où elle est fonctionnellement requise.

Comment traduisons-nous votre dessin GD&T en un plan d'inspection ?

Recevoir un plan n'est que la première étape. Un bon fournisseur ne se contente pas de fabriquer des puces ; il commence par établir un plan complet pour prouver la conformité de la pièce, bien avant la première production.

Nous créons un plan d'inspection en « gonflant » le dessin (en numérotant chaque dimension), en identifiant les caractéristiques et les références critiques et en déterminant la méthode de mesure précise requise pour chaque appel GD&T.

Étape 1 : Examen du contrat et « gonflement »

La première étape de notre équipe d'ingénierie qualité est une vérification complète. Nous superposons numériquement une « bulle » ou une bulle portant un numéro unique sur chaque dimension, tolérance et note de votre dessin. Cette vérification devient la liste de contrôle principale de notre rapport d'inspection du premier article (FAI). Elle garantit que rien n'a été oublié.

Étape 2 : Déduire la stratégie de mesure

C'est là que l'expérience compte. Un simple diamètre peut être vérifié avec un pied à coulisse. Mais une tolérance de profil GD&T de 0,05 mm sur une surface courbe ? Cela nécessite une machine à mesurer tridimensionnelle (MMT). Un contrôle de planéité peut nécessiter une plaque de granit et une jauge de hauteur. Nous documentons l'outil requis pour chaque dimension gonflée.

Étape 3 : Formalisation du plan (élément PPAP)

L'ensemble de cette stratégie est formalisé dans un plan de contrôle, élément clé du processus d'approbation des pièces de production (PPAP). Ce document décrit l'ensemble du processus de fabrication et d'inspection, de la réception des matières premières à l'emballage final.

| Étape du processus | Action clé | Outil/Document utilisé |

|---|---|---|

| 1. Dessin d'admission | Ballon toutes dimensions et tolérances. | Logiciel de CAO, dessin « en ballon » |

| 2. Examen technique | Identifier les données et les caractéristiques essentielles au fonctionnement. | Expertise GD&T, discussion d'équipe |

| 3. Sélection de la méthode | Affectez l’outil d’inspection approprié à chaque légende. | MMT, pieds à coulisse, comparateur optique |

| 4. Création du plan | Documentez l’intégralité du flux de travail d’inspection. | Plan de contrôle qualité (QCP), fiche FAI |

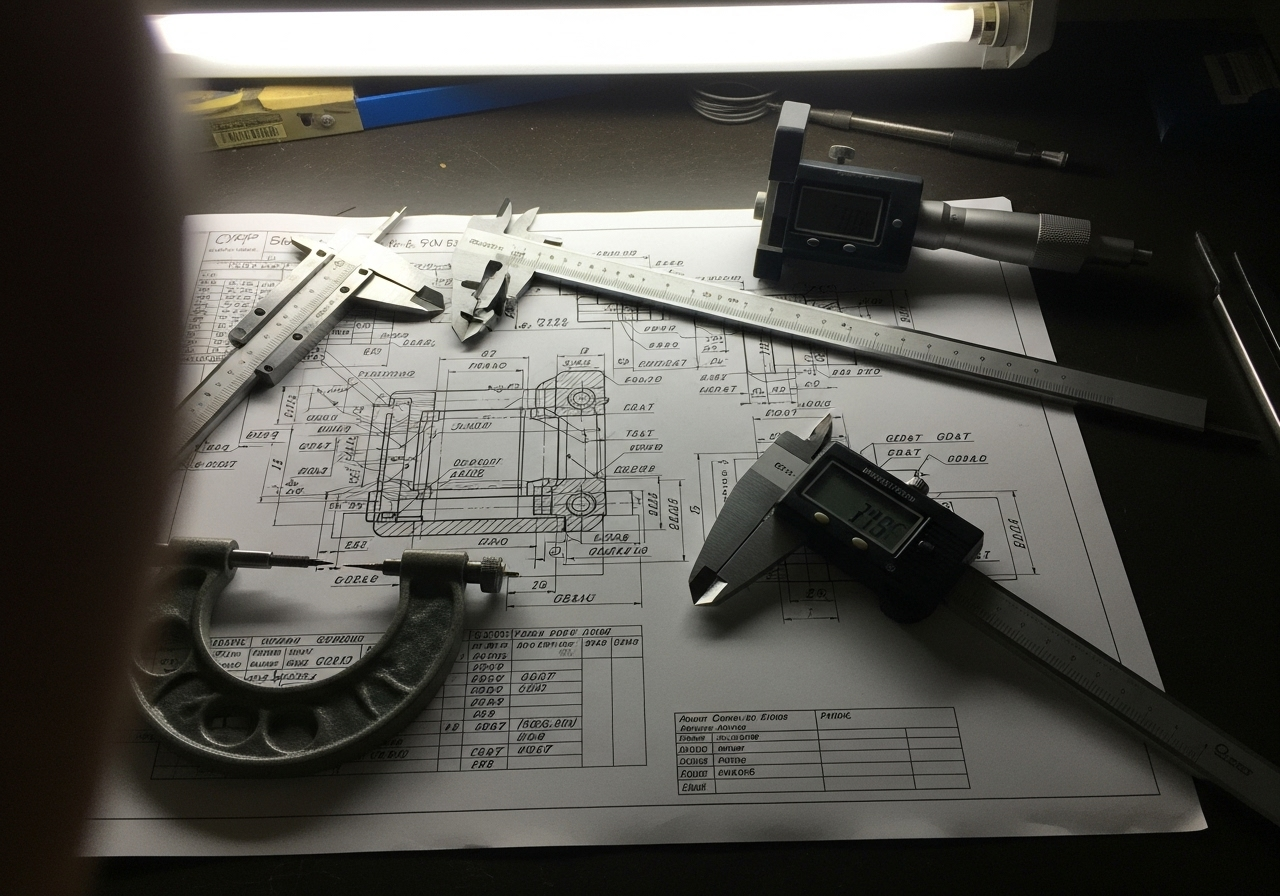

Quels sont les outils clés pour une inspection GD&T précise ?

Craignez-vous que votre fournisseur utilise uniquement des pieds à coulisse basiques pour vérifier des pièces complexes ? Pour la fabrication moderne, s'appuyer sur des outils obsolètes est une recette pour l'échec. Vous avez besoin d'un partenaire disposant des équipements de métrologie adaptés.

L'outil essentiel en GD&T est la machine à mesurer tridimensionnelle (MMT). Elle mesure les pièces en 3D pour vérifier avec précision les relations géométriques complexes. Elle est complétée par des comparateurs optiques, des profilomètres et des outils manuels étalonnés.

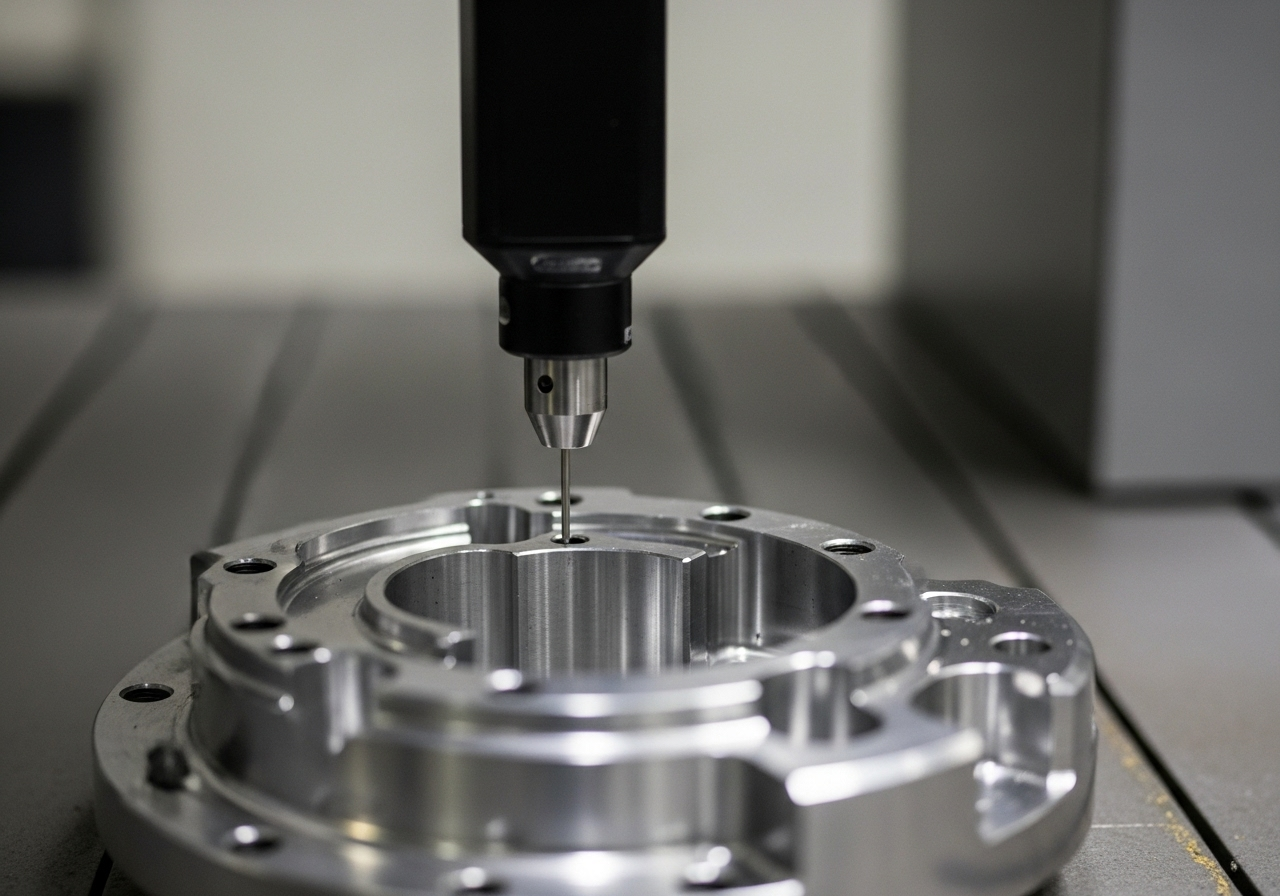

Le cheval de bataille : la machine à mesurer tridimensionnelle (MMT)

La MMT est le cœur de tout laboratoire de contrôle qualité sérieux. Elle utilise une sonde ultra-sensible pour toucher des points précis d'une pièce et construire un modèle 3D. À partir de ces données, elle peut calculer avec précision des caractéristiques GD&T impossibles à mesurer manuellement, comme la concentricité de deux cylindres ou le profil d'une surface. Nos MMT sont étalonnées régulièrement et fonctionnent dans un environnement à température contrôlée pour garantir une précision absolue.

Pour la 2D et les profils : le comparateur optique

Un comparateur optique projette l'ombre agrandie d'une pièce sur un écran. Il est idéal pour vérifier rapidement les profils 2D, les angles et les rayons des petits détails des pièces produites par nos services d'emboutissage . Il fournit une confirmation visuelle rapide de l'exactitude des détails.

Les outils à main et les jauges sont toujours importants

Tout ne nécessite pas une MMT. Pour les dimensions moins complexes ou les contrôles rapides en cours de fabrication, nos machinistes utilisent une gamme complète de pieds à coulisse, micromètres, jauges de filetage et calibres à ergots numériques étalonnés. L'essentiel est que chaque outil soit intégré à notre système d'étalonnage, traçable selon les normes internationales, comme l'exige notre certification ISO 9001.

Comment un rapport d’inspection du premier article (FAI) est-il utilisé pour garantir la conformité ?

Comment être certain que la première pièce produite est parfaitement conforme à votre plan avant que votre fournisseur ne lance une série de 10 000 pièces ? Le rapport FAI en est la preuve.

Un rapport FAI est un document officiel qui présente le résultat mesuré pour chaque dimension du plan d'une pièce échantillon. Il fournit une preuve objective que le processus du fournisseur permet de fabriquer la pièce conformément aux spécifications.

Associer le ballon au rapport

Vous souvenez-vous du dessin « à bulles » de la phase de planification ? Le rapport FAI est un tableau avec une ligne pour chaque bulle. La ligne n° 1 du rapport correspond directement à la bulle n° 1 du dessin.

Que montre un bon FAI ?

Un rapport FAI complet comprend :

- Numéro caractéristique : Le numéro du ballon du dessin.

- Spécification : La dimension et la tolérance requises à partir du dessin (par exemple, « 50,00 mm +/- 0,05 »).

- Résultat de la mesure : la valeur réelle que nous avons mesurée sur la pièce (par exemple, « 50,02 mm »).

- Réussite/Échec : une indication claire si la mesure est dans la bande de tolérance.

- Méthode : L'outil utilisé pour obtenir la mesure (par exemple, « CMM »).

Nous n'expédions aucune pièce de production avant que vous, le client, n'ayez examiné et approuvé formellement le rapport FAI. Cette étape élimine tout risque et garantit une parfaite coordination avant de lancer la production en série.

Comment maintenir la conformité tout au long de la production ?

Une FAI approuvée est une bonne chose, mais comment savoir si la 5 000e pièce sera identique à la première ? La clé est de passer de la « qualification des pièces » au « contrôle des processus ».

Nous maintenons la conformité en utilisant le contrôle statistique des processus (SPC) pour surveiller les dimensions critiques pendant le processus, en effectuant des inspections en cours de processus documentées et en garantissant une traçabilité complète des lots, comme l'exige notre certification ISO 9001 : 2015 .

Contrôle statistique des processus (SPC)

Pour les séries importantes, nous ne nous contentons pas de vérifier la première et la dernière pièce. Nous prélevons régulièrement des échantillons de pièces pendant la production et enregistrons les mesures des caractéristiques critiques. Cela nous permet d'identifier les tendances, comme l'usure d'un outil de coupe, et de corriger le processus avant qu'une pièce non conforme ne soit produite.

Vérifications des postes de travail en cours de traitement

Nos opérateurs sont formés pour être la première ligne de défense. À chaque poste de travail, des instructions simplifiées et des jauges spécifiques permettent de vérifier les éléments qu'ils créent. Cela permet de détecter immédiatement tout problème potentiel, plutôt que de le découvrir lors de l'inspection finale, lorsqu'il est trop tard.

Traçabilité complète

Chaque lot de matière première est enregistré. Un numéro de lot est attribué à chaque cycle de production. Ces informations suivent les pièces jusqu'à leur expédition. En cas de problème sur le terrain, nous pouvons retracer la pièce jusqu'à la date exacte, la machine, l'opérateur et la bobine de matière première d'origine. Ce niveau de contrôle est fondamental pour la gestion de nos pièces moulées jusqu'à l'usinage final.

À propos de l'auteur

Je m'appelle Kevin. J'ai débuté ma carrière aux États-Unis, où j'approvisionnais des composants industriels pour de grandes entreprises comme Siemens. J'y ai appris toutes les leçons du contrôle qualité : de la frustration d'une pièce qui échoue à un test fonctionnel malgré un rapport d'inspection « correct » au coût exorbitant d'un arrêt de ligne de production. Depuis 1993, je mets cette expérience à profit chez Prime Metals, en construisant une usine qui intègre les systèmes qualité rigoureux exigés par les acheteurs occidentaux. Nous ne nous contentons pas de fabriquer des pièces ; nous garantissons une intégrité dimensionnelle certifiée.

Foire aux questions (FAQ)

Quelle est la différence entre l’inspection et le contrôle qualité ?

L'inspection consiste à mesurer une pièce pour vérifier sa conformité aux spécifications. Le contrôle qualité (CQ) est l'ensemble des processus, incluant l'inspection, le contrôle qualité et la traçabilité, qui garantit la conformité constante des pièces produites. L'inspection est réactive ; le CQ est proactif.

Qu'est-ce qu'une MMT et pourquoi est-elle importante pour GD&T ?

Une MMT (machine à mesurer tridimensionnelle) est un appareil qui mesure la géométrie des objets physiques. Elle est essentielle en GD&T car elle permet de mesurer les relations complexes entre les caractéristiques de l'espace 3D, comme le faux-rond, le profil et la position réelle, impossibles à vérifier avec des outils manuels.

Est-ce que toutes les pièces ont besoin de GD&T ?

Non. Les pièces simples aux caractéristiques non critiques peuvent souvent être parfaitement contrôlées avec des tolérances +/- de base. La GD&T doit être utilisée lorsque la fonction d'une pièce dépend de la relation entre ses caractéristiques, par exemple lorsque les pièces doivent s'assembler, s'aligner ou se déplacer d'une manière spécifique.

Qu'est-ce que le PPAP (Processus d'approbation des pièces de production) ?

Le PPAP est un processus standardisé utilisé dans les secteurs de l'automobile et de l'aéronautique pour vérifier formellement que le processus de production d'un fournisseur permet de produire systématiquement des pièces conformes à toutes les exigences de conception. Le rapport FAI est l'un des principaux livrables d'une soumission PPAP.

Votre prochaine étape

Garantir l'intégrité dimensionnelle va bien au-delà d'une simple mesure de conformité. Cela nécessite une compréhension approfondie de l'intention de conception, un système qualité robuste, des outils de métrologie adaptés et un engagement envers la transparence.

Ne laissez pas vos composants critiques au hasard. Travaillez avec un fournisseur qui maîtrise le langage GD&T aussi bien que vous.

➡️ Télécharger une demande de devis / Contacter Prime aujourd'hui