Fournisseur fiable de forgeage de précision des métaux

Pièces forgées en métal personnalisées fréquemment utilisées

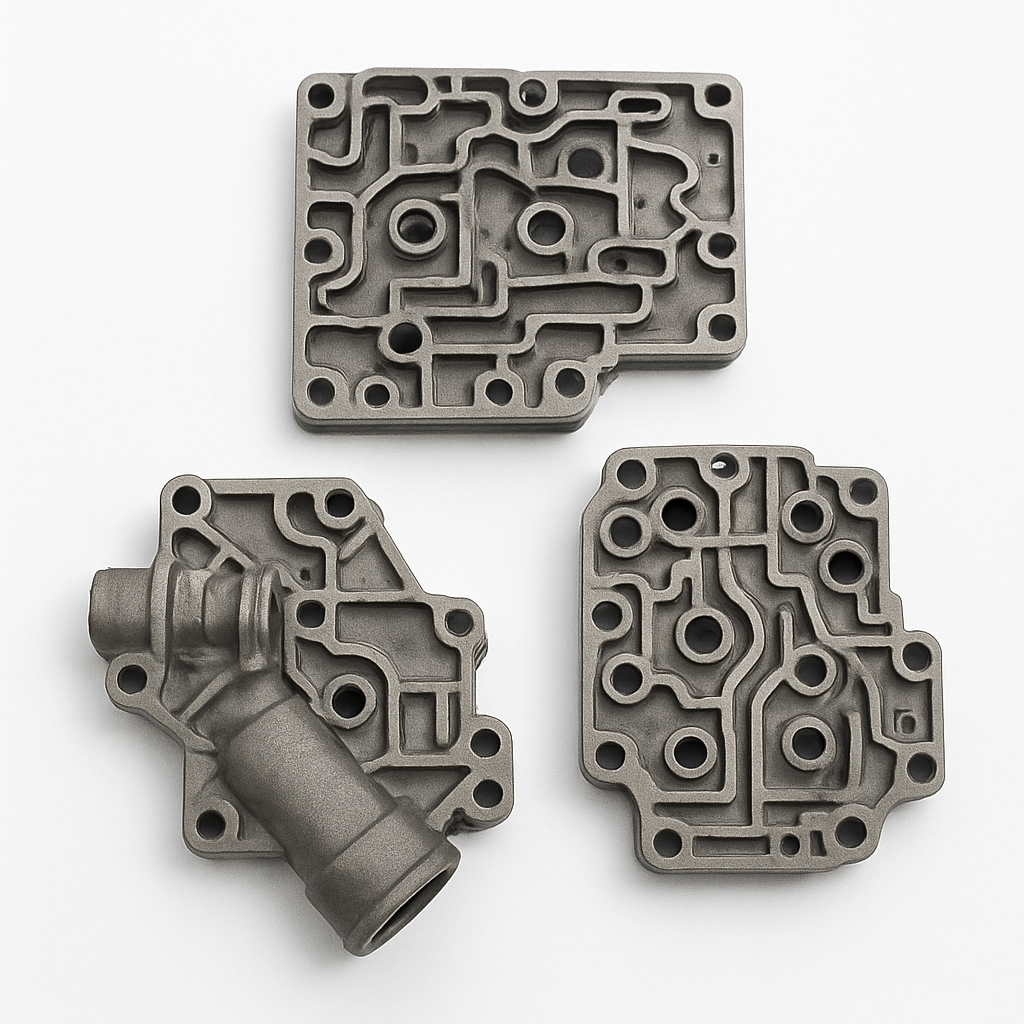

PRIME fabrique des pièces moulées de précision selon les normes les plus élevées de résistance, de fiabilité et de personnalisation

Bielles

Applications : moteurs de voitures particulières, groupes motopropulseurs de véhicules utilitaires, moteurs de course hautes performances

Présentation de l'industrie :

L'industrie automobile nécessite des bielles à haute résistance à la traction et à géométrie précise

barils de seringues

Applications : Corps de trépan PDC pour champs pétrolifères, corps de trépan tricône, carottes de trépan de forage directionnel

Présentation de l'industrie :

L'industrie du forage pétrolier et gazier nécessite des corps de foret conçus pour des conditions de fond de trou extrêmes.

Engrenage

Applications : assemblages d'engrenages de machines-outils, engrenages d'entraînement de convoyeurs, systèmes d'engrenages de robotique industrielle

Présentation de l'industrie :

Le secteur des machines industrielles nécessite des engrenages à haute résistance à l'usure et à géométrie de dents précise.

Essieux

Applications : Essieux de transport ferroviaire, ensembles d'essieux de trains à grande vitesse, systèmes d'essieux de wagons de marchandises

Présentation de l'industrie :

L'industrie ferroviaire exige des essieux qui offrent une durabilité extrême et des performances constantes sous de lourdes charges.

Structure de construction

Applications : Vilebrequins de moteurs d'excavatrices, vilebrequins de grues mobiles, vilebrequins de véhicules miniers

Présentation de l'industrie :

L'industrie de la construction et de l'équipement lourd nécessite des vilebrequins capables de résister à des charges de choc extrêmes.

Vanne de régulation de débit

Applications : Vannes de régulation de débit d'alimentation en eau municipale, vannes de débit de traitement des eaux usées

Présentation de l'industrie :

L'industrie de la gestion de l'eau nécessite des vannes de régulation de débit qui offrent une régulation précise et une résistance à la corrosion.

Qu'est-ce qui fait de PRIME votre partenaire de forge optimal ?

Plus qu'un simple fournisseur, PRIME est un partenaire stratégique pour votre réussite. Nous garantissons à vos composants une résistance et une précision inégalées, tout en renforçant votre chaîne d'approvisionnement. Bénéficiez de nos décennies d'expérience, de notre excellence certifiée ISO et de nos compétences complètes en forgeage pour un partenariat mondial harmonieux.

- Plus de 30 ans d'expertise en fabrication : depuis 1993, nous produisons des boulons, des vis, des écrous, des rivets et des fixations spéciales de haute qualité pour les industries mondiales

- Qualité certifiée ISO 9001:2015 : chaque lot est rigoureusement inspecté pour garantir une résistance constante, une précision dimensionnelle et l'intégrité du traitement de surface.

- Matériaux et normes personnalisables : nous proposons des fixations en acier au carbone, en acier inoxydable, en laiton et plus encore, répondant aux normes DIN, ANSI, ISO et aux exigences spécifiques du client.

« Besoin d'une fixation qui répond réellement à vos spécifications ? »

Soumettez vos plans, spécifications ou échantillons pour une réponse rapide. Nos ingénieurs vous fourniront des recommandations de matériaux, une analyse technique et un devis compétitif sous un jour ouvré. Faites appel à PRIME pour bénéficier de la qualité, de la durabilité et de la fiabilité requises par votre chaîne d'approvisionnement.

Les fixations métalliques sur mesure sont des composants essentiels des systèmes industriels modernes, largement utilisés dans des secteurs critiques tels que la construction, l'automobile, l'énergie et la fabrication de machines. Chez Prime, nous proposons des solutions de fixation sur mesure grâce à un usinage de haute précision.

Forgeage de métaux sur mesure pour applications à enjeux élevés

Les pièces métalliques forgées constituent l'épine dorsale des systèmes critiques des équipements hydrauliques et pneumatiques, des engins de chantier lourds, des usines de traitement pétrochimique, des transports ferroviaire et maritime, et de l'automatisation industrielle. Ces composants haute résistance assurent une intégrité structurelle essentielle aux applications exigeant une capacité de charge extrême, une maîtrise de la pression et une durabilité à long terme dans des conditions d'exploitation difficiles. Chez Prime Forge Technologies, nous sommes spécialisés dans la fabrication de solutions forgées de précision alliant une densité de matériau supérieure à des caractéristiques d'écoulement optimisées des grains, garantissant une résistance exceptionnelle à la fatigue et aux chocs.

FAQ sur les pièces métalliques forgées : réponses à vos questions

Nous avons rassemblé des réponses aux questions fréquemment posées pour vous aider à mieux comprendre nos solutions de pièces métalliques forgées, de la sélection des matériaux et des tolérances dimensionnelles à l'emballage d'exportation et à la livraison dans le monde entier.

PRIME forge une large gamme de métaux pour répondre à divers besoins d'application, notamment des aciers au carbone robustes (C45, 1045), des aciers alliés à haute résistance (42CrMo, 4140) et des aciers inoxydables résistants à la corrosion (304, 316, 410). Nous travaillons également avec de l'aluminium léger et des métaux non ferreux comme le laiton. La certification et la traçabilité complètes des matériaux sont des standards pour garantir la qualité et la conformité.

La précision dimensionnelle des pièces brutes de forge se situe généralement dans les limites de la norme ISO, soit ±0,3 mm à ±1,0 mm. Si votre conception exige une précision supérieure aux capacités de forgeage, nos centres d'usinage à valeur ajoutée produisent des pièces finies avec des tolérances de l'ordre du micron, soit ±0,01 mm.

Le forgeage en matrice fermée permet une plus grande précision et des formes complexes avec un meilleur état de surface. Le forgeage en matrice ouverte est idéal pour les pièces plus grandes et plus simples, offrant une meilleure fluidité du grain et une résistance accrue. Nous vous aidons à choisir le procédé adapté à la taille de la pièce, au matériau et à l'application.

Oui. Nos compétences vont au-delà du forgeage pour fournir une pièce finie complète. Nous réalisons toutes les opérations secondaires nécessaires, de l'usinage CNC et du filetage aux traitements thermiques critiques, garantissant ainsi que vos composants répondent parfaitement aux exigences dimensionnelles et de performance.

Nous garantissons la livraison de vos pièces en toute sécurité et sans corrosion. Chaque composant est traité avec une huile anticorrosion, emballé individuellement et protégé dans des boîtes doublées de mousse, placées dans de solides caisses d'exportation. Pour simplifier votre logistique internationale, nous prenons en charge l'intégralité du processus d'exportation : de la préparation des documents douaniers (CO, formulaire A/E, etc.) à l'organisation d'une expédition fiable par voie maritime, aérienne ou par coursier jusqu'à votre destination.

Premièrement : Comment définissons-nous une pièce métallique forgée sur mesure ?

Contrairement aux pièces moulées ou usinées, les composants forgés sur mesure sont fabriqués par compression du métal chauffé à la forme souhaitée, ce qui affine la structure du grain et élimine les points faibles. Cela leur confère une durabilité, une résistance à la charge et une résistance à la fatigue exceptionnelles, les rendant ainsi idéaux pour les applications industrielles exigeantes.

Le forgeage des métaux est souvent choisi lorsque les pièces doivent être extrêmement robustes, fiables et capables de résister à une usure et à des chocs importants. Ce procédé est largement utilisé dans les secteurs de l'automobile, de l'aéronautique, des équipements énergétiques, des machines industrielles et du matériel de défense, notamment pour les pièces soumises à une pression constante ou à des conditions de travail difficiles.

Spécifications techniques des composants moulés sur mesure

Le forgeage améliore la structure métallurgique en alignant le flux des grains tout en comblant les vides internes et la porosité. Ainsi, les pièces forgées présentent des performances mécaniques supérieures, avec une résistance à la traction et aux chocs souvent jusqu'à 30 % supérieure à celle de leurs équivalents moulés ou usinés.

Nous proposons des solutions de forgeage pour de nombreux matériaux tels que les aciers au carbone, les aciers alliés, les aciers inoxydables, l'aluminium, le titane et les alliages à base de cuivre. Notre capacité couvre des pièces de 0,5 kg à plus de 100 kg, adaptées aux exigences de conception.

Le forgeage en matrice fermée permet de créer tout, des pièces de base aux composants détaillés avec des caractéristiques telles que des nervures, des bossages et des engrenages, le tout avec précision et cohérence.

Les presses à forger modernes fonctionnent avec des systèmes d'alimentation, de coupe et de transfert automatisés pour prendre en charge une production continue, idéale pour les exigences OEM de volume moyen à élevé .

Procédés de forgeage primaires

- Forgeage libre : Le moulage par injection est une méthode de fabrication de haute précision permettant de produire des géométries complexes avec des tolérances strictes. C'est le procédé idéal pour la production en grande série de composants thermoplastiques.

- Forgeage par matrice fermée (empreinte) : utilisé pour les composants creux comme les bouteilles et les conteneurs, alliant efficacité et durabilité.

- Forgeage à chaud : c'est un procédé efficace et économique pour façonner des feuilles de plastique en plateaux durables, boîtiers de protection et panneaux finis.

- Forgeage à froid : parfait pour donner vie à des prototypes complexes et à des conceptions personnalisées à faible volume rapidement et sans les dépenses liées à l'outillage traditionnel.

- Forgeage par refoulement : Obtenez une précision exceptionnelle sans le coût de l'outillage. Notre service d'usinage est idéal pour la production de pièces spéciales et de prototypes fonctionnels en petites séries à partir de plastiques techniques durables.

- Forgeage de précision : Créez des composants plus robustes et plus intelligents en assemblant harmonieusement différents matériaux ou en intégrant des inserts métalliques directement dans le plastique lors du moulage. Cela élimine les étapes d'assemblage et améliore les performances du produit.

Applications pratiques des plastiques techniques dans tous les secteurs

Vilebrequins, bielles, engrenages, broches et bras de suspension forgés conçus pour une longue durée de vie et une résistance aux fortes contraintes.

Structures de cellule forgées, ensembles de trains d'atterrissage et composants de moteur conçus pour offrir à la fois un poids réduit et une sécurité maximale.

Structures de cellule forgées, ensembles de trains d'atterrissage et composants de moteur conçus pour offrir à la fois un poids réduit et une sécurité maximale.

Polymères techniques hautes performances pour les appareils grand public et les appareils domestiques intelligents.

Composants critiques tels que les essieux, les roues, les accouplements et les arbres d'hélice conçus pour durer et être fiables sous des charges fluctuantes.

Deuxièmement : Votre guide des processus de forgeage et des capacités de PRIME

Guide complet pour l'orientation

Destinée aux acheteurs novices comme expérimentés, cette section met en lumière les fondamentaux du forgeage et le rôle de PRIME dans la production de composants de haute qualité. Vous découvrirez les principaux procédés, leurs principaux avantages et comment nos capacités avancées relèvent les défis de résistance, de précision et de productivité.

Comprendre le forgeage des métaux : une approche basée sur la résistance

Le forgeage est une technique de formage des métaux qui façonne la matière sous l'effet de forces de compression, à l'aide de presses hydrauliques ou mécaniques. En affinant la structure du grain et en éliminant la porosité, ce procédé permet d'obtenir des composants aux performances mécaniques supérieures. Il est couramment utilisé pour les pièces de structure, les groupes motopropulseurs et les applications industrielles lourdes où la sécurité et la fiabilité sont essentielles. Chez PRIME, nos compétences en forgeage garantissent un excellent flux de matière, un rapport résistance/poids optimisé et une durée de vie prolongée pour des secteurs tels que l'automobile, l'aéronautique et l'énergie.

Capacités de forgeage spécifiques à l'application

Le choix de la méthode de forgeage a un impact direct sur la qualité, l'efficacité et le coût global. Les experts de PRIME étudient attentivement vos spécifications de conception et vos objectifs de performance afin de recommander la solution la plus adaptée. Voici quelques-uns des principaux procédés de forgeage que nous utilisons.

1. Forger de grandes pièces avec une intégrité structurelle grâce à des procédés à matrice ouverte

Lors du forgeage libre, le métal est comprimé entre des matrices plates, permettant une déformation libre dans plusieurs directions. Cette méthode est couramment utilisée pour les pièces de grandes dimensions comme les cylindres, les blocs, les brides et les arbres, garantissant un meilleur alignement du grain et une résistance supérieure. Les presses à commande numérique de pointe de PRIME garantissent précision, concentration de contraintes réduite et qualité reproductible.

2.Formation de composants complexes avec précision grâce au forgeage en matrice fermée

Connu sous le nom de forgeage par empreinte, ce procédé utilise des matrices de forme pour presser le métal en formes 3D complexes, en un ou plusieurs cycles. Il est particulièrement adapté aux volumes de production importants, permettant d'obtenir des formes quasi nettes avec un minimum de déchets et des finitions de surface lisses. PRIME prend en charge ce procédé grâce à la fabrication d'outils sur mesure, au contrôle automatisé des bavures et à un détourage de précision, permettant d'atteindre des tolérances allant jusqu'à ± 0,02 mm.

3. Forgeage efficace des métaux sans chaleur : forgeage à froid

Accélérez le développement de vos produits grâce à l'usinage CNC du plastique. Ce procédé permet d'obtenir des pièces usinées avec précision à partir de plastiques hautes performances, sans délais ni coûts d'outillage. C'est le moyen le plus rapide de vous fournir des prototypes fonctionnels, des composants spéciaux et des pièces complexes aux géométries précises.

4. Forger des composants de précision avec un usinage minimal

En façonnant les pièces à des dimensions proches de leurs dimensions finales, le forgeage de précision minimise les opérations d'usinage secondaire. Il est particulièrement adapté aux applications exigeantes telles que les composants aéronautiques, les aubes de turbine et les ébauches d'engrenages. PRIME s'appuie sur des outils de simulation de pointe et une technologie de forgeage sans bavure pour garantir une production précise, efficace et reproductible.

Troisièmement : Choisir les bons matériaux pour les composants forgés

Notre rôle va au-delà du simple conseil. Nous vous aidons à choisir des matériaux adaptés à vos besoins de performance, à vos capacités de forgeage et aux réglementations du secteur, minimisant ainsi les risques et optimisant les coûts, de la conception à la livraison.

Comment nous vous aidons à choisir le bon matériau de forgeage

Nous garantissons le succès de votre produit en adaptant de manière experte les propriétés du plastique à vos besoins en matière de fonctionnalité, de longévité et d'efficacité de production.

Certification des matériaux et assurance de suivi

Chaque commande est accompagnée d'une documentation MTR complète, incluant les résultats des tests chimiques et mécaniques pour chaque coulée. Cela garantit transparence, traçabilité et respect des normes strictes de secteurs tels que l'aéronautique, l'automobile et le pétrole et le gaz.

Support de conception optimisé pour le forgeage

Nous vous aidons à concevoir des pièces plus intelligentes en choisissant les formes et les matériaux appropriés. Cela améliore la fluidité du métal, réduit les usinages supplémentaires et les contraintes à l'intérieur de la pièce, vous offrant ainsi des composants plus résistants et plus performants, avec moins de déchets.

Certification des matériaux et assurance de suivi

La méthodologie d'évaluation des coûts de PRIME va au-delà du poids unitaire et intègre des variables telles que l'efficacité du cycle de forgeage, les apports thermiques et énergétiques, les exigences de transformation secondaire et l'usure en service. Cette approche globale permet des décisions d'approvisionnement éclairées et une meilleure rentabilité du cycle de vie.

Préparation de la matière première de l'alliage

Toutes les matières premières mentionnées ci-dessus forgées et transformées en fil préparé pour la fabrication de cette manière peuvent être économisées pour l'acier allié, l'aluminium, l'acier au carbone, l'acier inoxydable, l'alliage de zinc, le cuivre et le laiton

Quatrièmement : Finition de surface et revêtements pour pièces forgées

Pour optimiser la durabilité et la fonctionnalité des pièces forgées, une finition de surface soignée est nécessaire. PRIME propose une gamme de traitements de qualité industrielle qui renforcent la résistance à l'usure et à la corrosion, améliorent l'esthétique et garantissent la conformité aux réglementations techniques.

Galvanisation à chaud : un revêtement de zinc épais pour les pièces forgées extérieures et structurelles, offrant une protection durable contre la rouille.

Oxyde noir et phosphate : finitions courantes dans les voitures et les outils qui rendent les pièces plus dures et plus résistantes à la corrosion.

Revêtement en poudre : un revêtement résistant et résistant aux UV qui fonctionne parfaitement sur les supports, les cadres et les boîtiers.

Sablage (grenaille et ponçage) : Nettoie la surface et facilite l'adhérence des revêtements ou des peintures.

Décapage et passivation : traitements spéciaux qui maintiennent les pièces en acier inoxydable exemptes de rouille, souvent utilisés dans les industries alimentaires et d'hygiène.

Ébavurage et polissage : lisse les bords rugueux et donne aux pièces forgées un aspect propre et poli.

Cinquièmement : Matrices de forgeage durables et outillage de précision

Nous concevons et vérifions vos moules et montages pour une stabilité et une précision absolues, garantissant que chacune de vos pièces répond aux normes de précision les plus élevées, à chaque fois.

Conception de matrice intelligente : les simulations informatiques prédisent la manière dont le métal s'écoule et où les contraintes s'accumulent avant même de couper la matrice.

Outillage d'essai : des matrices d'essai rapides et moins coûteuses testent des formes complexes avant la production complète.

Usinage de précision : matrices découpées avec CNC et EDM pour une précision de ± 0,01 mm, en utilisant des aciers à outils résistants.

Matrices plus résistantes : des revêtements spéciaux et des traitements thermiques permettent à l'outillage de durer plus longtemps et de résister à l'usure.

Tests en conditions réelles : des essais de forgeage complets ainsi que des inspections détaillées garantissent que l'outillage et les pièces finies répondent aux normes de qualité.

Sixièmement : Problèmes typiques de forgeage et notre approche de prévention

Chez PRIME, la qualité n'est pas un contrôle final : elle fait partie intégrante du processus. Nous contrôlons chaque étape, de la vérification des matières premières à l'emballage, grâce à des tests rigoureux et une surveillance basée sur les données pour garantir une conformité mondiale.

1. Inspection des matières premières : le suivi des numéros de coulée combiné aux examens des rapports de test des matériaux confirme la conformité aux normes chimiques et mécaniques requises avant le début de la fabrication.

2. Surveillance SPC en temps réel : acquisition de données en temps réel prise en charge par des cartes de contrôle, avec des alarmes automatiques déclenchées en cas de variations de facteurs critiques tels que la force de presse ou le temps de cycle.

3. Contrôle dimensionnel : échantillonnage à 100 % avec jauges GO/NO-GO et outils de mesure de précision.

4. CMM de fin de ligne : les systèmes de caméra intégrés assurent une surveillance continue, détectant les bavures et les imperfections au fur et à mesure de la production des pièces

5. de conformité du produit : un certificat de conformité complet est fourni avec chaque lot, vérifiant la conformité des matériaux, des processus et des inspections.

Processus d'inspection de la qualité des pièces moulées

1. Vérification des matières premières

Examen des certificats de matériaux : vérifiez les rapports d'essais en usine (MTR) pour la composition chimique et les propriétés mécaniques.

Vérification de la traçabilité : Confirmez que les numéros de coulée et les étiquettes de lot sont cohérents avec la documentation.

Contrôle non destructif (CND) : effectuer un contrôle par ultrasons ou par particules magnétiques sur les billettes pour garantir l'intégrité interne.

2. Inspection de préparation avant forgeage

Dimensions des billettes : vérifiez que le diamètre, la longueur et le poids correspondent aux exigences du processus.

État de surface : Vérifiez que les billettes ne présentent pas de fissures, de rouille ou de contamination.

Contrôle du chauffage : assurer l'étalonnage du four, les courbes de chauffage correctes et la température uniforme de la billette avant le forgeage.

3. Surveillance du forgeage en cours

Vérification de l'état des matrices : inspectez les matrices de forgeage pour détecter toute usure, fissure ou désalignement avant et pendant la production.

Paramètres du processus : surveiller la température de forgeage, le tonnage de la presse, les cycles de course et les taux de déformation.

Observation du flux de grains : confirmez que les lignes de flux suivent la géométrie de la pièce grâce au sectionnement ou à la validation par simulation.

4. Inspection dimensionnelle

Inspection du premier article (FAI) : mesurez les pièces forgées initiales par rapport aux dessins CAO/2D.

MMT et numérisation 3D : utilisez des machines de mesure tridimensionnelle et une technologie de numérisation pour garantir la précision des tolérances.

Jauges Go/No-Go : appliquez des jauges pour les ajustements et les fonctionnalités critiques.

5. Essais mécaniques et métallurgiques

Vérification de l'état des matrices : inspectez les matrices de forgeage pour détecter toute usure, fissure ou désalignement avant et pendant la production.

Paramètres du processus : surveiller la température de forgeage, le tonnage de la presse, les cycles de course et les taux de déformation.

Observation du flux de grains : confirmez que les lignes de flux suivent la géométrie de la pièce grâce au sectionnement ou à la validation par simulation.

6. Inspection de la qualité de surface

Inspection du premier article (FAI) : mesurez les pièces forgées initiales par rapport aux dessins CAO/2D.

MMT et numérisation 3D : utilisez des machines de mesure tridimensionnelle et une technologie de numérisation pour garantir la précision des tolérances.

Jauges Go/No-Go : appliquez des jauges pour les ajustements et les fonctionnalités critiques.

7. Essais finaux non destructifs

Vérification de l'état des matrices : inspectez les matrices de forgeage pour détecter toute usure, fissure ou désalignement avant et pendant la production.

Paramètres du processus : surveiller la température de forgeage, le tonnage de la presse, les cycles de course et les taux de déformation.

Observation du flux de grains : confirmez que les lignes de flux suivent la géométrie de la pièce grâce au sectionnement ou à la validation par simulation.

8. Documentation et certification

Inspection du premier article (FAI) : mesurez les pièces forgées initiales par rapport aux dessins CAO/2D.

MMT et numérisation 3D : utilisez des machines de mesure tridimensionnelle et une technologie de numérisation pour garantir la précision des tolérances.

Jauges Go/No-Go : appliquez des jauges pour les ajustements et les fonctionnalités critiques.

Septièmement : Défauts de moulage typiques et mesures préventives de PRIME

Le forgeage sur mesure des métaux exige un contrôle précis de la température, de la pression et du flux de matière. Même de faibles écarts peuvent entraîner des défauts affectant la résistance structurelle. Chez PRIME, nous évitons ces risques grâce à une conception optimisée des matrices, un suivi rigoureux des processus et des pratiques d'inspection rigoureuses.

1. Tours et fermetures à froid

Des fissures superficielles ou des plis superposés se forment lorsque le flux de matière est limité ou que la température de forgeage est trop basse.

Solution PRIME : Grâce à une géométrie de préforme optimisée, un contrôle rigoureux du chauffage de l'outil et une surveillance thermique continue, nous garantissons un flux de métal fluide et éliminons les chevauchements.

2. Remplissage incomplet de la matrice

Description : Les pièces peuvent être sous-dimensionnées ou présenter des caractéristiques manquantes en raison d'un volume de matériau ou d'une pression de forgeage insuffisants.

Solution PRIME : Grâce à des simulations avancées, des préformes calibrées et des systèmes d'outils progressifs, PRIME garantit un remplissage complet des cavités de l'outil avec une précision reproductible.

3. Piqûres de tartre et oxydation de surface

Description : L'oxydation lors du chauffage produit du tartre en surface, laissant des piqûres ou des textures rugueuses sur les pièces forgées.

Solution PRIME : Des environnements de four contrôlés, des revêtements antitartre protecteurs et des traitements de décapage correctifs protègent l'intégrité de la surface.

4. Fissures internes

Description : Lorsque des scories, des oxydes ou d'autres contaminants non métalliques se mélangent au métal en fusion, ils peuvent se solidifier dans la pièce moulée, créant des inclusions qui fragilisent la structure et dégradent les performances.

Solution PRIME : Grâce à une technologie de fusion à haut rendement et à des systèmes de filtration céramique, nous maintenons la propreté du métal en fusion et contrôlons précisément les conditions de coulée pour éliminer les inclusions de scories.

5. Écarts dimensionnels

Description : Les pièces sont légèrement hors dimension en raison de l'usure de l'outil ou de la chaleur.

Solution PRIME : Des outils CNC de haute précision, des revêtements de protection et des numérisations 3D finales garantissent que chaque pièce est conforme aux spécifications.

Huitièmement : Guide pour choisir un fournisseur fiable de pièces forgées

Un fournisseur de pièces forgées fiable est essentiel pour garantir l'intégrité mécanique, la précision dimensionnelle et la rentabilité. Outre le prix et les matériaux, évaluez leurs systèmes qualité, leurs compétences techniques et l'évolutivité de leur production. Le guide suivant met en lumière les critères à rechercher chez un partenaire de forge de qualité.

1. Assurance de conformité ISO et industrielle

2. Connaissances des matériaux et capacités de forgeage

- Les pièces moulées haut de gamme doivent satisfaire à des normes strictes en matière de précision dimensionnelle, de performances mécaniques et de finition de surface. Il est essentiel de vérifier que votre fournisseur applique un système qualité certifié (par exemple, ISO 9001, IATF 16949) et est équipé d'outils d'inspection avancés tels que des MMT et des spectromètres.

- Chaque méthode de moulage (moulage au sable, moulage par gravité, moulage sous pression, etc.) présente des exigences de procédé uniques. Un fournisseur fiable doit proposer de multiples options de procédé et des équipements de pointe pour répondre aux besoins des projets sur mesure comme de la production à grande échelle.

3. Précision de forgeage et assurance qualité

4. Intégration technique avec DFM

- Étant donné que les propriétés des matériaux varient selon l’application, il est essentiel d’évaluer si un fournisseur peut fournir des conseils professionnels sur le choix des matériaux, des solutions d’alliage personnalisées et une analyse détaillée des performances comme mesure de sa compétence.

- Les retards de livraison peuvent perturber les délais des projets ou entraîner des pertes de ventes. La capacité d'un fournisseur à maintenir un calendrier de production stable, une gestion efficace des stocks et une logistique fiable est directement liée à la sécurité de la chaîne d'approvisionnement.

5. Compétitivité des prix et création de valeur

6. Études de cas clients et réputation sur le marché

- Nous allions compétitivité tarifaire et forte valeur ajoutée, en proposant des solutions rentables sans compromis sur la qualité des produits, les délais de livraison ou l'excellence du service. Notre approche garantit à nos clients le meilleur équilibre entre accessibilité et performance à long terme.

- Nos études de cas clients mettent en évidence des projets réussis dans divers secteurs, tandis que notre solide réputation sur le marché reflète des décennies de service fiable, de produits de qualité et de partenariats durables dans le monde entier.

Pour les entreprises souhaitant établir des partenariats de fonderie durables, nous fournissons des conseils techniques gratuits et des exemples d’évaluations — contactez-nous dès aujourd’hui.

Neuvièmement : Conception pour la fabricabilité des pièces forgées (DFM)

Maximisez la résistance, les performances et la rentabilité de vos composants forgés grâce à notre expertise DFM.

Hésitation de l'acheteur : « Compte tenu de la géométrie complexe de ma pièce, plusieurs points m'inquiètent : la matière s'écoulera-t-elle correctement pendant le forgeage ? Quel sera le coût de l'outillage ? Le matériau pourrait-il présenter des défauts internes ou des faiblesses ? Comment puis-je m'assurer que le forgeage est la méthode la plus adaptée à cette pièce et que ces difficultés sont minimisées ? »

Le service DFM de PRIME intègre des évaluations de conception détaillées spécifiques au forgeage, visant à réduire les besoins d'usinage, à limiter le gaspillage de matériaux et à prévenir l'usure ou la défaillance prématurée des matrices.

1. Ingénierie front-end et évaluation CAO

En examinant les modèles 3D et les dessins 2D, nous évaluons la géométrie globale, le volume de matière et la faisabilité de la production. Nous conseillons sur les ajustements de conception nécessaires pour garantir un flux de grain fluide et réduire la complexité de l'outillage.

2. Forgeage rentable et économe en ressources

Refonte des fonctionnalités : modification des géométries difficiles pour améliorer la faisabilité de l'outillage.

Amélioration de la durée de vie des outils : solutions de conception visant à prolonger la durée de vie des matrices et à réduire les temps d'arrêt.

Minimisation du post-traitement : utilisation de matrices progressives pour réduire la dépendance aux opérations secondaires telles que le soudage ou le découpage.

3. Utilisation plus intelligente des matériaux, coûts de production réduits

- Refonte de la géométrie : modification des caractéristiques difficiles des pièces pour optimiser le flux de métal et assurer le remplissage de la matrice.

- Amélioration de la durabilité de l'outillage : solutions d'ingénierie visant à prolonger la durée de vie des matrices et à minimiser les temps d'arrêt de la presse.

- Réduction des opérations secondaires : application de séquences de matrices progressives pour réduire la dépendance au soudage, à l'ébarbage ou à l'usinage après forgeage.

4. Contrôle dimensionnel de précision et gestion des défauts

Dimensions précises qui fonctionnent : les pièces s'adaptent parfaitement et restent sûres pendant l'utilisation.

Correction numérique intelligente : les modèles informatiques corrigent les erreurs de formage avant qu'elles ne se produisent.

Aucun défaut, aucun souci : évitez les plis, les fissures et les aspérités dès le départ.

Dixièmement : Choisir entre le forgeage sur mesure et l'usinage CNC pour les pièces métalliques

Les acheteurs B2B se demandent souvent s'il est préférable de choisir le forgeage ou l'usinage CNC pour leurs besoins spécifiques, pesant le pour et le contre de chaque méthode pour trouver la solution la plus efficace pour leurs pièces.

Chacune de ces techniques de fabrication – forgeage et usinage CNC – offre des avantages uniques, allant d'une résistance mécanique accrue à une rentabilité accrue et à une adaptabilité de conception optimale. Chez PRIME, nous sommes équipés pour proposer à la fois le forgeage de précision et l'usinage CNC, ce qui nous permet d'adapter nos recommandations à la géométrie, au choix des matériaux et aux exigences de performance de votre pièce.

Solutions de forgeage adaptées à la résistance à la charge, à l'usure et à l'efficacité de la production

Résistance mécanique : Le flux de grain contrôlé suit la géométrie de la pièce, offrant une durabilité maximale.

Efficacité des matériaux : le forgeage de forme quasi nette réduit le temps d'usinage et minimise le gaspillage de matériaux.

Production en volume : Idéal pour les séries régulières de volumes moyens à élevés avec une durée de vie prolongée des matrices.

Flexibilité de taille et de poids : Capable de produire des composants structurels de taille moyenne à très grande.

Résistance aux chocs : les pièces forgées offrent des performances supérieures dans des conditions de fortes contraintes par rapport aux composants usinés.

En retirant de la matière des ébauches solides, l'usinage CNC permet de créer des pièces détaillées et précises. Ce procédé offre une flexibilité et une précision exceptionnelles sur une large gamme de formes.

Ultra-haute précision : atteint des tolérances et des détails 3D au-delà des limites du moulage.

Large capacité matérielle : gère les métaux, les plastiques et les composites sans restrictions de moulage.

Flexible pour les lots courts : élimine les coûts d'outillage pour des séries économiques en petites quantités.

Facilement ajustable : modifications de conception implémentées via un logiciel et non via du matériel.

Travaux secondaires minimes : les pièces sortent avec des finitions lisses et précises.

Onzièmement : Réseaux de distribution mondiaux et solutions de chaîne d'approvisionnement

Dans l'approvisionnement mondial, la fiabilité de la livraison est aussi essentielle que les pièces forgées elles-mêmes. PRIME s'appuie sur des années d'expertise commerciale et une infrastructure logistique éprouvée pour garantir une expédition sûre, rapide et économique de vos composants partout dans le monde.

Inquiétude de l'acheteur : « Je commande des composants forgés de précision à l'étranger et je souhaite savoir comment garantir que le dédouanement est efficace, que les délais de livraison sont fiables et qu'il n'y a pas de frais surprises ou de frais cachés pendant le processus d'expédition et d'importation. »

Question d'approvisionnement : « Alors que nous importons des pièces forgées de précision à l'échelle internationale, quelles garanties garantissent une classification précise et un traitement douanier fluide, des performances ETD/ETA stables et une ventilation claire du coût à l'arrivée sans frais cachés ? »

1. Conformité commerciale et expertise en matière d'exportation

- Usinage CNC : offre une précision extrême dans les filetages, les alésages et les profils multi-axes là où le moulage est insuffisant.

- Taraudage et alésage : Assurer la précision dimensionnelle et les ajustements fonctionnels dans les trous filetés et alésés.

- Rectification : Contrôle précis de l'épaisseur, de la planéité et de la douceur des surfaces critiques.

2. Stratégies de transport flexibles

- Assemblage mécanique : Assemblage sans joint de pièces moulées avec des ressorts, des vis et des éléments moulés.

- Soudage : assemblage fiable de métaux grâce aux procédés MIG, TIG et par points.

- Insertion de fixations : Encastrement d'éléments filetés et de goujons à la main ou de manière automatisée.

3. Suivi en temps réel et communication proactive

- Kitting : kits de pièces personnalisés préparés pour un assemblage efficace en bord de ligne.

- Emballage personnalisé : conçu pour réduire les risques de dommages et optimiser l'espace de fret.

- Étiquetage et codage à barres : identification claire et intégration des stocks grâce à des systèmes d'étiquetage personnalisés.

4.Emballage sécurisé et contrôle des dommages

- Recuit : réduit les contraintes résiduelles et améliore la ductilité avant l'usinage ou le formage.

- Recuit : étape de conditionnement qui améliore la durabilité et l'aptitude au traitement.

L'avantage de fabrication complet PRIME

Concentrez-vous sur vos besoins en forgeage : PRIME s'occupe de la logistique. Nous assurons l'expédition de vos composants forgés dans le monde entier avec efficacité, sécurité et fiabilité.

L'avantage de PRIME en matière de logistique de précision

Douzièmement : Recherche et développement PRIME — Stimuler le progrès dans la fonderie de métaux

Question d'approvisionnement : ce fournisseur peut-il collaborer dès le début de la conception, exécuter des simulations et des essais pilotes, et faire évoluer la production tout en s'adaptant aux nouvelles contraintes techniques et aux exigences changeantes de l'industrie ?

Le forgeage sur mesure récompense les innovateurs. Chez Prime, une R&D soutenue nous permet d'explorer de nouvelles géométries, d'affiner le flux de grain et d'optimiser les fenêtres de traitement thermique et la durée de vie des matrices. Résultat : des composants forgés haute résistance et haute fiabilité, conformes aux spécifications en constante évolution et résistants aux conditions réelles d'utilisation.

1.Matériaux avancés et alliages techniques

Nous concevons des fixations en acier au carbone, en acier inoxydable, en aluminium, en laiton et en alliage de nickel, réglées avec précision pour plus de solidité, de résistance à la corrosion ou de gain de poids dans les applications critiques.

2. Optimisation et automatisation des processus

Notre équipe de recherche est pionnière en matière de production respectueuse de l'environnement grâce à :

Efficacité énergétique : réduisez vos émissions de Scope 3 grâce à notre formage économe en énergie

Réduction des déchets : la fabrication sans copeaux maximise la valeur des matériaux

3. Fabrication durable

Solutions co-développées pour des défis uniques : filetages anti-desserrage, barrières diélectriques, rondelles intégrées et fonctions de couple de précision, adaptées du concept à la production en série.

4. Solutions de moulage sur mesure

Nous collaborons étroitement avec nos clients pour développer des fixations non standard, notamment des fonctions antivibratoires, des barrières isolantes, des rondelles captives et des géométries de contrôle de couple, du prototype à la production.

L'avantage de l'innovation en matière de fixations de PRIME :

Prime transforme le potentiel des fixations grâce à des matériaux avancés, une fabrication intelligente et une ingénierie collaborative, offrant ainsi dès aujourd'hui les solutions de demain.

Treizièmement : Du moulage à la finition — Des services à valeur ajoutée qui offrent plus

La réduction du nombre de fournisseurs et la simplification des chaînes d'approvisionnement permettent aux acheteurs B2B de réduire leurs coûts, d'optimiser leur efficacité et d'éliminer toute complexité inutile. PRIME propose une gamme complète de services à valeur ajoutée, proposant des solutions complètes pour la fabrication de pièces moulées, de la forme brute à la pièce prête à l'emploi, vous permettant ainsi de gagner du temps et de simplifier votre gestion.

Objectif approvisionnement : « Nous recherchons un fournisseur unique capable de forger, de finir avec des tolérances serrées, de gérer l'assemblage/la mise en kit et d'expédier dans des emballages prêts à l'emploi et étiquetés, éliminant ainsi la nécessité de gérer plusieurs fournisseurs. »

Le modèle verticalement intégré de PRIME (opérations propres et partenaires approuvés) couvre l'ensemble du cycle de vie de la forge, minimisant les points de contact, accélérant les calendriers et garantissant un contrôle strict des processus, du stock brut à la livraison.

1. Procédés d'usinage supplémentaires

- Usinage CNC : pour des tolérances ultra-serrées, des filetages, des alésages complexes et des profils 3D que le moulage seul ne peut pas réaliser.

Taraudage et alésage : ajuste les dimensions des trous et crée des connexions filetées fiables.

Meulage : Pour des surfaces lisses, une précision dimensionnelle et une planéité constante.

2. Assemblage de composants et sous-assemblage de modules

Assemblage mécanique : assemblage de pièces moulées avec du matériel, des inserts et des composants complémentaires.

Assemblage mécanique : Intégration des pièces moulées avec tous les composants secondaires sous un même toit.

Assemblage mécanique : du moulage à l'assemblage complet.

3.Kit d'assemblage et emballage de protection

- Kitting : Consolidation de pièces dans des ensembles pré-emballés pour un assemblage plus rapide et plus facile.

Emballage personnalisé : Conçu pour un transport sûr et une utilisation optimale de l'espace de chargement.

Étiquetage et codage à barres : identification par code à barres pour une logistique et un flux de chaîne d'approvisionnement simplifiés.

4.Traitement thermique

Recuit : Améliore la flexibilité et réduit la fragilité pour préparer les pièces au façonnage ou à l'usinage.

Trempe et revenu : assure une résistance et des performances durables aux pièces fonctionnelles.

5. Nettoyage et affinage des bords

Nettoyage de précision : nettoie les pièces en profondeur pour un usinage, un revêtement ou un assemblage en douceur.

Ébavurage avancé : élimination précise des bavures grâce au polissage automatisé et à la finition laser.

Quatorzièmement : Technologie de traitement

Forgeage par laminage

Caractéristiques

- Le forgeage par laminage utilise des outils rotatifs spécialisés pour façonner progressivement des billettes métalliques chauffées en composants précis et durables

- Améliore la microstructure du métal et les propriétés mécaniques pour des performances supérieures

Applications

- Fabrication d'arbres, d'engrenages et de pièces de transmission automobiles nécessitant une longue durée de vie

- Production de composants aérospatiaux où le rapport résistance/poids est critique

Forgeage à matrice ouverte

Caractéristiques

- Le forgeage à matrice ouverte façonne des billettes métalliques chauffées à l'aide de matrices plates ou simples

- Coût d'outillage inférieur par rapport au forgeage en matrice fermée, ce qui le rend économique pour la production en petites séries

- Permet une flexibilité dans la production d'une large gamme de tailles

Applications

- Pièces forgées de grandes dimensions pour engins de chantier, telles que poutres et châssis de support

- Pièces d'équipement minier robustes telles que des arbres, des rouleaux et des composants de concasseur

Forgeage en matrice fermée

Caractéristiques

- Le forgeage à matrice fermée place des ébauches métalliques chauffées dans des matrices de précision, avec des presses hydrauliques ou mécaniques remplissant toute la cavité

- Produit des pièces avec une précision dimensionnelle, une cohérence et des formes complexes exceptionnelles

- Optimisé pour la production en grande série de composants de précision

Applications

- Fabrication d'engrenages, de vilebrequins et de bielles pour automobiles

- Composants aérospatiaux à haute résistance nécessitant des tolérances strictes

- Pièces pour systèmes ferroviaires, usines pétrochimiques et machines lourdes

Forgeage superplastique

Caractéristiques

- Utilise les propriétés superplastiques des métaux à des températures et des taux de déformation spécifiques pour permettre un formage précis

- Capable de produire des formes extrêmement complexes et de haute précision

- Il en résulte une structure interne plus uniforme et plus raffinée pour des performances améliorées

Applications

- Principalement utilisé dans l'industrie aérospatiale pour les composants d'ingénierie avancés

- Idéal pour la fabrication de pièces complexes et de haute spécification telles que des composants de moteurs d'avion et des aubes de turbine

Quinze : Présentation du flux de travail

Pour garantir que chaque fixation métallique répond aux spécifications précises du client, nous suivons un processus rigoureux d'assurance qualité en neuf étapes, allant de l'examen technique initial à la validation après livraison.

Procédure 1 : Choisir le bon alliage métallique

Avant le lancement de la production, notre équipe d'ingénieurs collabore étroitement avec nos clients afin de garantir que chaque pièce est conçue pour répondre précisément à leurs exigences. Grâce à des logiciels de CAO avancés, nous créons des modèles 3D précis et effectuons des analyses et des optimisations approfondies pour garantir la fonctionnalité et la fabricabilité.

Procédure 2 : Trempe et revenu

Nous proposons une large sélection de matériaux métalliques, notamment des alliages d'aluminium, de l'acier inoxydable, du cuivre et bien d'autres. En fonction des exigences spécifiques de chaque pièce, nous sélectionnons le matériau le plus adapté pour garantir des performances, une résistance et une durabilité optimales.

Procédure 3 : Forgeage

Après avoir sélectionné le matériau approprié, nous élaborons un programme d'usinage CNC détaillé. Grâce à la technologie de commande numérique par ordinateur, nous contrôlons précisément la trajectoire et la profondeur de coupe de chaque outil afin de garantir la précision dimensionnelle et la régularité de chaque pièce.

Procédure 4 : Refroidissement

Nos machines-outils CNC exécutent un usinage de précision automatisé basé sur des instructions de programmation numérique, réalisant des opérations de découpe et de façonnage précises pour former des composants complets. Ce processus contrôlé par ordinateur garantit une précision dimensionnelle et une reproduction des détails constantes sans intervention manuelle, garantissant ainsi l'uniformité de chaque pièce.

Procédure 5 : Finition de précision

Toutes les pièces usinées sont soumises à des contrôles de qualité rigoureux à l'aide d'équipements de mesure de précision pour vérifier minutieusement les dimensions, les tolérances et les finitions de surface, garantissant ainsi une conformité totale avec les spécifications de conception.

Procédure 6 : Usinage

Pour répondre aux besoins spécifiques de vos applications, nous proposons des options complètes de post-traitement, incluant le polissage mécanique, le thermolaquage, l'anodisation et d'autres traitements de surface spécialisés. Ces procédés de finition améliorent simultanément les qualités esthétiques et les performances fonctionnelles, améliorant significativement la protection contre la corrosion et l'usure, tout en obtenant l'aspect visuel souhaité.

Procédure 7 : Traitement de surface

Une fois toutes les inspections et le post-traitement terminés, les pièces moulées sont terminées et prêtes à être livrées aux clients ou assemblées en produits finis.

Procédure 8 : Vérification complète de la qualité

Il s'agit d'un processus complet d'inspection et de tests réalisé à chaque étape de la production. Il garantit que les matériaux, les dimensions, la résistance et les finitions de surface répondent à des normes strictes avant l'approbation des pièces pour livraison. Cette approche garantit cohérence, fiabilité et satisfaction client.

Procédure 9 : Emballage

Après une vérification de qualité réussie, tous les composants usinés CNC sont soumis à un emballage protecteur utilisant des matériaux de qualité industrielle adaptés aux spécifications des pièces et aux exigences d'expédition.

Procédure 10 : Exprimer les marchandises terminées

Cette expression peut faire référence à l’étape finale après la production, où les produits finis sont présentés, inspectés, emballés ou livrés au client.

Seizièmement : Ce que nos clients ont dit

Maximilien

Chef de produit, PM

"Le Zusammenarbeit mit Prime hat our Fertigungsprozess erheblich rationalisiert. Ihre Präzision und schnellen Durchlaufzeiten waren ein Schlüsselfaktor für unseren Produktionserfolg."

Kenta Sato

Responsable des achats, UACJ

« » "

Élias Söderberg

Superviseur de production, Sandvik AB

"Le rôle de Prime est d'améliorer l'efficacité du processus de production. La précision et la précision des manipulations ont une variété de facteurs de production pour votre cadre de production."

Dix-septième : Aperçu de la fabrication et de l'emballage

Dix-huitième : En résumé

La sélection des fournisseurs en fonderie va bien au-delà de la simple offre du prix le plus bas. Ce guide met en lumière les points essentiels : connaissance des procédés, expertise des matériaux, assurance qualité et fiabilité des approvisionnements à l'échelle mondiale. Le véritable avantage réside dans la collaboration avec un partenaire qui garantit les performances d'aujourd'hui tout en stimulant l'innovation de demain.

Informations essentielles pour les acheteurs B2B

- L'excellence technique est essentielle : la précision grâce à l'expertise : les pièces moulées d'aujourd'hui exigent un contrôle de processus qualifié et la capacité de gérer tout, des pièces simples aux géométries complexes.

- La qualité ne peut être compromise : objectif zéro défaut : un contrôle qualité rigoureux et une traçabilité complète protègent votre chaîne d'approvisionnement contre les reprises coûteuses ou les temps d'arrêt.

- Pensez en termes de coût total : au-delà du prix unitaire : un prix de pièce légèrement plus élevé peut réduire les dépenses globales en minimisant les risques et en améliorant la fabricabilité.

Portée mondiale, expertise locale

Avec un emballage d'exportation soigneusement conçu, une documentation précise et un service client proactif, nous rendons l'expédition internationale transparente et fiable.

Que vous ayez besoin d'une petite commande ou d'une couverture d'approvisionnement mondiale, PRIME fournit des solutions de fixation sur mesure avec l'évolutivité nécessaire pour s'adapter à votre croissance.

Recevez un devis compétitif sous 24 heures

Avec Prime, vous recevrez un devis compétitif sous 24 heures, ce qui vous fera gagner un temps précieux dans vos choix d'approvisionnement. Grâce à une réponse rapide, vous pourrez comparer les coûts, planifier les budgets et accélérer le calendrier de votre projet en toute confiance.

Personnalisez simplement les métaux

Trouver des pièces métalliques sur mesure de qualité supérieure n'est pas forcément compliqué. Chez Prime, nous vous guidons en trois étapes simples :

Trois décennies d'expérience de production fiable, livrées depuis nos propres installations

Composants conçus sur mesure pour vos applications spécifiques

Réseau de livraison mondial avec services logistiques de bout en bout

Devis rapides et transparents sans conditions cachées

Vos créations et informations restent entièrement confidentielles — c'est garanti

Une fois la conception et le prix confirmés, nous lancerons la production et gérerons l'expédition, en veillant à ce que tout arrive à temps.

Contactez-nous pour un devis gratuit et des conseils d'experts sur vos besoins en matériel personnalisé. Chez Prime, nous vous proposerons la solution idéale pour votre projet, garantissant qualité et précision à chaque étape.