Point de fusion du plastique : un guide complet pour les acheteurs industriels et les ingénieurs des matériaux ?

Votre nouveau composant en plastique s'est déformé et a cédé sur le terrain car il était installé près d'une source de chaleur. Vous devez maintenant faire face à des rappels de produits et à une réputation ternie, à cause d'une simple erreur d'interprétation des spécifications du matériau.

Pour les plastiques, le « point de fusion » est complexe. Les thermoplastiques ont une température de fusion spécifique (Tm) pour leur transformation, mais leur résistance thermique réelle dans un produit est mieux mesurée par la température de fléchissement sous charge (HDT), qui indique à partir de quel moment une pièce se déformera sous charge.

Pourquoi le « point de fusion » des plastiques est-il plus complexe que celui des métaux ?

On sait que les métaux possèdent un point de fusion unique et précis, point auquel ils passent de l'état solide à l'état liquide. Mais avec les plastiques, on utilise des termes comme « point de ramollissement » et « transition vitreuse », ce qui peut prêter à confusion.

Les plastiques se divisent en deux familles : les thermoplastiques, qui fondent et peuvent être remodelés, et les thermodurcissables, qui se carbonisent et brûlent au lieu de fondre. Parmi les thermoplastiques, le comportement thermique diffère considérablement entre les formes cristallines et amorphes, ce qui rend la notion de « point de fusion » unique trompeuse.

Thermoplastiques vs. Thermodurcissables

C'est là la principale différence. Les thermoplastiques (comme l'ABS, le polycarbonate et le nylon) peuvent être chauffés jusqu'à leur point de fusion, refroidis, puis refondus sans dégradation significative. C'est ce qui les rend idéaux pour le moulage par injection. Les thermodurcissables (comme l'époxy, le silicone et le polyuréthane) subissent une transformation chimique irréversible lorsqu'ils sont chauffés. Ils durcissent et ne fondent plus ; ils brûlent.

Thermoplastiques cristallins vs. thermoplastiques amorphes

C'est là que commence la véritable complexité.

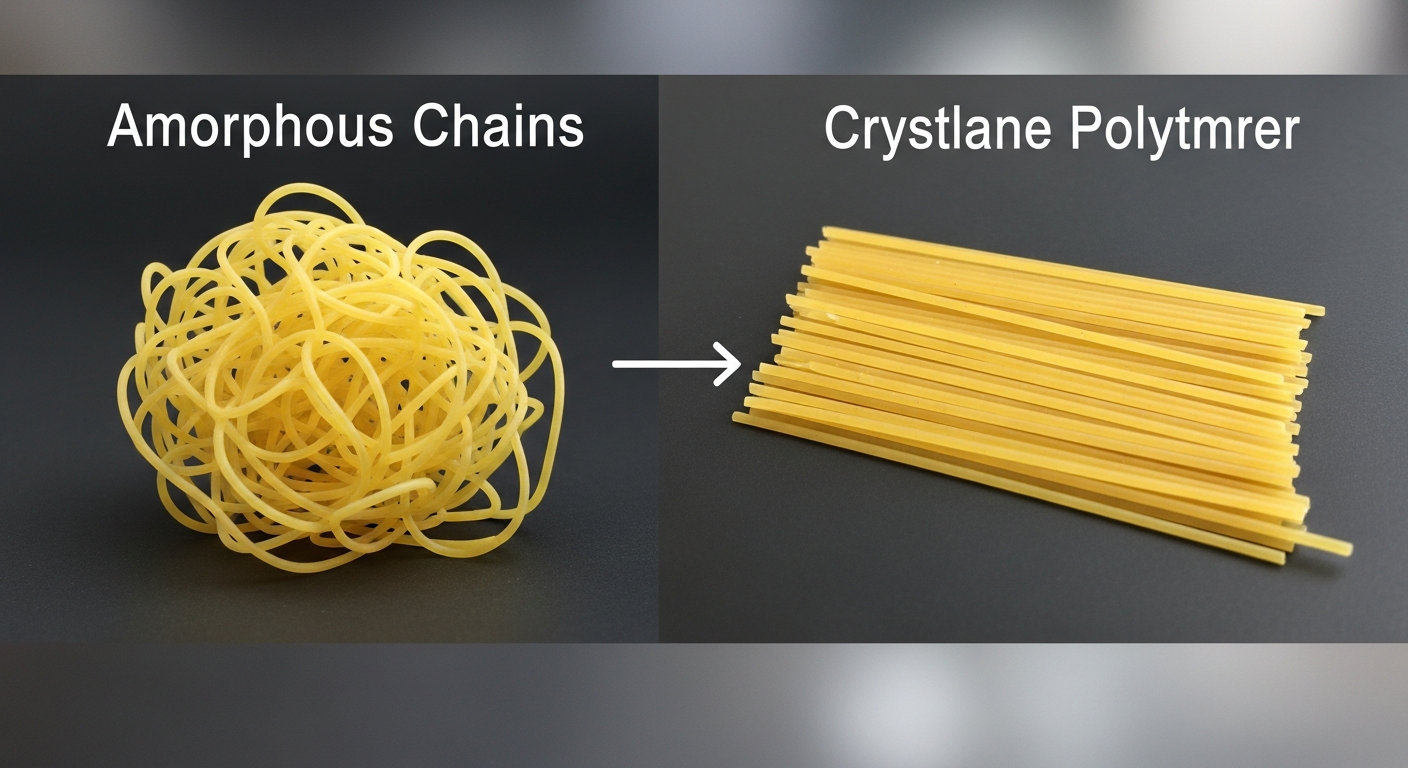

- Les plastiques amorphes (comme le PC et l'ABS) possèdent une structure moléculaire aléatoire et enchevêtrée. Ils n'ont pas de point de fusion propre. En revanche, ils présentent une température de transition vitreuse (Tg) , à laquelle ils passent d'un état dur et vitreux à un état mou et caoutchouteux.

- Les plastiques cristallins (comme le nylon et le PP) possèdent une chaîne moléculaire ordonnée et structurée. Ils présentent une température de transition vitreuse (Tg) et une température de fusion (Tm) à partir de laquelle les structures cristallines se décomposent et le matériau devient liquide.

Définitions pratiques pour les acheteurs

| Terme | Abréviation | S'applique à | Ce que cela signifie pour vous |

|---|---|---|---|

| Température de transition vitreuse | Tg | Tous les thermoplastiques | Le point où le plastique se ramollit et perd de sa rigidité. |

| Température de fusion | Tm | Thermoplastiques cristallins | Le point où le plastique devient liquide pour le moulage. |

| Température de déviation thermique | HDT | Tous les thermoplastiques | Le véritable indicateur de la stabilité structurelle d'une pièce à haute température. |

Quel est l'impact de la température de fusion sur le processus de moulage par injection ?

Vous avez spécifié un plastique haute température comme le PEEK pour votre pièce, mais les devis que vous recevez sont élevés. Cela s'explique souvent par les températures de transformation extrêmes requises, qui influent sur tout, des coûts énergétiques aux temps de cycle.

Le point de fusion détermine les paramètres essentiels du processus de moulage par injection, notamment la température du fourreau, la température du moule et le temps de séchage requis. Des réglages incorrects entraînent des défauts tels que des injections incomplètes, des marques de brûlure ou des pièces fragiles.

Réglage de la température du fût

Le cylindre de la presse à injecter est l'endroit où les granulés de plastique sont fondus. La température doit être réglée bien au-dessus de la température de transition vitreuse (Tg) du plastique et, pour les plastiques cristallins, de sa température de fusion (Tm). Si elle est trop basse, le plastique ne s'écoulera pas correctement, ce qui entraînera des pièces incomplètes (« pièces manquantes »). Si elle est trop élevée, le matériau risque de se dégrader, de perdre ses propriétés mécaniques et de présenter une décoloration ou des marques de brûlure.

Température du moule et durée du cycle

Le moule est chauffé ou refroidi à une température précise. Un moule chaud facilite l'écoulement du plastique fondu et permet de réaliser des détails complexes, tandis qu'un moule froid accélère la solidification de la pièce. Cette phase de refroidissement est souvent la plus longue du cycle de moulage par injection. Les plastiques à point de fusion élevé nécessitent plus d'énergie pour fondre et souvent plus de temps pour refroidir, ce qui allonge les temps de cycle et augmente le coût unitaire.

Séchage du matériau de pré-moulage

De nombreux plastiques, notamment les nylons et les polycarbonates, sont hygroscopiques, c'est-à-dire qu'ils absorbent l'humidité de l'air. Si ces granulés sont fondus sans avoir été préalablement séchés correctement, l'eau emprisonnée se transforme en vapeur, provoquant des bulles, des stries et une fragilité importante de la pièce finale. Les plastiques à

Comment adapter la résistance à la chaleur d'un plastique à son application ?

un point de fusion pour votre plastique , mais la pièce s'est déformée dans un environnement à seulement 120 °C. Ce type de défaillance fréquent s'explique par le fait que le point de fusion est un paramètre de transformation, et non un indicateur de performance.

Pour une évaluation concrète des performances, il est préférable de ne pas tenir compte du point de fusion et de se concentrer sur la température de fléchissement sous charge (HDT) . La HDT correspond à la température à laquelle une éprouvette standard de plastique commence à se déformer sous une charge spécifique ; c’est donc le meilleur indicateur de la performance structurelle à haute température.

Le rôle crucial de la température de fléchissement sous charge (HDT)

Le test HDT est défini par des normes telles que l'ISO 75. Il indique la température à laquelle le matériau perd sa rigidité et commence à se déformer. C'est la valeur que l'ingénieur doit utiliser lors de la conception d'une pièce en plastique soumise à des contraintes physiques dans un environnement chaud, comme un couvercle de moteur, un boîtier électronique ou un composant d'un système d'eau chaude.

Température d'utilisation continue (CUT)

Pour les pièces exposées à une chaleur intense pendant toute leur durée de vie (plusieurs milliers d'heures), il convient de tenir compte de la température d'utilisation continue. Inférieure à la température de déformation sous charge (HDT), cette valeur indique la température maximale que le matériau peut supporter durablement sans dégradation significative de ses propriétés. Ces données sont fournies par des fournisseurs de matériaux reconnus tels que DuPont ou SABIC .

Plastiques courants et leurs propriétés thermiques

| Matière plastique | Taper | Température de fusion (Tm) Approx. | HDT à 0,45 MPa environ. | Usage courant |

|---|---|---|---|---|

| ABS | Amorphe | N/A (Tg ~105°C) | 98°C | Boîtiers électroniques, biens de consommation. |

| Polycarbonate (PC) | Amorphe | N/A (Tg ~150°C) | 130°C | Lentilles, lunettes de sécurité, protections de machines. |

| Nylon 6/6 (PA66) | Cristalline | 265°C | 90°C (Non rempli) | Engrenages, roulements, composants structurels. |

| PEEK | Cristalline | 343°C | 152°C (Non rempli) | Aérospatiale, médical, joints d'étanchéité haute performance. |

Les additifs et les charges peuvent-ils modifier le point de fusion d'un plastique ?

Vous avez reçu un devis pour une pièce en nylon renforcé de fibres de verre, bien plus performante à haute température que la version standard. Comprendre le fonctionnement des additifs est essentiel pour choisir des matériaux performants et économiques.

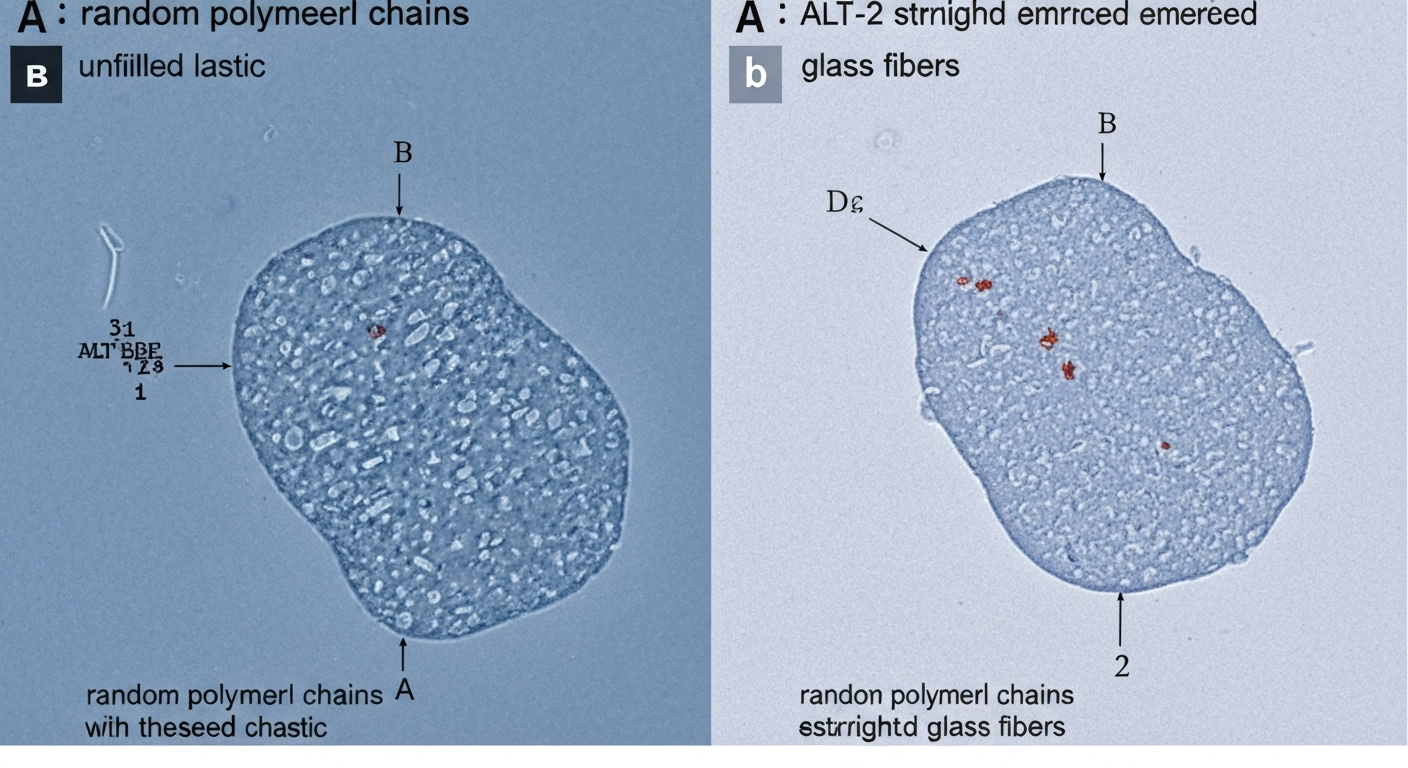

Les charges comme la fibre de verre ne modifient pas le point de fusion fondamental (Tm) du plastique, mais elles augmentent considérablement sa température de fléchissement sous charge (HDT) et sa rigidité, permettant à la pièce de conserver sa forme à des températures beaucoup plus élevées.

La puissance des renforts

L'ajout de fibres de verre ou de carbone coupées à un thermoplastique est comparable à l'ajout d'armatures en acier à du béton. La résine plastique fond toujours à la même température, mais le réseau interne rigide de fibres empêche le matériau composite de se déformer ou de s'affaisser jusqu'à ce que des températures beaucoup plus élevées soient atteintes. Un Nylon 6/6 chargé à 30 % de fibres de verre , par exemple, peut présenter une (HDT) d'environ 250 °C , soit une amélioration considérable par rapport aux 90 °C de son homologue non chargé.

Le rôle des modificateurs d'impact et des plastifiants

D'autres additifs peuvent modifier les performances thermiques. Les modificateurs d'impact sont des polymères caoutchouteux ajoutés pour améliorer la ténacité, mais ils abaissent souvent légèrement la température de transition vitreuse. Les plastifiants sont ajoutés à des matériaux comme le PVC pour les rendre souples et flexibles, ce qui réduit considérablement leur température de transition vitreuse et leur résistance à la chaleur.

Matières vierges vs. matières recyclées

Dans notre usine, nous recevons fréquemment des questions concernant l'utilisation de broyés (matériaux recyclés issus de moulages précédents) pour réduire les coûts. Bien que cette pratique soit courante, il est essentiel d'en contrôler le pourcentage. Un excès de broyés peut entraîner une diminution de la masse moléculaire, provoquant une légère baisse du point de fusion et une réduction plus importante des propriétés mécaniques et de la température de déformation sous charge (HDT). Pour les applications critiques, nous recommandons systématiquement l'utilisation de matériaux 100 % vierges, comme indiqué dans notre documentation PPAP. Vous souhaitez discuter des options de matériaux ? Contactez notre équipe d'ingénierie .

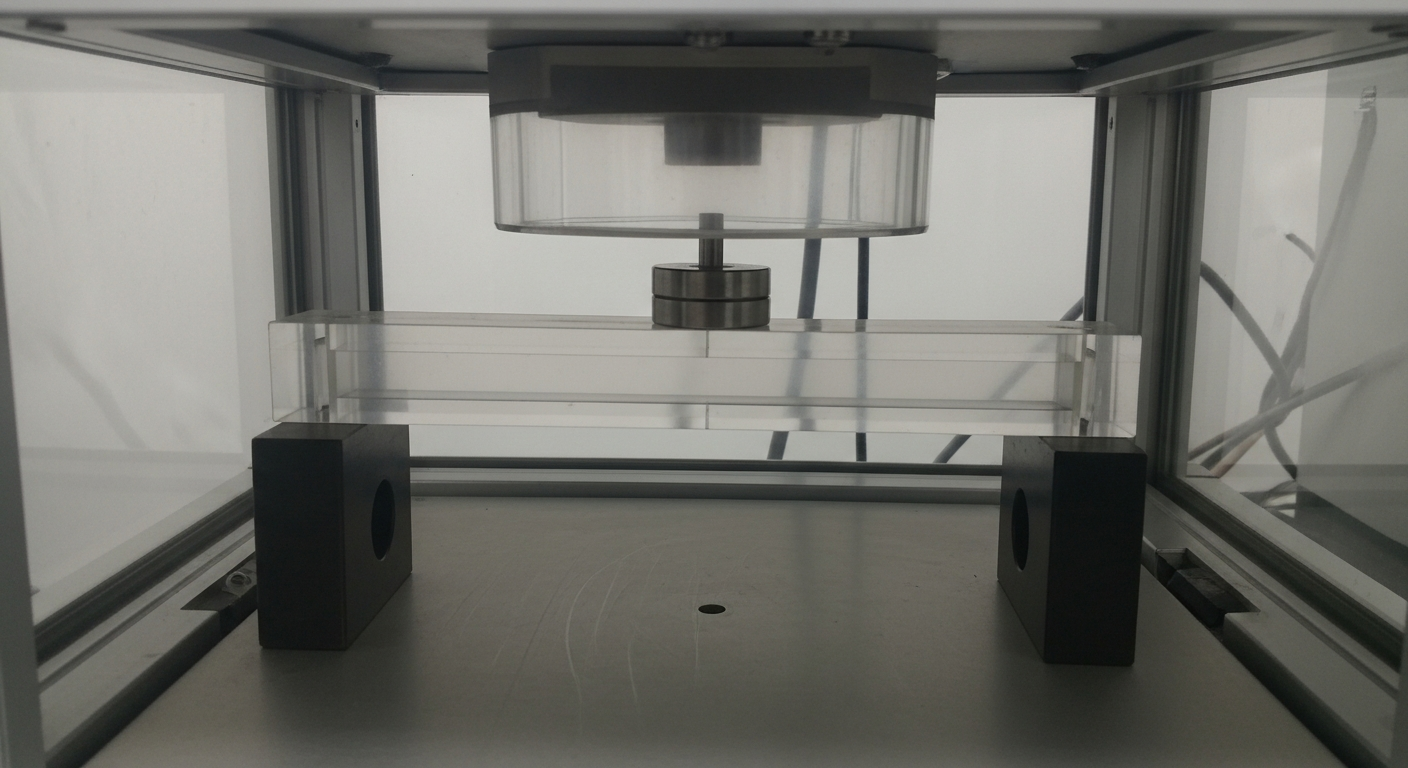

Comment vérifie-t-on les propriétés thermiques d'un plastique dans le cadre du contrôle qualité ?

Vous avez validé un design à partir d'une fiche technique, mais comment vous assurer que les granulés de plastique livrés à l'usine sont bien conformes à ces spécifications ? Un processus de contrôle qualité rigoureux est indispensable.

Nous vérifions les propriétés des matériaux à l'aide de deux méthodes clés : l'examen du certificat d'analyse (CoA) du fournisseur de matériaux pour chaque lot et l'utilisation d'équipements de laboratoire comme le calorimètre différentiel à balayage (DSC) pour confirmer les caractéristiques thermiques comme le point de fusion.