Quelle est l'épaisseur minimale et maximale que Prime peut gérer pour les composants estampés personnalisés ?

Vous concevez un nouveau produit et vous hésitez à déterminer si votre pièce en tôle est trop fine pour être formée ou trop épaisse pour être découpée ? Spécifier une épaisseur de matériau hors de portée du fournisseur peut entraîner des modifications de conception coûteuses, des ruptures d'outillage et des retards de production importants.

Nous traitons généralement des épaisseurs de matériau allant de 0,1 mm (0,004") pour les composants électroniques délicats à 12 mm (près de 0,5") pour les composants structurels robustes. Cependant, la limite précise pour votre pièce dépend fortement du type de matériau, de sa complexité et du tonnage de presse requis.

J'ai été confronté à cette question des deux côtés : d'abord comme acheteur aux États-Unis, cherchant des réponses claires, puis, depuis plus de 30 ans, à la tête de Prime Metals . Je peux vous assurer qu'un simple chiffre ne suffit jamais. La véritable réponse réside dans la compréhension de l'interaction entre votre conception et la physique du formage des métaux. Explorons les facteurs qui définissent véritablement nos capacités d'emboutissage pour votre projet.

Comment l'épaisseur minimale est-elle déterminée pour l'emboutissage de faible épaisseur ?

Lorsqu'il s'agit de feuilles et de cales, le défi n'est pas la force, mais la finesse. Le contrôle des matériaux ultra-minces nécessite un outillage spécialisé et une compréhension approfondie de leur comportement.

Le défi du retour élastique et de la ductilité des matériaux

Les matériaux minces, notamment les alliages à haute résistance, ont tendance à reprendre leur forme initiale après formage. Il est donc nécessaire de cintrer le matériau avec précision pour qu'il retrouve l'angle correct. Pour les matériaux d'une épaisseur inférieure à 0,2 mm, cela nécessite un contrôle extrêmement précis de la matrice, de la vitesse de la presse et des propriétés du matériau.

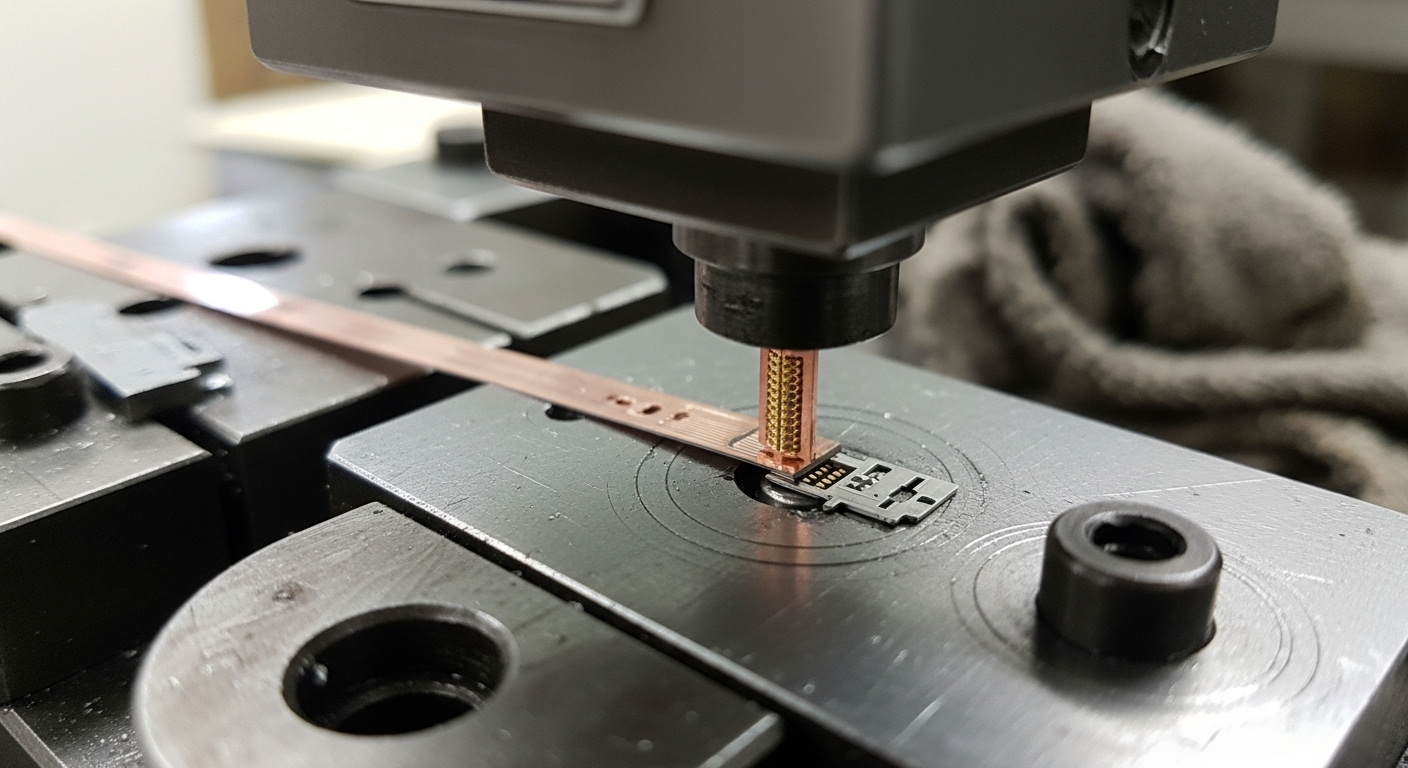

La nécessité d'un outillage de précision

Pour l'emboutissage de fines épaisseurs, le jeu (l'espace entre le poinçon et la matrice) est microscopique. Trop grand, il provoque une bavure ; trop petit, l'outil s'use prématurément. Nos outilleurs maîtrisent la création de matrices dont le jeu se mesure en microns afin de garantir une coupe nette et sans bavure à chaque passage, même sur les matériaux les plus fins.

Applications courantes de l'estampage fin et du micro-estampage

Nous travaillons généralement avec des matériaux de faible épaisseur pour les industries exigeant précision et miniaturisation. Cela comprend :

- Electronique : blindage EMI/RFI, contacts de batterie, cadres de connexion et connecteurs.

- Médical : Composants d'instruments chirurgicaux et pièces d'appareils de diagnostic.

- Aérospatiale : cales, joints et supports légers.

Quelles capacités de presse sont nécessaires pour obtenir une épaisseur maximale ?

L'emboutissage de tôles épaisses est un jeu de force immense. Le principal facteur limitant est le tonnage, soit la force maximale que nos presses peuvent exercer pour cisailler et former le matériau.

Le rôle crucial du tonnage de presse

Cisailler une pièce d'acier de 10 mm d'épaisseur exige une force considérable. Notre parc de presses s'étend de 25 tonnes pour les petites pièces à 800 tonnes pour les pièces de forte épaisseur. Le tonnage requis dépend directement de la résistance au cisaillement du matériau et de la longueur totale de la coupe. Pour toute demande, nos ingénieurs calculent d'abord le tonnage requis afin de garantir que nous disposons de la machine adaptée à la tâche.

L'importance de la résistance et de la conception des outils

La force requise pour emboutir du métal épais ne se contente pas de façonner la pièce ; elle met à rude épreuve l'outil. Nos matrices de forte épaisseur sont fabriquées à partir d'aciers à outils robustes comme le D2, avec des sections renforcées pour résister à des millions de cycles d'impacts importants. Une mauvaise conception des outils est l'une des principales raisons pour lesquelles les fournisseurs peu expérimentés échouent à travailler avec des matériaux épais.

Exemples d'applications d'emboutissage de gros calibre

Nos capacités de tonnage élevé sont essentielles pour les industries exigeant résistance et durabilité. Nous produisons une large gamme de pièces embouties sur mesure , notamment :

- Automobile : Composants de châssis, supports de suspension, supports de moteur.

- Construction : Connecteurs structurels, plaques de base, quincaillerie robuste.

- Agriculture : Châssis d'équipement et composants d'outils.

Comment le type de matériau affecte-t-il les limites d'épaisseur d'emboutissage ?

Tous les métaux ne se valent pas. Le choix du matériau influence considérablement l'épaisseur que nous pouvons emboutir. L'emboutissage d'une pièce en aluminium de 5 mm est très différent de celui d'une pièce en acier inoxydable de 5 mm.

Estampage de matériaux mous et durs

Les matériaux plus tendres comme l'aluminium, le cuivre et l'acier doux présentent une résistance au cisaillement plus faible, ce qui signifie qu'ils nécessitent moins de tonnage pour la découpe et le formage. Cela nous permet souvent de les emboutir à des épaisseurs plus importantes sur une presse donnée. Les matériaux plus durs, comme les aciers à haute résistance et l'acier inoxydable, résistent à la déformation et nécessitent une force nettement supérieure.

Un guide d'épaisseur basé sur les matériaux

Ce tableau donne une idée générale de l'impact du choix du matériau sur les capacités d'épaisseur. Il s'agit d'estimations approximatives ; des géométries complexes peuvent réduire ces valeurs maximales.

| Type de matériau | Épaisseur maximale typique (sur une presse de 800 tonnes) | Considérations relatives à l'estampillage des clés |

|---|---|---|

| Aluminium (5052) | ~ 12 mm (0,47") | Faible force requise, mais sujet au grippage ; nécessite une lubrification. |

| Acier doux (1018) | ~ 10 mm (0,39") | Comportement très formable et prévisible, la base de référence de l'industrie. |

| Acier inoxydable (304) | ~ 6 mm (0,24") | Force élevée requise, durcissement rapide du travail, usure élevée de l'outil. |

| Acier HSLA | ~ 8 mm (0,31") | Force supérieure à celle de l'acier doux, retour élastique important. |

L'écrouissage et ses effets

Des matériaux comme l'acier inoxydable et certains alliages de cuivre s'écrouissent très rapidement. À mesure que le matériau est plié et formé, il devient plus dur et plus cassant. Pour les pièces complexes comportant de multiples pliages, il est nécessaire d'en tenir compte lors de la conception de l'outillage afin d'éviter les fractures, qui peuvent limiter l'épaisseur pratique pour les géométries embouties ou complexes.

Comment la complexité des pièces influence-t-elle les contraintes d’épaisseur ?

Une simple rondelle plate est une chose ; un boîtier embouti complexe en est une autre. La géométrie de votre pièce joue un rôle essentiel dans la détermination de la plage d'épaisseurs réalisable.

Emboutissage profond ou découpage simple

Le découpage consiste simplement à découper une forme 2D ; ses limites sont donc principalement liées au tonnage. L'emboutissage profond consiste à étirer une pièce métallique brute pour lui donner une forme 3D, comme une boîte ou un boîtier. Pour les matériaux épais, les forces nécessaires à l'étirage du métal sont énormes. Pour les matériaux fins, le matériau est sujet au plissement ou à la déchirure. Il existe un équilibre idéal entre l'épaisseur du matériau et la profondeur d'emboutissage.

L'impact des rayons serrés et des traits nets

Le pliage d'un métal épais autour d'un angle vif crée une concentration de contraintes importante. Essayer de former un rayon trop serré par rapport à l'épaisseur du matériau est une cause majeure de fissuration. En règle générale, comme le reconnaissent des organisations comme la Precision Metalforming Association (PMA) , le rayon de pliage intérieur minimal doit être au moins égal à l'épaisseur du matériau.

Équilibrer les fonctionnalités avec le flux de matériaux

Dans un outil progressif, le métal s'écoule et s'étire d'une station à l'autre. Les caractéristiques de la pièce doivent être conçues pour permettre cet écoulement. Les trous percés trop près d'un pli peuvent se déformer. Les sections étroites peuvent créer des points faibles qui se rompent sous la contrainte de formage, en particulier avec des matériaux plus épais et moins flexibles. Notre analyse de conception pour la fabricabilité (DFM) analyse systématiquement ces points de rupture potentiels.

Comment déterminons-nous le processus adapté à votre projet ?

Nous n'attendons pas de vous que vous soyez un expert en emboutissage. Notre mission consiste à partir de votre conception et à concevoir un procédé fiable et reproductible pour la produire. C'est ainsi que nous garantissons le succès dès le premier contact.

Étape 1 : Demande de devis et examen de la conception pour la fabricabilité (DFM)

Dès que vous nous transmettez votre plan et vos spécifications, notre équipe d'ingénieurs les analyse immédiatement. Nous calculons le tonnage requis, évaluons le matériau et recherchons les caractéristiques susceptibles de poser problème, comme les rayons serrés ou les emboutissages profonds. Nous vous fournissons ces informations en amont.

Étape 2 : Sélection des matériaux et stratégie d'outillage

Sur la base de l'analyse DFM, nous confirmons le choix du matériau et planifions l'ensemble du processus d'emboutissage. S'agira-t-il d'une matrice mono-étagée ou d'une matrice progressive multi-étagée ? Quel acier à outils est nécessaire ? Cette étape de planification est cruciale pour garantir la qualité et maîtriser les coûts.

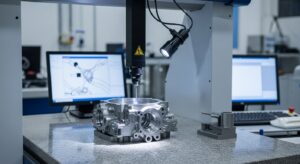

Étape 3 : Prototypage et inspection du premier article (FAI)

Avant de lancer la production en série, nous produisons une première pièce à partir de l'outil de production. Cette pièce est soumise à un contrôle rigoureux, mesurant chaque caractéristique par rapport à votre plan. Nous vous fournissons un rapport FAI détaillé pour approbation, garantissant ainsi que notre procédé permet de produire votre pièce parfaitement avant le lancement de la série principale.

À propos de l'auteur

Je m'appelle Kevin. J'ai débuté ma carrière aux États-Unis, où je m'approvisionnais en matériel industriel et où j'ai pu constater par moi-même les coûts liés à la collaboration avec des fournisseurs incapables de tenir leurs promesses. Depuis 1993, j'applique ces leçons durement acquises à la création de Prime Metals. Nous avons créé une usine alliant une ingénierie robuste à une communication transparente et à des systèmes qualité rigoureux (comme ISO 9001 et PPAP) qu'attendent les acheteurs internationaux. Nous ne nous contentons pas de vendre des pièces ; nous fournissons des solutions de fabrication.

Foire aux questions (FAQ)

Quelle est la différence entre le découpage et le découpage fin ?

Le découpage est le procédé standard de découpe d'une forme dans une tôle. Le découpage fin est une méthode spécialisée et plus précise qui combine haute pression et anneau en V pour produire un bord parfaitement cisaillé et droit, sans zone de fracture. Utilisé pour les composants de haute précision, il est généralement limité aux matériaux de moins de 12 mm.

Quel est le rapport entre le tonnage et l’épaisseur du matériau ?

Le tonnage est la force exercée par la presse. La force nécessaire est calculée en multipliant le périmètre de la coupe par l'épaisseur du matériau, puis par sa résistance au cisaillement. Doubler l'épaisseur du matériau revient à doubler le tonnage nécessaire à la coupe.

Pouvez-vous estamper des pièces à partir de matériaux pré-plaqués ou revêtus ?

Oui, nous travaillons fréquemment avec de l'acier pré-plaqué (galvanisé ou étamé électrolytiquement) et de l'aluminium pré-revêtu. Cette solution est souvent plus économique que le placage des pièces individuelles après emboutissage. L'outillage doit être conçu avec soin pour protéger le revêtement pendant le formage.

Qu'est-ce que le « retour élastique » et comment le contrôler ?

Le retour élastique est la tendance du métal à reprendre sa forme initiale après avoir été plié. Comme l'expliquent des sources comme Wikipédia sur le cintrage , on le compense en surpliant la pièce d'une valeur précise, déterminée par le type de matériau, l'épaisseur et le rayon de cintrage.

Prêt à démarrer votre projet ?

Notre expertise nous permet de maîtriser les complexités liées à l'épaisseur des matériaux, au tonnage et à l'outillage. Vous nous confiez la conception, et nous concevons une solution d'emboutissage robuste et économique pour la concrétiser.

Laissez notre équipe examiner votre projet et vous fournir un chemin clair vers la production.

➡️ Télécharger une demande de devis / Contacter Prime aujourd'hui