品質管理システム

プライムと呼ばれる品質基準

厳格なテストと認定プロセスを通じて、すべての製品が最高の業界基準を満たしていることを保証します。

1993年の創業以来、プライムは品質を成功の礎としてきました。ISO国際品質管理システムに基づき、原材料の調達から加工、最終製品の試験に至るまで、あらゆる段階で厳格な管理体制を維持することで、すべての部品が常に世界基準を満たす、あるいはそれを上回る品質を実現しています。

当社は、高度な試験機器を備え、経験豊富な検査チームのサポートにより、安定した製品性能と正確な寸法を保証し、安全で信頼性の高い産業用ハードウェア ソリューションをお客様に提供しています。

AQL – 出荷レベルの品質保証

Primeでは、出荷検査はAQL(許容品質限界)基準に基づいて実施しています。この統計的アプローチにより、各出荷品が軽微な欠陥、重大な欠陥、そして重大な欠陥について合意された許容基準を満たしていることが保証されます。規定のサンプリング計画を適用することで、検査効率とお客様の要件のバランスを取りながらリスクを最小限に抑えています。すべてのロットは、寸法精度、表面仕上げ、機械性能について検査され、記録文書とトレーサビリティられています。これにより、お客様は安全で信頼性が高く、毎回一貫した部品を受け取ることができます。

PPAP – 生産検証とコンプライアンス

高度な資格認定を必要とする業界向けに、IATF 16949に準拠した完全なPPAP(生産部品承認プロセス)文書を提供しています。PPAPレポートには、設計記録、エンジニアリング変更記録、プロセスフロー図、管理計画、MSA、寸法検査結果、材料/機能試験データが含まれます。提出は部品提出保証書(PSW)によって完了し、量産プロセスの能力、安定性、再現性を証明するものです。この構造化された検証フレームワークは、製品の品質だけでなく、長期的な供給信頼性も確保します。これにより、Primeが一貫した基準と監査対応の文書によってグローバルOEMプログラムをサポートできるという信頼が築かれます。

入荷材料とは、製造または生産プロセスで使用されるサプライヤーから受け取った原材料、部品、または半製品を指します。

受け入れ前に、すべての入荷材料は、材料試験証明書 (MTC)、化学組成レポート、コンプライアンス証明書 (RoHS、REACH など) の検証を含む厳格な文書レビューを受けます。同時に、固有のロット番号、サプライヤー データの記録、最低 10 年間の検索が可能なデジタル アーカイブを通じて、完全なバッチ トレーサビリティが確保されます。

各材料バッチは、設計図に対して校正済みの機器(マイクロメーター、CMM)を使用した寸法検証を受け、さらに標準化された照明下での目視検査による表面欠陥検出と重要な用途の顕微鏡分析が行われ、すべての逸脱が不適合システムに文書化されます。

各出荷品の代表的なサンプルは、XRF 分光法で元素組成が分析され、認定された研究室設備を使用して機械的特性 (硬度、引張強度) がテストされ、サプライヤーの仕様と社内品質ベンチマークの両方と比較された結果が示され、許容範囲外の発見に対するエスカレーション プロトコルが実行されます。

材料は、統計的に有効な AQL サンプリング プラン (標準品目は MIL-STD-105E レベル II、高リスク コンポーネントは 100% 検査) に従って検査され、その後、製造使用前の劣化を防ぐため、FIFO 在庫ローテーションと定期的な保存期間監査を実施しながら、管理された環境条件 (敏感な材料の場合は温度/湿度を監視) で保管されます。

工程内管理 (IPC) とは、前の製造工程中にすべての製造段階で品質基準が満たされていることを確認することを指します。

インプロセス制御では、較正されたセンサーと SPC (統計的プロセス制御) システムを使用して生産パラメータ (温度、圧力、速度など) を継続的にリアルタイムで監視し、事前定義された許容値からの逸脱を即座に検出するとともに、トレーサビリティと傾向分析のデータを自動的に記録して、不良品が生成される前に不適合を防止します。

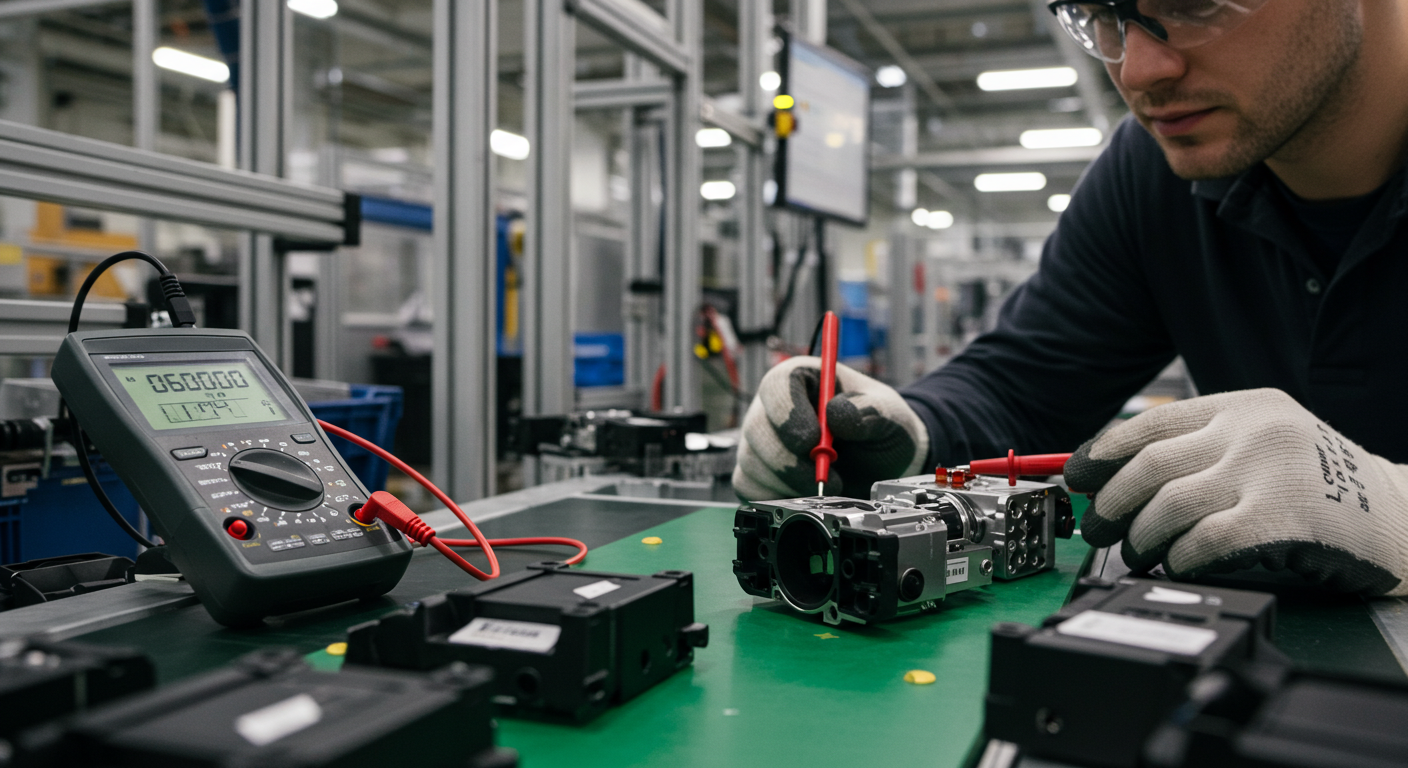

IPC では、製造シーケンス全体にわたる事前に決定された重要管理点において、技術者が精密機器 (CMM、光学コンパレータ)、材料特性テスト (硬度計、XRF 分析装置)、および機能チェック (リーク テスト、電気的導通) を使用して寸法検査を実行し、結果をエンジニアリング仕様と比較して文書化し、後続の処理の前に暫定的な製品適合性を確認することを義務付けています。

IPC は、仕様外の状態を識別すると、機械の再調整、ツールの交換、権限のある担当者によるプロセス調整などの即時是正プロトコルをトリガーし、影響を受ける仕掛品を隔離して、5Why や特性要因図などの方法論による根本原因分析を実施し、一時的な修正ではなく永続的なソリューションを実装します。

IPC では、すべての検査データ (測定値、テスト結果、オペレーターの署名) を、電子バッチ レコードまたは各ワークステーションで製品とともに移動する紙ベースのトラベラーを通じて体系的に記録することが義務付けられており、品質監査の完全なプロセス追跡可能性が確保され、医療機器に関する ISO 9001 や FDA 21 CFR Part 820 などの業界規制に準拠していることの法的証拠が提供されます。

最終検査は、出荷前に完成品に対して行われる最終的な包括的な品質管理検査であり、指定されたすべての要件(寸法、機能、外観、安全性の基準)を満たしていることを確認します。これは、不良品が顧客に届かないようにするための最後の「ゲート」として機能します。

最終検査には、エンジニアリング図面、顧客契約、業界規制 (ISO 9001 または ANSI 標準など) に記載されているすべての製品要件に対する厳格なテストが含まれ、重要な寸法、材料特性、表面仕上げ、ラベルの精度、機能パフォーマンスが、校正済み機器 (形状測定用 CMM、電子機器用マルチメーター、アセンブリ用トルク テスターなど) によってテストされ、リリース前にコンプライアンスが証明されます。

バッチ生産の場合、ANSI/ASQ Z1.4 (AQL レベル) などの統計的サンプリング プランが適用され、ユニットの代表的なサブセットが検査されます。このサブセットでは、欠陥が主要 (安全性/機能上のリスク)、軽微 (外観上の問題)、重大 (生命に関わる欠陥) に分類され、事前に設定された承認/拒否しきい値によって、制限を超えた場合に 100% 選別や生産停止などの是正措置がトリガーされます。

検査済みのすべての製品には、検査レポート、シリアル番号、テスト証明書、コンプライアンス宣言 (CE/FCC マークなど) などの完全な記録が必要であり、追跡可能性を確保するためにデジタルまたは物理的に保存されます。一方、不適合品は、根本原因分析 (RCA) を開始して将来のバッチでの再発を防止するために、詳細な不一致レポートとともに隔離ゾーンに隔離されます。

検査は、梱包の完全性(落下テスト、耐湿性)、正しいラベル(バーコード、危険記号)、適切な文書(商業送り状、材料安全データシート)の検証にまで及び、製品が輸送中も問題なく輸送され、輸出入規制に適合していることを確認します。また、積載コンテナに対してランダム監査を実施し、ステージング中に損傷が発生していないことを確認します。

出荷監査は、出荷直前に梱包された商品に対して行われる最終的な品質検証です。

監査では、出荷された品目を梱包明細書および注文書 (PO) の詳細 (SKU 番号、バッチ/ロット コード、シリアル番号、数量など) と物理的に照合し、バーコード スキャナーまたは RFID システムを使用して不一致がないことを確認します。また、不一致があると自動アラートがトリガーされ、施設から出荷される前に誤った出荷が停止されます。

すべての出荷は、輸送耐久性に関する ISTA や航空貨物安全性に関する IATA などの国際基準への準拠を証明するため、写真文書やチェックリストによる裏付けのもと、梱包材 (敏感な商品に対する防湿バリアなど)、緩衝材の適切性 (壊れやすい商品に対する落下試験認証)、規制マーク (危険物に対する危険表示、電子機器に対する CE/FCC シンボル) の検証を受けます。

重要な出荷書類(商業送り状、分析証明書(CoA)、化学物質等安全データシート(MSDS)、税関申告書)は、データの一貫性(重量、統一関税コード)、法令遵守(インコタームズ、輸出ライセンス)、顧客固有の要件(小売コンプライアンスタグなど)について監査され、潜在的な監査や紛争に対応するために少なくとも 5 ~ 7 年間デジタル アーカイブされます。

監査は、コンテナ/パレットの積載パターン(重量配分、ストラップの張力)と車両の状態(生鮮品の温度記録、高セキュリティ貨物のGPSシール)の検査にまで及び、多くの場合IoTセンサーを使用して輸送中の衝撃や傾きをリアルタイムで監視し、リスクが特定された場合は再梱包や運送業者の交代などの是正措置を開始します。

試験方法と機器

コーティング厚さ測定 | XRF分析装置

蛍光X線を使用して、材料のコーティングまたはメッキの厚さと組成を正確に測定する非破壊検査方法。

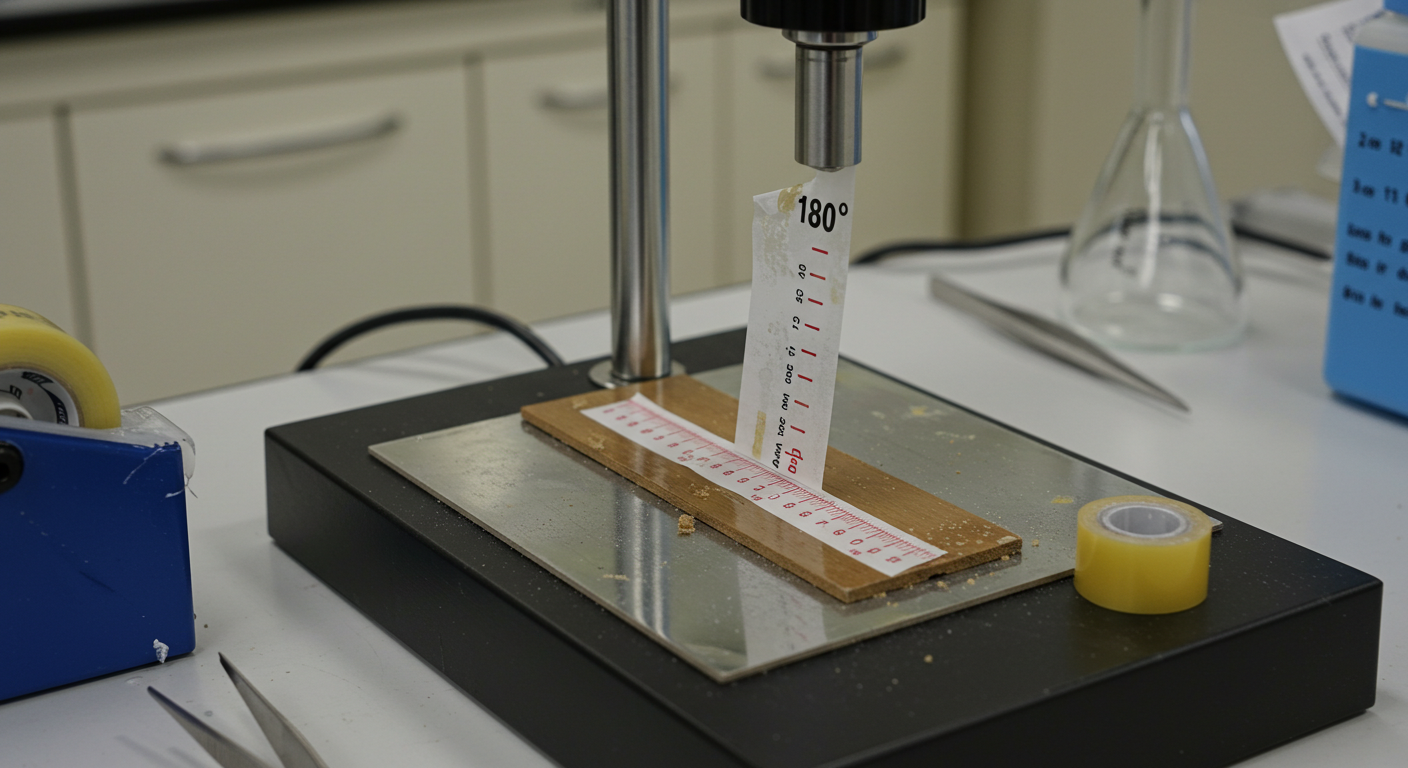

接着試験 | ASTM D3359

クロスカットテープ (方法 B) または X カットテープ (方法 A) を使用して基材へのコーティングの接着性を評価し、剥離に対する耐性を評価する標準化された方法。

硬度試験 | ロックウェルスケール

特定の荷重下での押し込み深さによって材料の硬度を迅速かつ正確に測定する方法。結果はロックウェル硬度の数値 (HRC、HRB など) として表示されます。

塩水噴霧試験 | ASTM B117

材料を制御された塩水ミスト環境にさらし、加速風化をシミュレートする標準化された耐腐食性評価。

当社の品質認証

1. ISO 9001:2015(品質マネジメントシステム)

コアフォーカス:リスクに基づく思考によるプロセスアプローチ

主な要件:

コンテキスト分析(第4項)メリット:業務効率と顧客満足度の向上

2. ISO 13485(医療機器 – QMS)

特別な要件:

より厳格な文書化とトレーサビリティ、

医療機器規制への準拠、

強化されたリスク管理

対象者:医療機器メーカーおよびサプライヤー

3. IATF 16949(自動車QMS)

ISO 9001との主な違い:

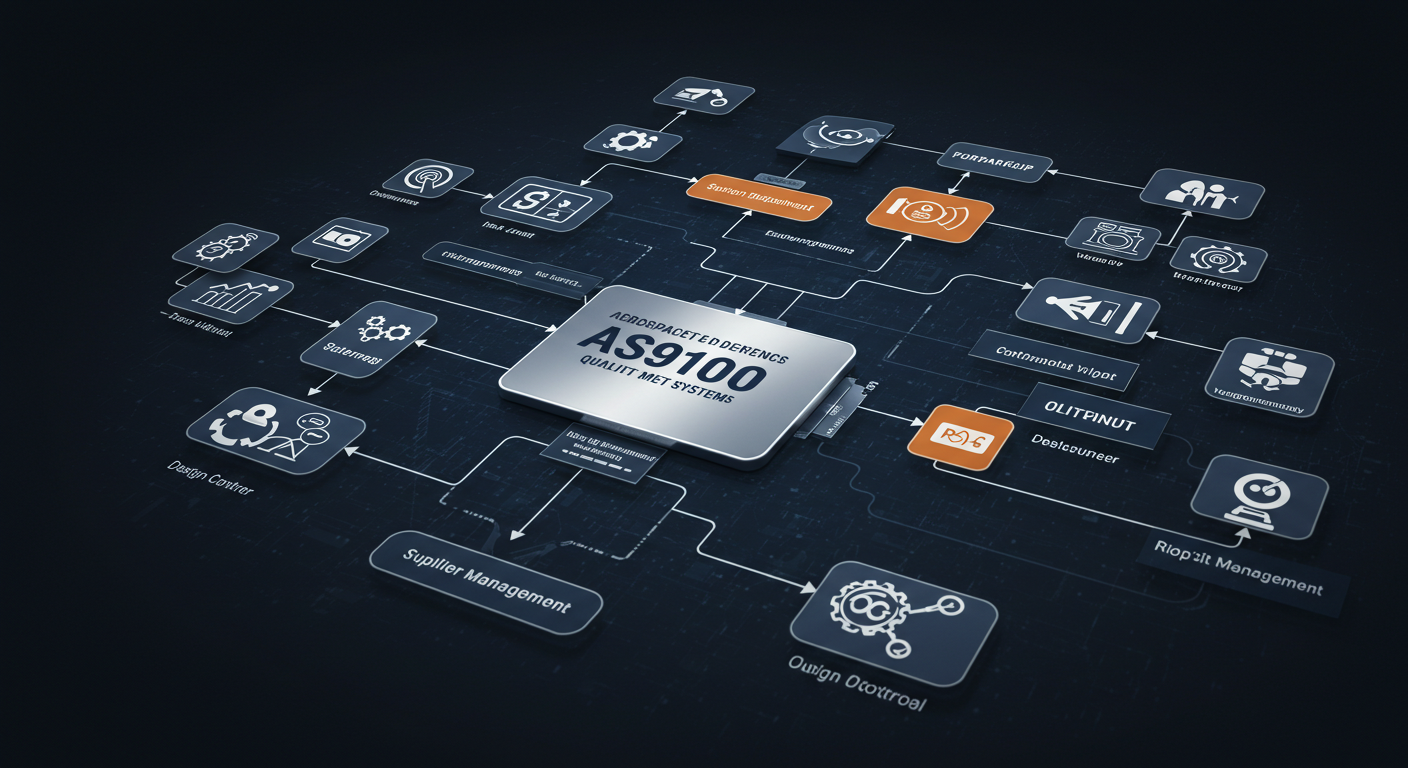

4. AS9100(航空宇宙および防衛QMS)

独自の要件:

初回品目検査(FAI)

偽造部品の防止

認証プロセス:

OASISデータベースへの登録が必要

監査の頻度が増加

エンドツーエンドの品質管理:供給から納品まで

製品設計と品質保証計画

コンセプトから SOP まで、当社は設計意図を厳格な QA (明確な仕様、プロセス制御、検証手順 (検査、テスト、検証)) と整合させ、一貫性のある準拠したパフォーマンスを実現します。

サプライヤー管理と原材料検証

承認ベンダー プログラム、デュアル ソーシング、契約上の品質条項 (MTR 検証、PMI/chem チェック、ロット レベルの記録に裏付けられている) により、供給とコンプライアンスが確保されます。

設計・エンジニアリング品質計画

当社のアプローチでは、CAD から製造まで、精密モデリング、シミュレーション、プロトタイピングを文書化された QA チェックポイントと組み合わせ、予測可能なパフォーマンスを確保します。

最終工程検査と機能テスト

機能テストでは、実際の負荷、圧力、熱条件をシミュレートし、出荷前に顧客の仕様に照らしてパフォーマンスを検証します。

安全な梱包と信頼できる物流

当社の物流チームは、信頼できる運送業者とエンドツーエンドの追跡のサポートを受けながら、海上、航空、鉄道の複合輸送を調整し、世界中に時間どおりに損傷なく配送することを保証します。

プライムの品質優位性:当社を選ぶ理由

世界中で、精密部品製造のお客様が、比類のない品質基準と献身的なサービスを求めて Prime を選んでいます。

1.30年以上の経験

過去30年間にわたり、私たちは材料の挙動、高度な製造技術、そして厳格な品質基準を熟知してきました。この経験により、非常に複雑な設計への取り組みから効率的な実行まで、あらゆる段階で正確な結果を得ることができます。

2.熟練した品質専門家

当社のチームは、ISO 9001および関連規格に精通した上級エンジニアと品質スペシャリストで構成されています。彼らは複雑な生産品質問題を解決する能力を備えており、常に最先端技術を追求するために継続的なトレーニングを受けています。

3.最新の試験機器

当社では、CMM、スペクトル アナライザー、硬度計、金属組織顕微鏡、機械試験装置を SPC、FMEA、MSA と併用して、正確で本格的な品質テストを提供しています。

4.カスタム品質管理計画

当社の品質管理へのアプローチは、製品の用途、性能要件、そしてグローバルスタンダードを統合し、完全にカスタマイズされています。これにより、初期プロトタイプから量産まで、あらゆるソリューションがお客様のニーズに正確に合致することを保証します。

5.品質の進化と顧客

当社は継続的改善の理念に基づき、データに基づく分析、体系的な内部監査、顧客からのフィードバックを統合してプロセスを合理化し、高品質の成果とパートナーシップの効率性の向上を実現しています。

6.即時のアフターサービス

待ち時間ゼロのアフターサービス:お客様の安心は待てません。専任チームが常に待機し、迅速なサポートとケアをご提供いたします。専門家によるリアルタイムのサポートをご利用いただけます。オンライントラブルシューティング、リモートサポート、迅速な部品発送など、

興味ありますか?私たちもそうでした。

プロジェクトの成功は精度にかかっています。Prime Fabworksがどのように品質保証を行っているか、詳細な品質管理ガイドラインをご覧ください。具体的なご不明点がございましたら、エンジニアリングチームがご説明いたします。

1.Prime Fabworks はどの国際品質基準に準拠していることが認定されていますか?

品質保証の証として、当社はISO 9001:2015認証を取得しています。この国際規格は当社の全プロセスにおける指針となり、提供するすべてのコンポーネントが最高の仕様と信頼性基準に基づいて製造されることを保証します。

2.Prime Fabworks はどのような具体的な方法で製品の均一性を維持していますか?

一貫性は、私たちが望む結果ではなく、私たちが設計する結果です。当社の認証済み品質システムは、SPCやIPQCといった予防的な管理体制に基づいて構築され、厳格な検査(FAIおよび最終監査)によって検証されています。さらに重要なのは、継続的なMSAを通じてデータの完全性を確保し、揺るぎない製品均一性を実現するためのクローズドループシステムを構築していることです。

3.Prime Fabworks の不適合製品への対処プロトコルは何ですか?

お客様のご満足が何よりも大切です。万が一問題が発生した場合は、当社のチームが体系的な8Dプロセスを直ちに実行します。お客様には随時情報をお届けし、迅速に問題を解決し、再発防止のための確実な対策を講じます。私たちは、あらゆる問題をパートナーシップを強化し、お客様のためにプロセスを改善する機会と捉えています。

4.Prime Fabworks はクライアント固有の品質管理ソリューションを提供していますか?

はい、もちろんです。品質管理は共同作業であると考えています。当社のエンジニアはお客様と協力し、お客様のビジョン、アプリケーションの課題、そして主要なパフォーマンス指標を理解します。そして、お客様と共に、成功を確実にするために、最も効果的な品質プロセスと検査基準を策定・実装します。

5.Prime Fabworks の品質テスト機能のどの側面が最も堅牢であると考えられますか?

高精度CMMや材料分析装置といった最高級のツールへの投資は当然のことながら、私たちの真の強みは人材にあります。経験豊富な品質エンジニアがこれらの技術を駆使し、綿密な検証を実施することで、製品の寸法精度、材料構成、そして全体的な品質に絶対的な信頼をお届けします。

24時間以内に競争力のある見積もりを受け取る

24時間以内に競争力のあるお見積もりをお約束します。効率的なワークフローと深い業界専門知識を組み合わせることで、正確な価格設定、確実なリードタイム、そして明確なテクニカルサポートをご提供いたします。これらはすべて、お客様がより迅速かつ賢明な購入決定を下せるよう設計されています。

シンプルにカスタマイズできる金属

最高品質のカスタムメタルパーツを見つけるのは、必ずしも難しいことではありません。Primeでは、3つの簡単なステップでお手伝いいたします。

自社施設で30年にわたる信頼できる製造経験

特定のアプリケーション向けに設計されたカスタム設計コンポーネント

エンドツーエンドの物流サービスを備えた世界規模の配送ネットワーク

隠れた条件のない、迅速で透明な見積もり

あなたのデザインと情報は完全に機密に保たれます — 保証します

デザインと価格をご確認いただいた後、生産を開始し、出荷を管理して、すべてが時間どおりに到着するようにいたします。

カスタムハードウェアのニーズについて、無料お見積もりと専門家によるアドバイスをご希望の方は、お気軽にお問い合わせください。Primeでは、お客様のプロジェクトに最適なソリューションを提供し、あらゆる段階で品質と精度を保証します。