面取り 101: エンジニアとメーカー向けの完全ガイド

届いた部品のエッジが鋭く、技術者が怪我をしてしまうような危険な状態になっていませんか?あるいは、ピンが穴にうまく入らず、簡単に組み立てられない部品に困っていませんか?

面取りとは、部品の2つの面の間に、通常45度の角度で形成される、角度のついた移行エッジのことです。主な目的は、鋭角なエッジを、そして部品の組み立てを容易にするためにガイドを設けることです。

アメリカのバイヤーとして、面取りのような単純で見過ごされがちな特徴が製品の成否を分けることを目の当たりにしてきました。プライムメタルズを30年以上経営してきた今、私は工場の現場からその違いを目の当たりにしています。明確に定義された面取りは、思慮深い設計と高品質な製造プロセスの証です。単に刃先を滑らかにするだけでなく、安全性、機能、さらにはコストにも影響を与える重要な特徴です。さあ、知っておくべきすべてのことを詳しく見ていきましょう。

単純な面取りがエンジニアリング設計においてなぜそれほど重要なのでしょうか?

面取りは些細なディテールとして軽視されがちですが、この小さな角度のついた面は、驚くほど多くの大きな問題を解決します。面取りを無視すると、取り扱い時の怪我、組み立て不良、部品の損傷につながる可能性があります。

面取りは、脆く鋭利な刃先を取り除くため、非常に重要です。これにより、作業者の安全性が向上し、刃先の欠けや破損を防ぎ、組み立て時にピン、ボルト、その他の部品をガイドするリードインが形成されます。

安全と取り扱いについて

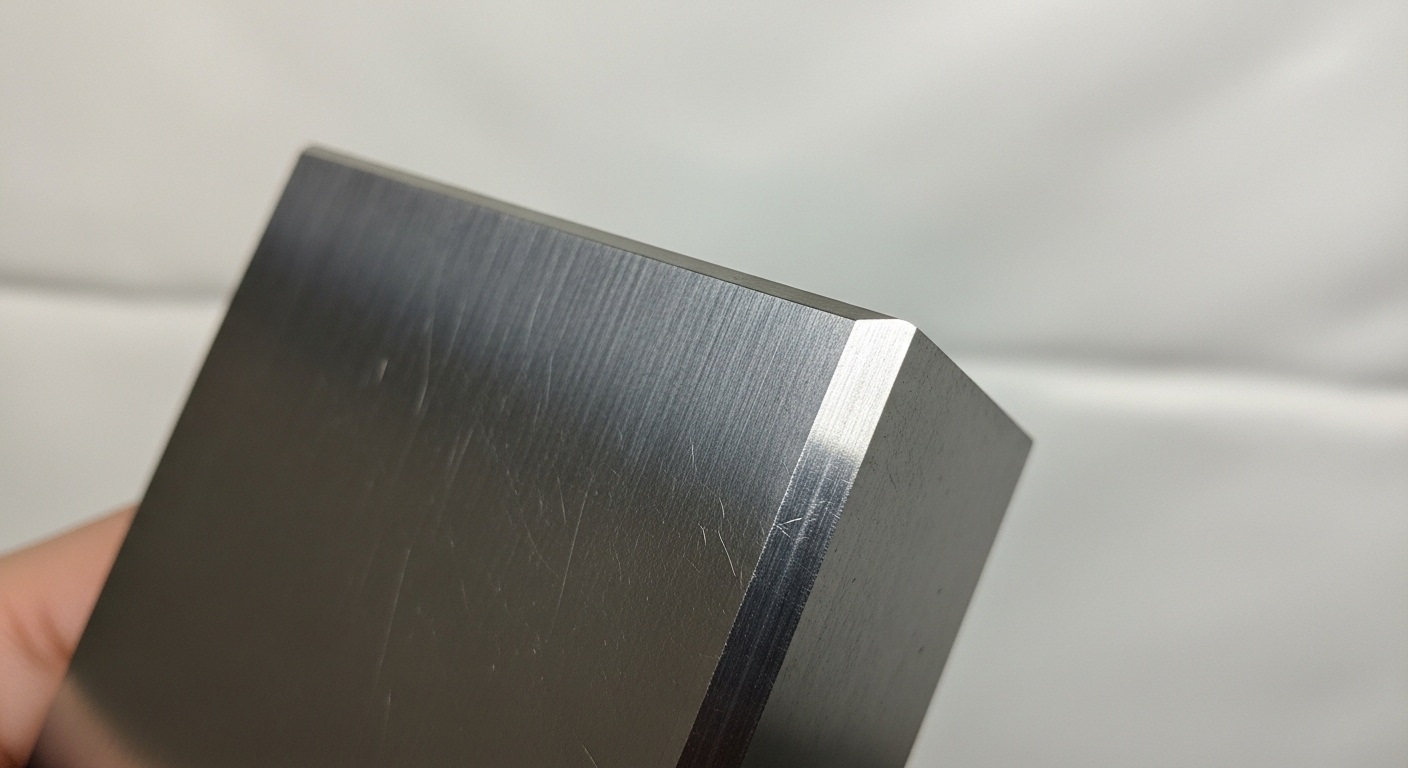

面取りを施す最も重要な理由は安全性です。機械加工または切断されたばかりの金属のエッジはナイフのように鋭く、作業者、技術者、あるいはエンドユーザーを簡単に切り傷つける可能性があります。図面に「すべての鋭角エッジを切断してください」といった簡単な指示を添えることは、すべての角に小さな面取りまたはRを付けるための基本的な指示であり、部品のライフサイクル全体を通して安全に取り扱うことができるようにします。

組み立てを支援する

平らな先端のピンを、全く同じ直径の鋭角な穴に押し込もうとするとどうなるか想像してみてください。ほぼ不可能です。面取りを施すことで、漏斗のような役割を果たします。面取りによって2つの部品が互いにガイドされ、わずかなずれが補正され、組み立ての速度と信頼性が向上します。これは、手動組立ラインと自動組立ライン。

損傷を防ぎ耐久性を向上させる

鋭利な90度の角は弱点です。他の物体にぶつかると、欠けたり、へこんだり、転がったりしやすくなります。その結果、バリが発生し、機能に支障をきたす可能性があります。面取りを施すことで、この脆弱な角を取り除き、輸送、取り扱い、そして動作中の損傷に対する耐性を大幅に向上させた、頑丈で角度のある表面に置き換えることができます。

図面上で面取りを正しく指定するにはどうすればよいでしょうか?

製造業者である私たちがお客様の設計意図をどのように解釈するかは、図面します。ここでの曖昧さは、お客様のご期待に沿えない部品を生み出す可能性があります。

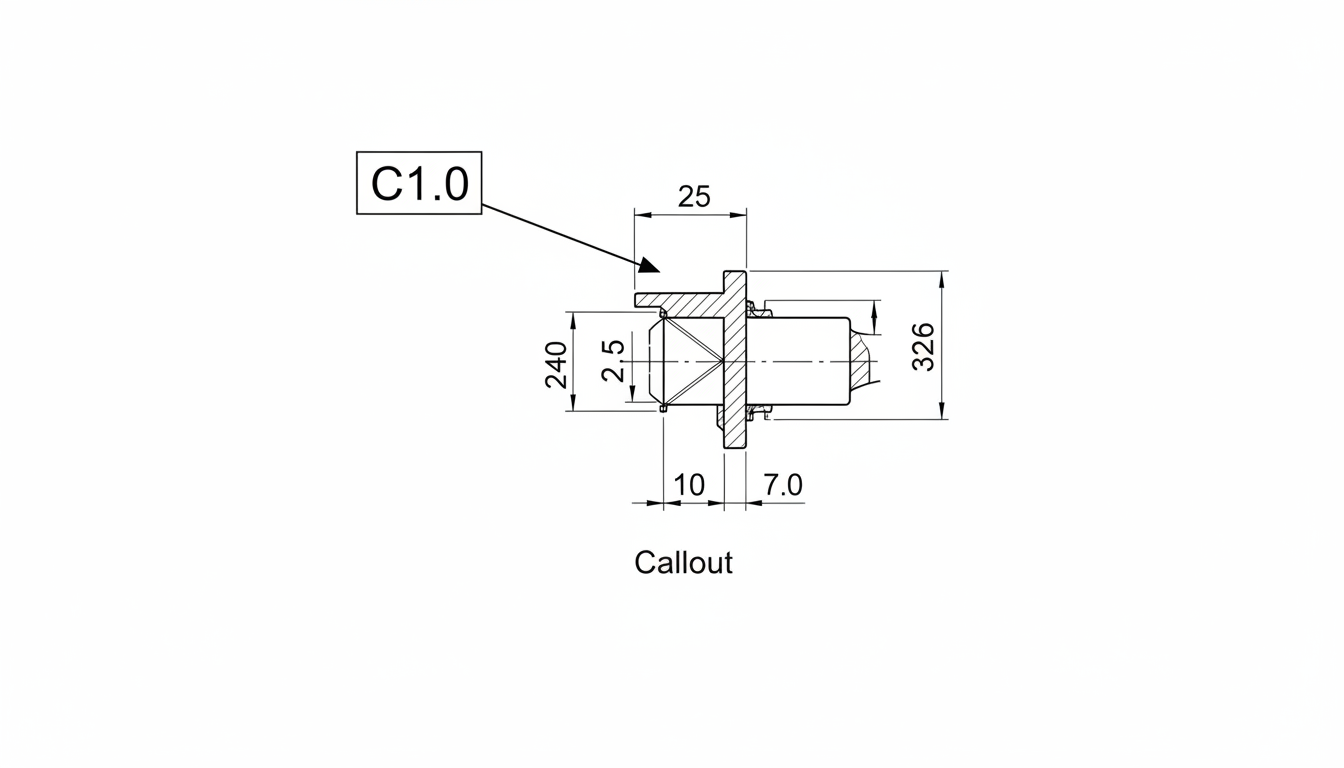

面取りは通常、角度と距離(例:1mm x 45°)のどちらかの方法で指定します。または、45°以外の角度の場合は2つの距離(例:1mm x 2mm)で指定します。これらは特定のエッジに適用することも、一般的な注記として適用することもできます。

角度×距離法(例:1×45°またはC1)

これは最も一般的な方法で、特に45度の面取りによく用いられます。「1 x 45°」という表記は、面取りがコーナーから軸方向と面方向に1mm延長されていることを意味します。これにより、二等辺三角形が形成されます。多くの図面では、この表記はさらに簡略化されています。「C1」(または「CH 1」)という表記は、機械工の間では1mm x 45°の面取りを意味すると広く理解されています。この方法は明確で簡潔であり、 ISO 129-1。

距離×距離法

面取りが45度でない場合は、2つの距離の測定値(例:1mm x 2mm)を使用して指定する必要があります。これは、面取りが片方の面ではコーナーから1mm、もう片方の面では2mm後ろまで伸びていることを示します。この方法は、特定のリードイン角度や美観上の理由など、非対称のベベルが

一般的な注記とタイトルブロックの吹き出し

パーツのほとんどまたはすべてのエッジに均一なエッジブレークを適用したい場合、一つ一つに注釈を付けるのは非効率的です。代わりに、タイトルブロックに「特に指定がない限り、すべてのシャープエッジをC0.5でブレーク」などの一般的な注釈を追加できます。これは、特定のエッジに異なる注釈がない限り、すべてのエッジに標準の0.5mmの面取りを適用することを意味します。

工場で実際に面取りを作成するにはどうすればよいでしょうか?

面取りは、単にヤスリで削るだけの作業ではありません。CNC工作機械もプレス機

面取りは、専用の面取り工具を用いたCNC加工によって形成されるのが一般的です。また、研削、スタンピング(コイニング)、あるいは重要でないエッジ部分についてはタンブリングなどのバリ取り加工によって形成することもできます。

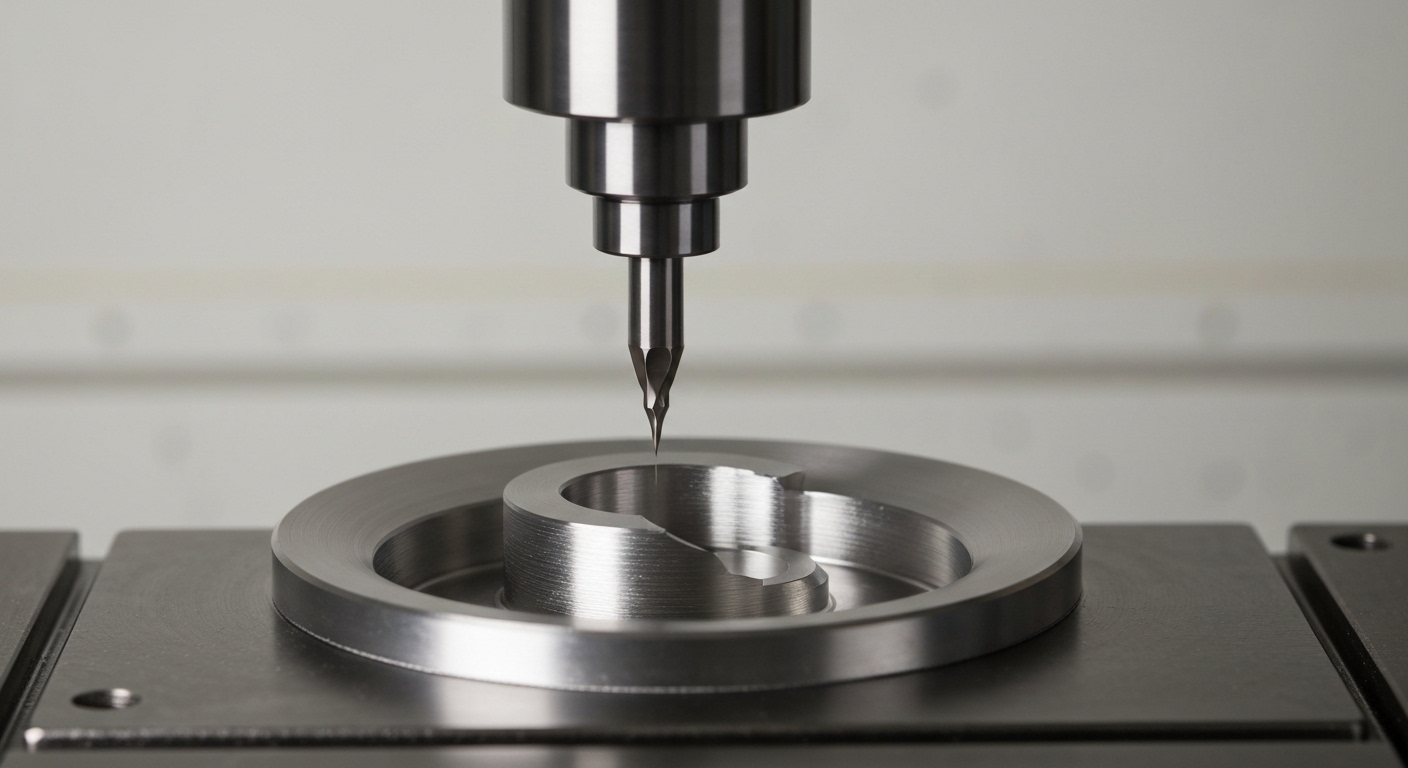

CNC加工

これは最も精度が高く、再現性の高い方法です。専用の面取りミル、スポットドリル、あるいはエンドミルの側面などを用いて、お客様の仕様通りに正確できれいな面取りを切削します。この加工はCAMファイルに直接プログラムされ、角度とサイズを厳密に制御できます。特定の公差を持つあらゆる面取り加工において、標準的な方法です。

研削

硬化材や、極めて微細な表面仕上げと高精度が求められる場合は、研削ホイールを用いて面取り加工を行う場合があります。部品を固定し、成形された研削ホイールを用いて材料を研磨することで、非常に鋭く正確な面取りエッジを実現します。

手動および大量バリ取り

正確な寸法が重要でない一般的な「エッジブレイク」には、二次加工で面取りを施すことができます。プレス部品、セラミック媒体を振動式研磨機に通し、部品のエッジ全体を転がすことでバリを除去し、小さく不均一な面取りを施すことができます。大型部品や特定の箇所については、熟練した技術者が手作業のバリ取り工具やヤスリを使用する場合もあります。

| 方法 | 精度 | 料金 | 応用 |

|---|---|---|---|

| CNC加工 | 高い | 中くらい | あらゆるフィーチャーに対して制御され指定された面取り。 |

| 研削 | 非常に高い | 高い | 硬化材料、高精度のエッジ。 |

| タンブリング | 低い | 非常に低い | 重要でない大量の小型部品のバリ取り。 |

| 手作業によるバリ取り | 変数 | 中くらい | 一回限りのもの、大きな部品、特定の場所。 |

面取りとフィレット: どちらがデザインに適していますか?

製造業者である私たちがお客様の設計意図をどのように解釈するかは、図面上で面取りをどのように指定するかに完全に依存します。ここでの曖昧さは、お客様のご期待に沿えない部品を生み出す可能性があります。

、角度と距離のどちらかの方法で指定します。または、45°以外の角度の場合は2つの距離(例:1mm x 2mm)で指定します。これらは特定のエッジに適用することも、一般的な注記として適用することもできます。

フィレットとは?(丸みを帯びたエッジ)

フィレット(または半径)とは、部品の角を丸くすることです。「内側」フィレットはポケットの内側の角のようなもので、「外側」フィレットは鋭い外側のエッジ(多くの場合、単に「半径」と呼ばれます)を丸めます。Wikipediaのフィレットに関する記事、フィレットの主な機械的目的は応力を分散させることです。

機能上の違い:応力集中

これが最も重要な違いです。鋭角な内角は応力が集中しやすい箇所です。部品に荷重がかかると、応力が部品内を流れ、鋭角な角に「集中」し、ひび割れや部品の破損につながる可能性があります。丸みを帯びた内角は応力をスムーズに流し、部品の疲労寿命と強度を大幅に向上させます。面取りは応力集中をほとんど軽減しません。

アプリケーションに適した機能の選択

面取りを使用します。

- 組み立てには導入部(穴の入り口など)が必要です。

- あなたの主な目標は、安全と鋭い刃を破ることです。

- 斜めのエッジの外観が求められます。

フィレットは使用します。

- 内部コーナーの応力集中を軽減する必要があります。

- 部品は振動や周期的な負荷を受けます。

- 人間工学的または美的理由から、外側のエッジは滑らかで丸みを帯びている必要があります。

単純な面取り仕様により部品のコストが上昇する可能性がありますか?

はい、その通りです。他の形状と同様に、面取りの指定方法は最終的な部品コストに大きな影響を与える可能性があります。重要でない形状の公差を過剰に設定することは、不必要なコスト増加につながる最も一般的な原因の一つです。

面取りの寸法のが厳しすぎると、より精密な(そして時間のかかる)製造・検査方法を採用せざるを得なくなります。さらに、アクセスが困難な内部形状に面取りを施すと、プログラミングと加工時間が大幅に増加する可能性があります。

厳しい公差のコスト

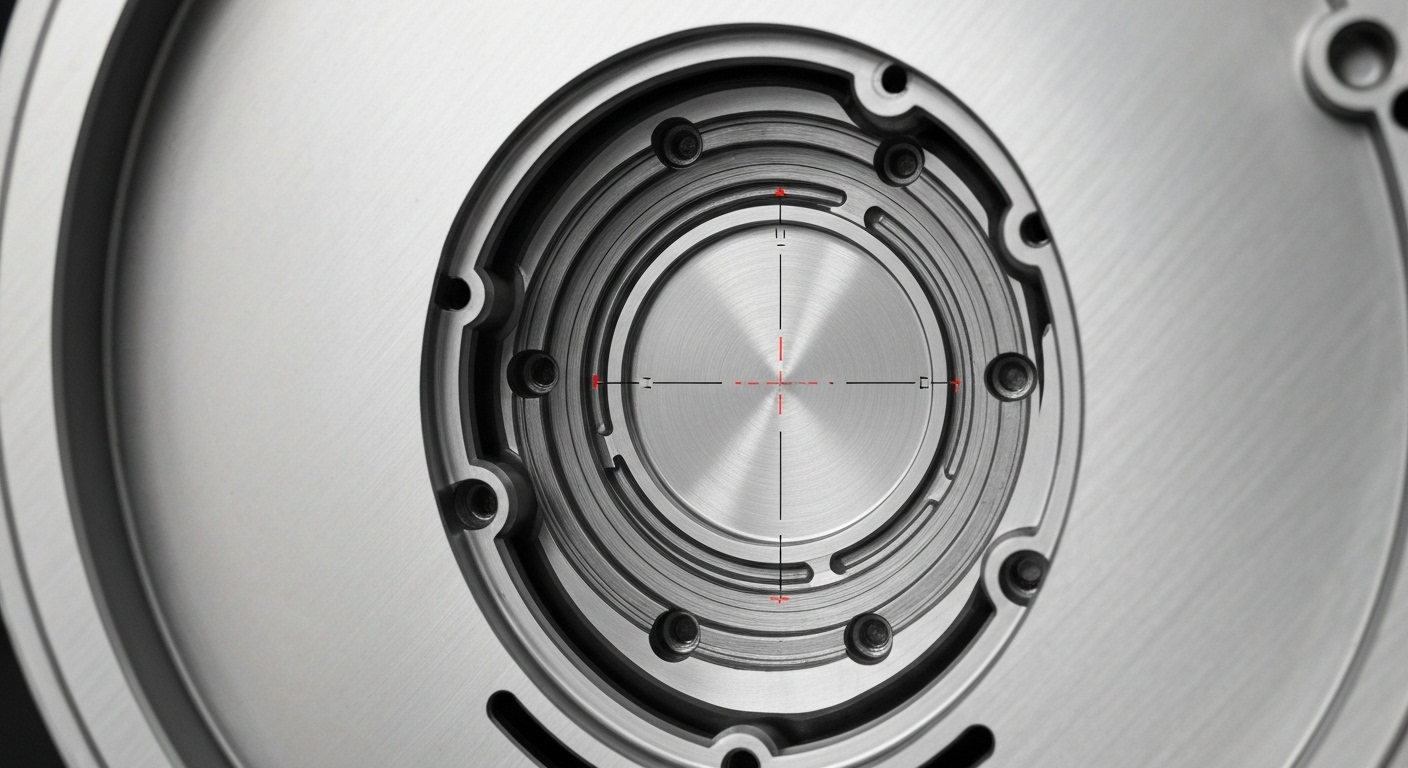

図面に+/- 0.1mmの一般公差ブロックがあり、C0.5面取りがその範囲内であれば、面取りは簡単に作成できます。しかし、同じ面取りに+/- 0.02mmの特定公差を追加すると、プロセスは一変します。より慎重な加工が必要となり、目視による簡単なチェックだけでなく、光学式コンパレータなどの高度な検査ツールによる検証が必要になります。機能上重要な面取りにのみ、厳しい公差を適用してください。

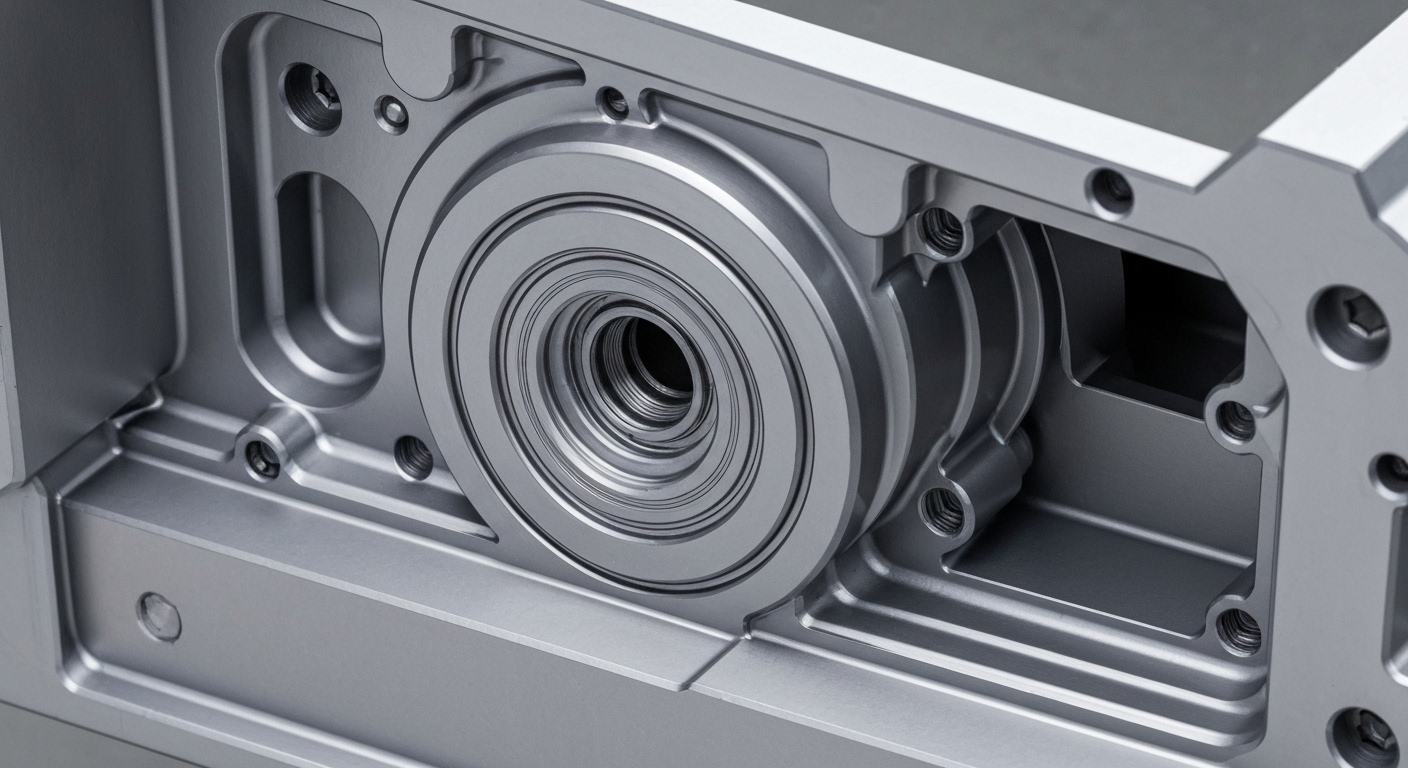

機能アクセシビリティの影響

部品の外側エッジの面取りは機械加工で簡単に行えます。しかし、貫通穴の裏側やポケットの奥深くの面取りは話が別です。特殊な工具(裏面取り工具など)や追加の機械設定が必要になる場合があり、どちらも時間とコストを大幅に増加させます。手の届きにくい箇所の面取りが本当に必要かどうかを常に検討してください。

標準面取りとカスタム面取り

45度の面取りが標準です。90度のスポットドリルと45度の面取りミルをご用意しております。38.5度の面取りをご指定の場合は、カスタム工具の研磨や、処理速度の遅い3Dサーフェシングツールパスの使用が必要になる場合があります。コストを抑えるため、可能な限り標準角度(30度、45度、60度)でご対応ください。

著者について

ケビンと申します。アメリカでキャリアをスタートし、大手企業向けに工業部品の調達を担当しました。図面上の小さなディテールが生産ラインに大きな影響を与える可能性があることを、身をもって学びました。1993年にプライムメタルズを設立して以来、真の製造パートナーとして、お客様の設計を品質、信頼性、そしてコストの面で最適化できるよう支援する会社づくりに注力してきました。

よくある質問(FAQ)

標準的な面取りサイズとは何ですか?

普遍的な標準規格はありませんが、一般的なエッジ処理における一般的かつ費用対効果の高い面取りサイズは、C0.2、C0.5、C1.0(ミリメートル単位)です。部品上のすべての一般的な面取りには、一貫したサイズを使用することをお勧めします。

図面上の「エッジを分割する」とはどういう意味ですか?

「エッジを削る」とは、部品の取り扱いを安全にするために、すべての鋭角な90度角を除去するよう製造業者に指示する一般的な指示です。これは、寸法が明記されていない小さな面取りまたは半径(通常0.2~0.5mm程度)を意味します。

内部の穴を面取りできますか?

はい、もちろんです。穴の入り口を面取りするのは、組み立てを容易にするための標準的な方法です。通常はスポットドリルか専用の面取り工具を使用します。穴の裏側を面取りすることも可能ですが、専用の工具が必要になり、コストも高くなります。

スタンプ部品に面取りを追加できますか?

はい。プレス加工工程自体で、プレス部品に面取りを「コイニング」加工することができます。これは、プレス金型に面取り形状を設計することを意味します。既存のプレス部品の場合は、二次加工またはタンブリング工程で面取りを追加できます。

デザインを現実に

面取りのような単純な形状が設計の機能、安全性、そしてコストにどのような影響を与えるかを理解することは、効果的なエンジニアリングの鍵となります。私たちは、その理解を高品質な完成部品へと繋げるお手伝いをいたします。

当社の専門家チームがお客様の設計を確認し、お客様のニーズを満たす製造ソリューションを提供します。