トップサプライヤーは実際に寸法の完全性を維持しているのでしょうか?

GD&T(幾何公差)のコールアウトを含む完璧な図面を送付したにもかかわらず、届いた部品が組み立てに適さないということはありませんか?サプライヤーは「仕様内」と主張しますが、生産ラインの機能的な不具合は、全く異なる事実を物語っています。

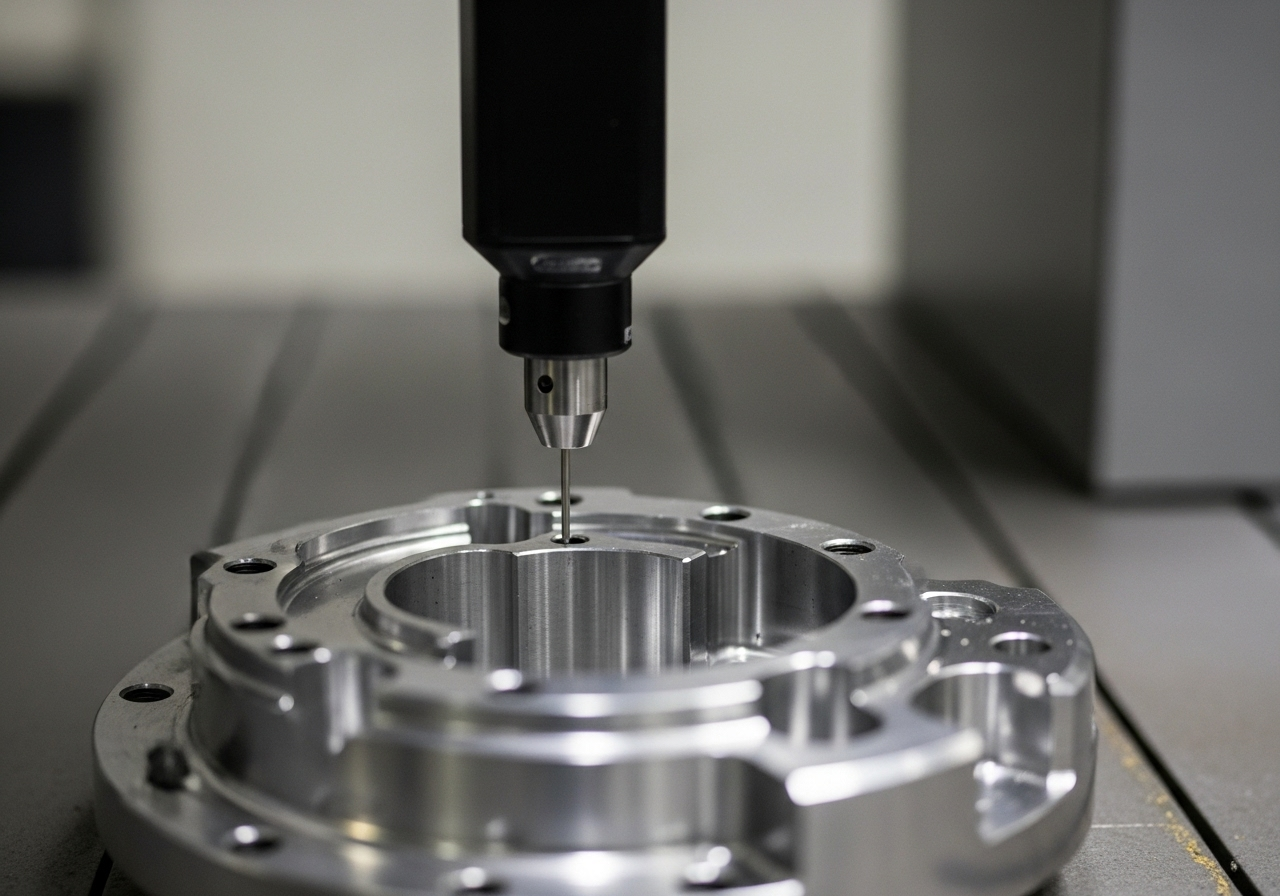

トップサプライヤーは、CMM などの高度なツールを使用して GD&T 図面を正式な検査計画に変換し、大量生産を開始する前にすべての機能を検証する詳細な初回製品検査 (FAI) レポートを提供することで、寸法の整合性を維持しています。

米国で長年購買側にいた経験から、技術的には「正しい」のに機能的に役に立たない部品に苛立ちを覚える気持ちはよく分かります。 Prime Metals、私は品質システム全体を一つの基本原則に基づいて構築してきました。それは、設計意図ことです。幾何公差(GD&T)は単なる提案ではなく、部品がどのように機能すべきかを示す言語です。真に優れたサプライヤーが、どのようにしてお客様が受け取る部品が設計通りのものであることを保証しているのか、詳しく見ていきましょう。

GD&T と基本許容差の違いは何ですか?

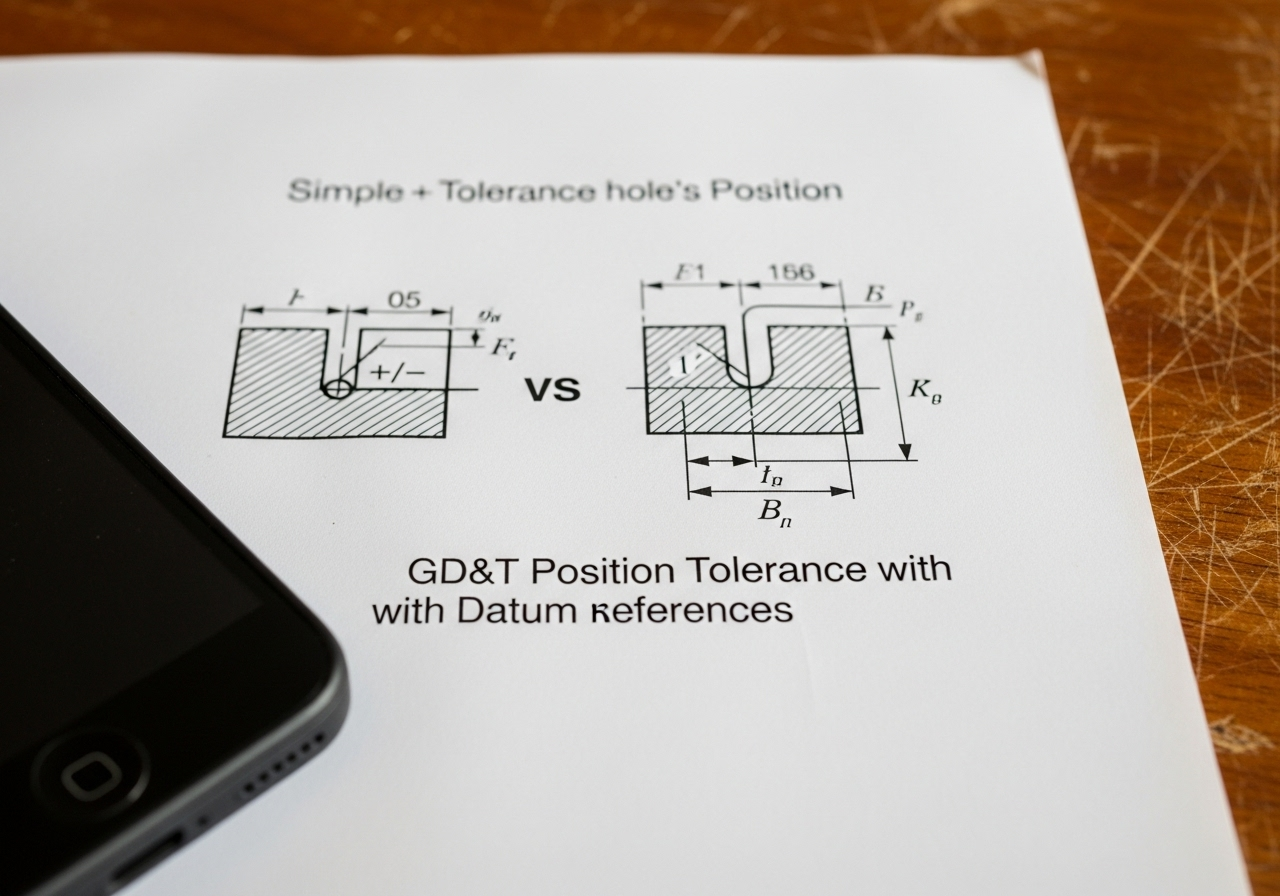

複雑な部品の許容差を、いまだに単純なプラスマイナス(+/-)の許容差で測っていませんか?部品が規定範囲内に収まっているように見えても、この曖昧さが組み立て上の問題を引き起こす根本的な原因となることがよくあります。

GD&Tは、面の角度やエッジに対する穴の位置など、フィーチャ間の関係

サイズだけでなく機能も重要です

4つのボルト穴があるフランジを想像してみてください。単純な+/-公差では、4つの穴すべてが正しい直径でありながら、片側にずれている可能性があります。部品は基本的なキャリパー検査には合格しますが、相手部品にボルトで固定することはできません。GD&Tの「位置」制御は、穴が互いに、そして中心フィーチャ(データム)に対して正しい位置にあることを保証し、完璧な嵌合を保証します。

普遍的なエンジニアリング言語

GD&Tは国際規格、主にASME Y14.5。平面度、直角度、真位置などのGD&Tの表記は、曖昧さを生じません。中国のエンジニアは、米国やドイツのエンジニアと全く同じように解釈します。この共通言語により、推測による作業や、それに伴うコストのかかるエラーが排除されます。

より優れた、より効率的な設計を実現

GD&Tを適切に適用することでを拡大し、部品の製造を容易にし、コストを削減しながらも機能を確保できます。例えば、最大実体状態(MMC)における「真位置」公差は、加工担当者にとってより大きな目標値となり、最終的な組立ての適合性を損なうことなく不良率を低減します。これにより、機能上必要な箇所のみに精度を集中させることができます。

GD&T 図面を検査計画にどのように変換しますか?

図面を受け取るのはほんの第一歩に過ぎません。優れたサプライヤーは、ただチップの製造を始めるのではなく、最初の生産開始のずっと前から、部品の正しさを証明するための包括的な計画を作成することから始めます。

当社では、図面を「バルーン化」(すべての寸法に番号を付ける)し、重要な機能とデータムを識別し、各 GD&T 呼び出しに必要な正確な測定方法を決定することで、検査計画を作成します。

ステップ1:契約書のレビューと「バルーニング」

品質エンジニアリングチームが最初に行うことは、徹底的なレビューです。図面上のすべての寸法、公差、注記に、固有の番号が付いた「バルーン」またはバブルをデジタルで重ね合わせます。これが初回品目検査(FAI)レポートのマスターチェックリストとなり、漏れがないように徹底します。

ステップ2:測定戦略を推測する

ここで経験がものを言います。単純な直径であればノギスで測ることができます。しかし、曲面の幾何公差(GD&T)プロファイル公差を0.05mmとするにはどうすればよいでしょうか?これには三次元測定機(CMM)が必要です。平面度の指示には、花崗岩製の定盤と高さゲージが必要になる場合があります。バルーン寸法ごとに必要な工具を文書化しています。

ステップ3:計画の正式化(PPAP要素)

この戦略全体は、生産部品承認プロセス(PPAP)の重要な要素である管理計画として正式に策定されています。この文書は、原材料の受入から最終梱包までの製造および検査プロセス全体を概説しています。

| プロセス段階 | キーアクション | 使用されたツール/ドキュメント |

|---|---|---|

| 1. 描画取り込み | あらゆる寸法と許容範囲をバルーン化します。 | CADソフトウェア、「バルーン」描画 |

| 2. エンジニアリングレビュー | データと機能に重要な機能を識別します。 | GD&Tの専門知識、チームディスカッション |

| 3. 方法の選択 | 各コールアウトに適切な検査ツールを割り当てます。 | CMM、キャリパー、光学コンパレーター |

| 4. 計画の作成 | 完全な検査ワークフローを文書化します。 | 品質管理計画(QCP)、FAIシート |

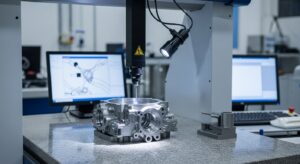

正確な GD&T 検査に必要な主要なツールは何ですか?

サプライヤーが複雑な部品の検査に基本的なノギスしか使っていないのではないかと心配していませんか?現代の製造業において、時代遅れのツールに頼ることは失敗を招く原因となります。適切な計測機器を備えたパートナーが必要です。

GD&T(幾何公差)に不可欠なツールは、座標測定機(CMM)です。CMMは3次元空間で部品を測定し、複雑な幾何学的関係を正確に検証します。これは、光学式コンパレータ、形状測定機、そして校正された手工具によってサポートされます。

主力製品:座標測定機(CMM)

CMMは、あらゆる本格的な品質管理ラボの心臓部です。高感度プローブを用いて部品上の点に接触し、3Dモデルを構築します。このデータから、2つの円筒の同心度や表面の輪郭度など、手作業では測定不可能な幾何公差(GD&T)特性を正確に算出できます。当社のCMMは定期的に校正され、温度管理された環境で稼働することで、絶対的な精度を確保しています。

2Dおよびプロファイル用:光学コンパレータ

光学式コンパレータは、部品の拡大された影をスクリーンに投影します。当社のスタンピングサービス。形状の正確性を迅速かつ視覚的に確認できます。

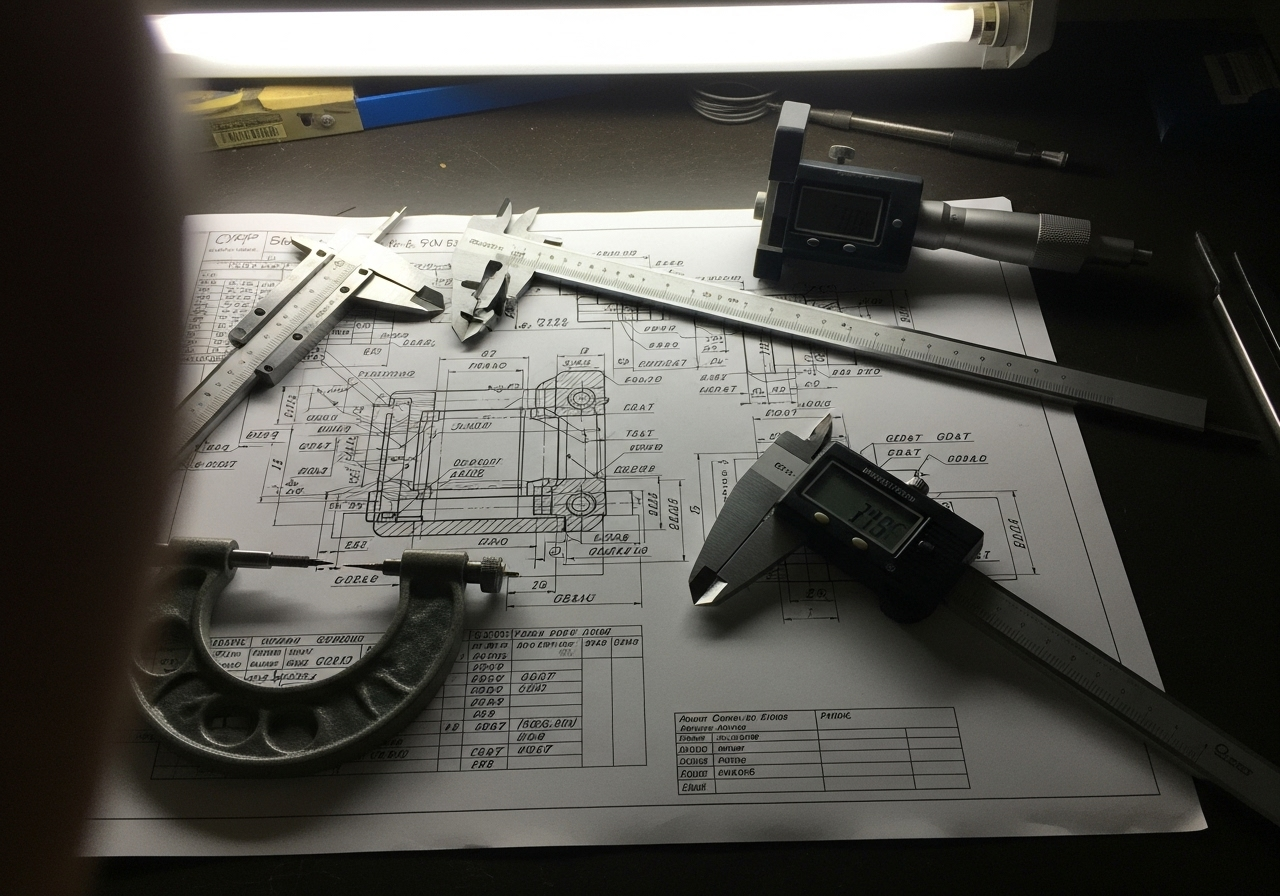

手工具とゲージは依然として重要

すべての作業にCMMが必要なわけではありません。複雑でない寸法や工程内の迅速な検査には、当社の機械工が校正済みのデジタルノギス、マイクロメーター、ねじゲージ、ピンゲージをフルセットで使用します。重要なのは、すべてのツールが当社の校正システムに組み込まれており、ISO 9001認証で要求されている国際規格に準拠していることです。

初回品目検査 (FAI) レポートは適合性を保証するためにどのように使用されますか?

サプライヤーが10,000個の生産を開始する前に、最初に製造された部品が図面と100%一致していることをどのように確認できるでしょうか? FAIレポートがその証明となります。

FAIレポートは、サンプル部品の図面上のすべての寸法の測定結果を示す正式な文書です。サプライヤーの工程が仕様通りに部品を製造できることを客観的に証明します。

バルーンとレポートのマッチング

計画段階で「バルーン付き」の図面を覚えていますか?FAIレポートは、バルーンごとに項目が1つずつ記載された表です。レポートの1行目は、図面のバルーン1番に直接対応しています。

優れた FAI は何を示しますか?

完全な FAI レポートには次の内容が含まれます。

- 特性番号:図面のバルーン番号。

- 仕様:図面からの必要な寸法と許容差 (例: 「50.00 mm +/- 0.05」)。

- 測定結果:部品上で測定した実際の値 (例: 「50.02 mm」)。

- 合格/不合格:測定値が許容範囲内にあるかどうかを明確に示します。

- 方法:測定を取得するために使用されるツール (例: 「CMM」)。

お客様がFAIレポートをご確認いただき、正式に承認されるまで、生産部品を出荷することはありません。このステップにより、あらゆるリスクを排除し、量産開始前に完璧な調整を確実に行うことができます。

生産全体にわたってコンプライアンスを維持するにはどうすればよいでしょうか?

承認されたFAIは素晴らしいですが、5,000個目の部品が最初の部品と同一であるとどうやって確認できるでしょうか?重要なのは、「部品認定」から「プロセス管理」への移行です。

当社では、統計的プロセス管理 (SPC) を使用して製造中の重要な寸法を監視し、文書化された工程内検査を実施し、 ISO 9001:2015 認証。

統計的プロセス制御(SPC)

大量生産の場合、最初の部品と最後の部品だけを検査するのではなく、中にし、重要な特徴の測定値を記録します。これにより、切削工具の摩耗の始まりなどの傾向を把握し、不適合部品が生産される前に

進行中のワークステーションチェック

当社のオペレーターは、最前線で活躍できるよう訓練を受けています。各作業場には、簡略化された指示書と、作成中の形状を確認するための専用ゲージが設置されています。これにより、最終検査の段階で手遅れになる前に、潜在的な問題を即座に把握できます。

完全なトレーサビリティ

原材料のすべてのバッチは記録され、すべての生産ロットにはロット番号が割り当てられます。この情報は、部品が出荷箱に至るまで追跡されます。現場で問題が発生した場合でも、部品の正確な製造日、機械、作業者、そして原材料コイルまで遡って追跡することができます。このレベルの管理は、最終機械加工に至るまで鋳造部品の

著者について

ケビンと申します。私は米国でキャリアをスタートし、シーメンスなどの大手企業向けに産業用部品の調達を担当していました。品質管理に関するあらゆる厳しい教訓を学びました。検査報告書が「良好」であるにもかかわらず機能試験で不合格になったときの苛立ちから、生産ラインの停止に伴う莫大なコストまで、様々な経験をしました。1993年以来、私はその経験を活かしてプライムメタルズで、欧米のバイヤーが求める厳格な品質システムを導入した工場を築き上げてきました。私たちは部品を製造するだけでなく、認証された寸法精度も提供しています。

よくある質問(FAQ)

検査と品質管理の違いは何ですか?

検査とは、部品が仕様を満たしているかどうかを確認するために測定する行為です。品質管理(QC)とは、検査、SPC(標準プロセス管理)、トレーサビリティなどを含む、部品が常に正しく製造されていることを保証するプロセス全体のシステムです。検査は事後対応型ですが、QCは事前対応型です。

CMM とは何ですか? GD&T にとってなぜ重要ですか?

CMM(座標測定機)は、物理的な物体の形状を測定する装置です。手工具では検証できない、振れ、プロファイル、真の位置など、3次元空間における特徴間の複雑な関係を測定できるため、GD&T(幾何公差)にとって非常に重要です。

すべての部品に GD&T が必要ですか?

いいえ。重要でない形状を持つ単純な部品であれば、多くの場合、基本的な+/-公差で十分に管理できます。GD&Tは、部品の機能が形状間の関係性に依存する場合、例えば部品同士が嵌合したり、位置合わせしたり、特定の方法で移動したりする必要がある場合などに使用します。

PPAP(生産部品承認プロセス)とは何ですか?

PPAPは、自動車および航空宇宙産業における標準化されたプロセスであり、サプライヤーの生産プロセスがすべての設計要件を満たす部品を一貫して生産できることを正式に検証するために使用されます。FAIレポートは、PPAP申請における主要な成果物の一つです。

次のステップ

寸法精度の確保は、単純な合否判定をはるかに超えるものです。設計意図の深い理解、堅牢な品質システム、適切な計測ツール、そして透明性へのコミットメントが不可欠です。

重要な部品を偶然に任せてはいけません。GD&T(公差・寸法・公差)の知識をあなたと同じくらい流暢に理解できるサプライヤーと協力しましょう。