Prime がカスタムスタンプ部品に対して処理できる最小および最大の厚さはどれくらいですか?

新製品を設計する際に、板金部品が薄すぎて成形できない、あるいは厚すぎて切断できないのではないかと不安に思われることはありませんか?サプライヤーの許容範囲を超える材料の厚さを指定すると、コストのかかる再設計、金型の破損、そして生産の大幅な遅延につながる可能性があります。

一般的な対応能力として、当社は薄の材料から、堅牢な構造部品向けの12mm(約0.5インチ)まで、幅広い材料に対応可能です。ただし、お客様の部品の正確な厚さは、材料の種類、部品の複雑さ、必要なプレストン数によって大きく異なります。

私はこの問いに対して、両方の立場を経験してきました。最初は米国のバイヤーとして明確な答えを求め、そして今では30年以上にわたりPrime Metalsを。単純な数字では決してすべてを説明できないと断言できます。真の答えは、お客様の設計と金属成形の物理的相互作用を理解することにあります。お客様のプロジェクトにおける当社のスタンピング能力を真に決定づける要素について、一緒に考えていきましょう。

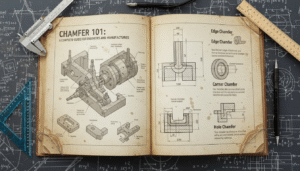

薄ゲージスタンピングの最小厚さはどのように決定されますか?

箔やシムを扱う場合、課題は力ではなく繊細さにあります。極薄材料を制御するには、特殊な工具と、その挙動に関する深い理解が必要です。

材料のスプリングバックと延性の課題

薄い材料、特に高強度合金は、成形後に元の形状に戻る「スプリングバック」、つまり反り返る傾向があります。材料を正しい角度に跳ね返らせるには、材料を正確に曲げる必要があります。0.2mm未満の薄さの材料の場合、金型、プレス速度、そして材料特性を非常に厳密に制御する必要があります。

精密工具の必要性

薄板プレス加工では、クリアランス(パンチとダイの隙間)は微細なものです。クリアランスが大きすぎるとバリが発生し、小さすぎると工具の摩耗が早まります。当社の工具職人は、ミクロン単位のクリアランスを持つダイを製作するエキスパートであり、極薄材料であっても、毎回のストロークでバリのないきれいな切断を実現します。

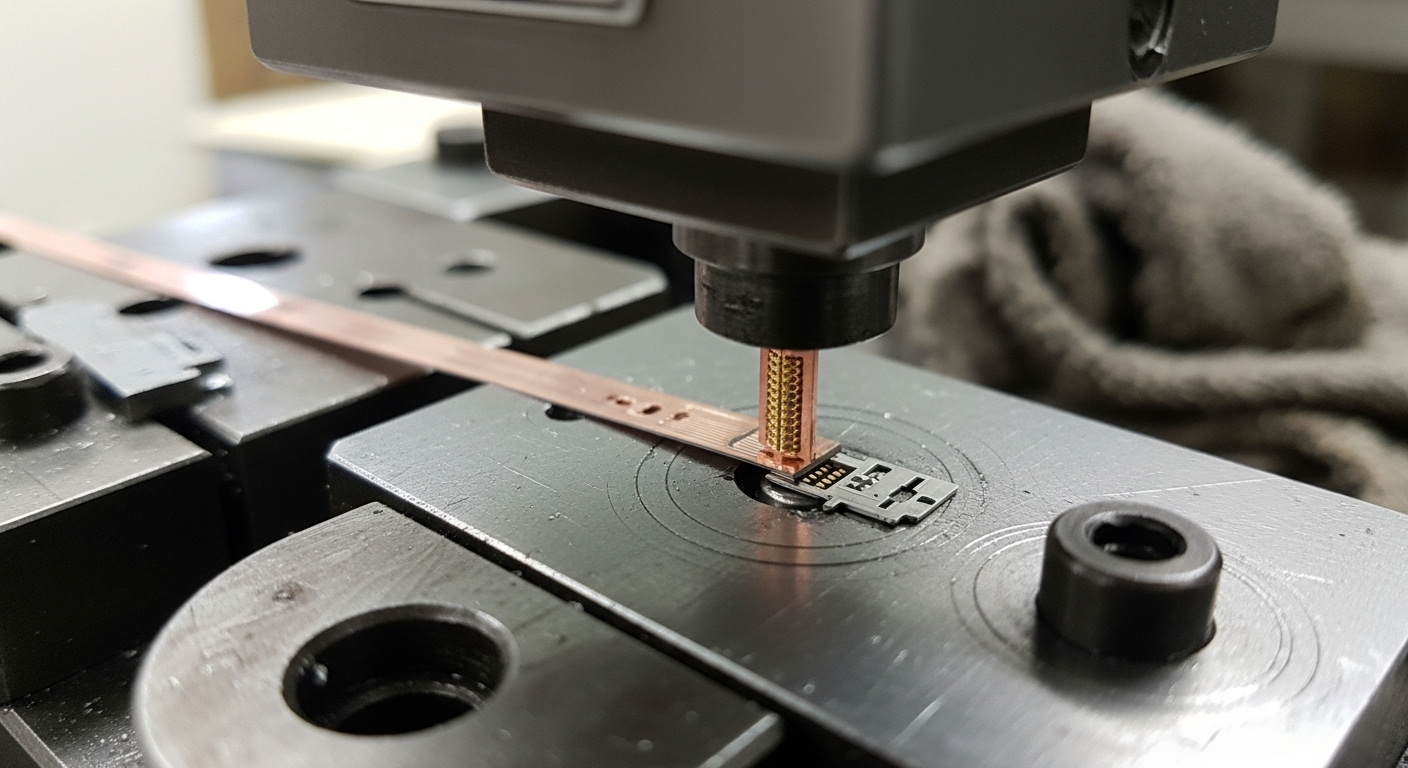

微細スタンピングおよびマイクロスタンピングの一般的な用途

当社は主に、精度と小型化が求められる業界向けに薄板材料を取り扱っています。これには以下が含まれます。

- 電子機器: EMI/RFI シールド、バッテリー接点、リード フレーム、コネクタ。

- 医療:手術器具の部品および診断装置の部品。

- 航空宇宙:シム、ガスケット、軽量ブラケット。

最大の厚さを得るにはどのようなプレス能力が必要ですか?

厚板金属のプレス加工は、膨大な力のかかる作業です。主な制限要因はトン数、つまりプレス機が材料をせん断・成形するために発揮できる最大の力です。

プレストン数の重要な役割

10mm厚の鋼板をせん断するには、途方もない力が必要です。当社のプレス機は、小型部品用の25トンから、厚物用の800トンまで幅広く取り揃えています。必要なトン数は、材料のせん断強度と切断長によって決まります。お問い合わせをいただいた際には、まずエンジニアが必要なトン数を計算し、最適な機械を選定いたします。

工具の強度と設計の重要性

厚板金属のプレス加工に必要な力は、部品を成形するだけでなく、工具にも大きな負担をかけます。当社の厚板用金型は、D2などの堅牢な工具鋼で作られており、数百万回の高衝撃サイクルにも耐えられるよう補強されたセクションを備えています。経験の浅いサプライヤーが厚板材の加工で失敗する主な原因は、不適切な工具設計です。

厚板スタンピングアプリケーションの例

当社の高トン数生産能力は、強度と耐久性が求められる産業にとって不可欠です。当社は、以下をはじめとする幅広いカスタムプレス部品。

- 自動車:フレーム部品、サスペンションブラケット、エンジンマウント。

- 構造:構造コネクタ、ベースプレート、頑丈なハードウェア。

- 農業:機器のフレームと機器コンポーネント。

材料の種類はスタンピングの厚さの制限にどのように影響しますか?

すべての金属が同じ品質というわけではありません。お客様がお選びになる材料は、実際にどのくらいの厚さの部品をプレス加工できるかに最も大きな影響を与えます。5mmのアルミニウム部品のプレス加工は、5mmのステンレス鋼部品のプレス加工とは大きく異なります。

軟質材料と硬質材料のスタンピング

アルミニウム、銅、軟鋼などの柔らかい材料はせん断強度が低いため、切断や成形に必要なトン数が少なくて済みます。そのため、多くの場合、一定のプレス機でより厚い材料を打抜くことができます。一方、高張力鋼やステンレス鋼などの硬い材料は変形しにくく、より大きな力が必要になります。アルミニウム、銅、軟鋼などの柔らかい材料はせん断強度ため、切断や成形に必要なトン数が少なくて済みます。そのため、多くの場合、一定のプレス機でより厚い材料を打抜くことができます。高張力鋼やステンレス鋼などの硬い材料は変形しにくく、より大きな力が必要になります。

材質別厚さガイド

この表は、材料の選択が厚さの許容範囲にどのような影響を与えるかを概算で示しています。ただし、これは概算値であり、複雑な形状の場合は最大値が減少する可能性があります。

| 素材の種類 | 標準的な最大厚さ(800トンプレスの場合) | キースタンプの考慮事項 |

|---|---|---|

| アルミニウム(5052) | 約12mm(0.47インチ) | 必要な力は少ないですが、かじりやすいので、潤滑が必要です。 |

| 軟鋼(1018) | 約10mm(0.39インチ) | 非常に形成可能で予測可能な動作、業界のベースライン。 |

| ステンレス鋼(304) | 約6mm(0.24インチ) | 大きな力が必要で、加工するとすぐに硬化し、工具の摩耗が大きくなります。 |

| HSLAスチール | 約8mm(0.31インチ) | 軟鋼よりも強度が高く、スプリングバックが大きい。 |

加工硬化とその影響

ステンレス鋼や一部の銅合金などの材料は、非常に急速に「加工硬化」します。材料は曲げ加工や成形加工を施すと、硬くなり脆くなります。複数の曲げ部を持つ複雑な部品の場合、深絞り加工や複雑な形状の部品では、破損を防ぐために金型設計においてこの点を考慮する必要があります。破損は、実用上の厚みを制限する可能性があります。

部品の複雑さは厚さの制約にどのように影響しますか?

シンプルな平ワッシャーと複雑な深絞りハウジングは全く別物です。部品の形状は、実現可能な厚さの範囲を決定する上で大きな役割を果たします。

深絞りと単純な打ち抜き

ブランキングは単純に2次元形状を切削するだけなので、その限界は主にトン数に左右されます。深絞り加工は、金属ブランクを缶やハウジングのような3次元形状に引き伸ばす加工です。材料が厚い場合、金属を引き伸ばすのに必要な力は非常に大きくなります。材料が薄い場合、しわや破れが発生しやすくなります。深絞り加工には、材料の厚さと絞り深さのバランスが取れた「スイートスポット」が存在します。

狭い半径と鋭い特徴の影響

厚い金属を鋭角に曲げると、大きな応力集中が発生します。材料の厚さに対して小さすぎる半径を成形しようとすると、割れが発生する主な原因となります。精密金属成形協会(PMA)など、最小内側曲げ半径は材料の厚さと同等以上にする必要があります。

機能と材料の流れのバランスをとる

順送金型では、金属が一つのステーションから次のステーションへと流れ、伸びていきます。部品の形状は、この流れを考慮して設計する必要があります。曲げ部に近すぎる穴を開けると、変形する可能性があります。また、狭い部分は、特に厚く許容範囲の狭い材料の場合、成形時の応力によって破損する弱点となる可能性があります。当社の製造性を考慮した設計(DFM)レビューでは、常にこれらの潜在的な破損箇所を分析します。

プロジェクトに適切なプロセスをどのように決定するのでしょうか?

お客様にスタンピングの専門家である必要はありません。私たちの仕事は、お客様の設計に基づき、信頼性が高く、繰り返し可能な製造プロセスを設計することです。これが、最初のコンタクトから成功を約束する理由です。

ステップ1:RFQと製造性を考慮した設計(DFM)のレビュー

図面とご要望をお送りいただければ、当社のエンジニアリングチームが即座に分析いたします。必要なトン数を算出し、材質を評価し、狭い半径や深い絞りなど、課題となりそうな点があれば検討いたします。これらのフィードバックは事前にお客様にご提供いたします。

ステップ2:材料の選択とツール戦略

DFMレビューに基づき、材料選定を確定し、プレス加工工程全体を計画します。シングルステージ金型を使用するのか、それともマルチステージ順送金型を使用するのか?どのような工具鋼が必要なのか?この計画段階は、品質確保とコスト管理にとって非常に重要です。

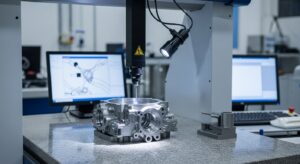

ステップ3:試作と初回品目検査(FAI)

量産開始前に、生産ツールから最初の部品を製造します。この部品は厳格な検査を受け、お客様の図面と照らし合わせてすべての形状を測定します。詳細なFAIレポートをご提出し、お客様の承認を得ることで、本生産開始前に当社のプロセスがお客様の部品を完璧に製造できることを保証します。

著者について

ケビンと申します。私のキャリアはアメリカで始まりました。産業用ハードウェアの調達を担当し、約束を守れないサプライヤーと取引することのコストを身をもって学びました。1993年以来、私はその苦労して得た教訓をプライムメタルズの成長に活かしてきました。私たちは、堅牢なエンジニアリングと、国際的なバイヤーが求める透明性のあるコミュニケーション、そして厳格な品質システム(ISO 9001やPPAPなど)を兼ね備えた工場を築き上げました。私たちは部品を販売するだけでなく、製造ソリューションも提供しています。

よくある質問(FAQ)

ブランキングとファインブランキングの違いは何ですか?

板金から形状を切り出す標準的な工程です。ファインブランキングは、高圧とVリングを組み合わせ、破断部のない完全にせん断された真っ直ぐなエッジを作り出す、より精密な特殊工法です。高精度部品に使用されますが、通常は12mm未満の材料に限られます。

トン数は材料の厚さとどのような関係がありますか?

トン数とは、プレス機が加える力です。必要な力は、切断の周囲長に材料の厚さを掛け、さらに材料のせん断強度を掛けて計算されます。材料の厚さが2倍になると、切断に必要なトン数も実質的に2倍になります。

メッキまたはコーティングされた材料から部品をスタンプできますか?

はい、当社では亜鉛メッキや電気スズメッキなどのプレメッキ鋼プレコートアルミニウム。これは、プレス加工後に個々の部品にメッキを施すよりもコスト効率が高い場合が多いです。成形工程中にコーティングを保護するために、金型は慎重に設計する必要があります。

「スプリングバック」とは何ですか?また、それをどのように制御しますか?

スプリングバックとは、金属を曲げた後に元の形状に戻ろうとする性質のことです。Wikipediaの曲げ」に関する、スプリングバックを補正するには、材料の種類、厚さ、曲げ半径によって決まる正確な量だけ部品を「オーバーベンド」する必要があります。

プロジェクトを開始する準備はできましたか?

材料の厚さ、トン数、そして金型といった複雑な要件への対応は、私たちの得意分野です。お客様からの設計図をご提供いただければ、堅牢で費用対効果の高いスタンピングソリューションを設計し、実現いたします。

弊社のチームがお客様のプロジェクトをレビューし、生産までの明確な道筋をご提供します。