プラスチックの融点: 産業バイヤーと材料エンジニアのための完全ガイド

新しいプラスチック部品が熱源の近くに設置されたため、現場で変形し故障してしまいました。材料仕様を誤解していたせいで、製品リコールや評判の失墜に直面しています。

プラスチックの場合、「融点」は複雑です。熱可塑性プラスチックには加工時の特定の融点(Tm)がありますが、製品における実際の耐熱性は熱たわみ温度(HDT)で測定するのが適切です。

プライムメタルズという社名ですが、産業用ハードウェアのワンストップサービスを通じて、お客様のアセンブリ向け高性能プラスチック部品を確立しました。私は、プラスチックの選定ミスによってプロジェクトが頓挫するケースを、他のどの問題よりも多く見てきました。プラスチックの熱挙動を理解することは、単なる理論的な理解ではなく、信頼性の高い製品の基礎です。工場での処理方法、そしてさらに重要な点として、実社会での使用に耐えられるかどうかを左右するからです。

プライムメタルズという社名ですが、産業用ハードウェアのワンストップサービスを通じて、お客様のアセンブリ向け高性能プラスチック部品を確立しました。私は、プラスチックの選定ミスによってプロジェクトが頓挫するケースを、他のどの問題よりも多く見てきました。プラスチックの熱挙動を理解することは、単なる理論的な理解ではなく、信頼性の高い製品の基礎です。工場での処理方法、そしてさらに重要な点として、実社会での使用に耐えられるかどうかを左右するからです。

プラスチックの「融点」はなぜ金属よりも複雑なのでしょうか?

金属は固体から液体に変化する、明確な融点を持つことはよく知られています。しかし、プラスチックの場合、「軟化点」や「ガラス転移点」といった用語が乱用され、混乱を招きます。

プラスチックは、溶融して再成形可能な熱可塑性プラスチックと、溶融せずに炭化して燃焼する熱硬化性プラスチックの2つのグループに分けられます。熱可塑性プラスチックの中でも、結晶性プラスチックと非晶質プラスチックでは熱挙動が大きく異なるため、「融点」という単一の指標だけでは誤解を招く可能性があります。

熱可塑性プラスチックと熱硬化性プラスチック

これが最も根本的な違いです。熱可塑性樹脂(ABS、ポリカーボネート、ナイロンなど)は、融点まで加熱し、冷却後、再び溶融しても大きな劣化はありません。そのため、射出成形に最適です。一方、熱硬化性樹脂(エポキシ、シリコーン、ポリウレタンなど)は、加熱すると不可逆的な化学変化を起こします。固体に硬化し、再び溶融することはなく、ただ燃えるだけです。

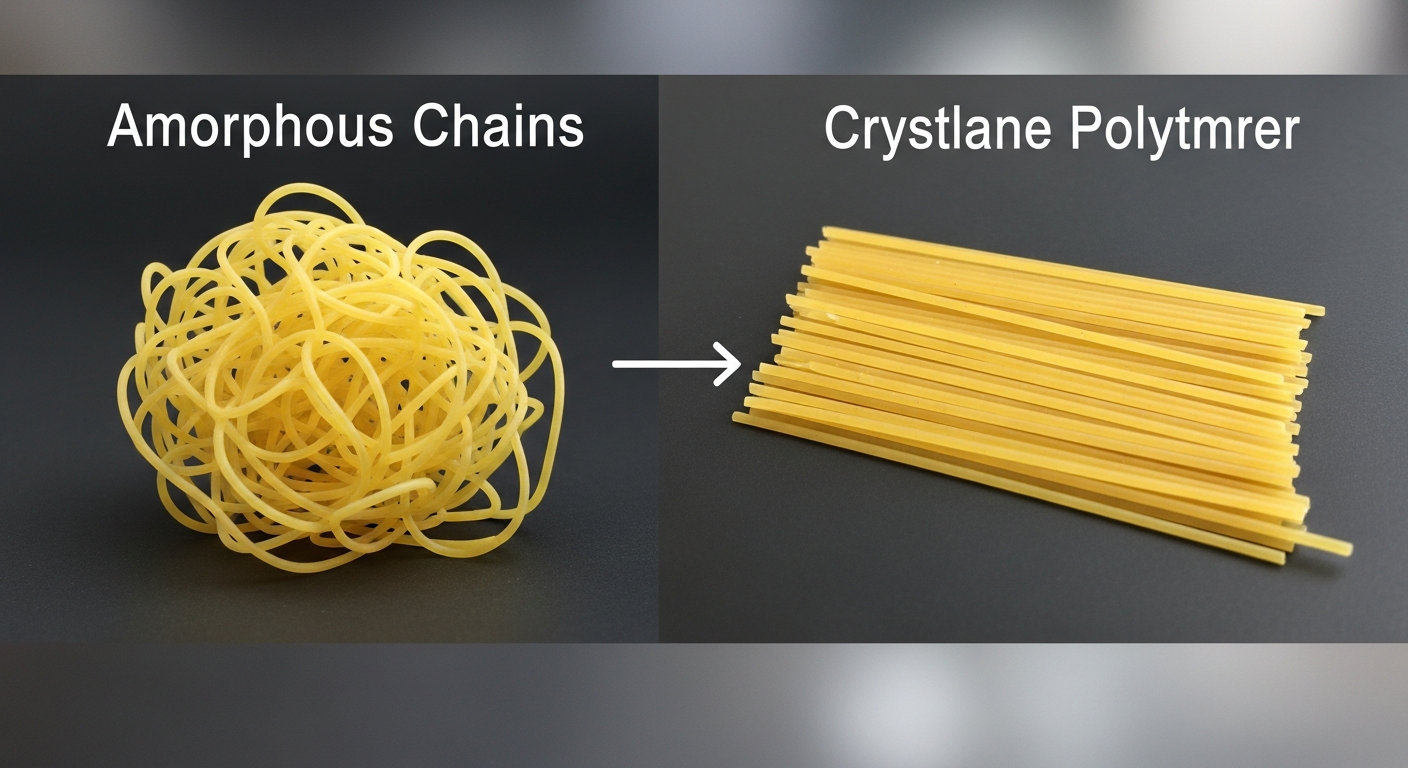

結晶性熱可塑性プラスチックと非晶質熱可塑性プラスチック

本当の複雑さはここから始まりま す。

- 非晶質プラスチック(PC、ABSなど)は、ランダムで絡み合った分子構造をしています。真の融点はありません。代わりに、ガラス転移温度(Tg)、硬いガラス状の状態から柔らかくゴム状の状態へと変化します。

- 結晶性プラスチック(ナイロン、PPなど)は、整然と構造化された分子鎖を有しています。ガラス転移温度(Tg)と、結晶構造が崩壊して材料が液体になる融点(Tm)の

購入者のための実用的な定義

| 学期 | 略語 | 適用対象 | あなたにとって何を意味するか |

|---|---|---|---|

| ガラス転移温度 | Tg | すべての熱可塑性プラスチック | プラスチックが柔らかくなり、剛性が失われる点。 |

| 溶融温度 | TM | 結晶性熱可塑性プラスチック | プラスチックが成形可能な液体になる点。 |

| 熱変形温度 | HDT | すべての熱可塑性プラスチック | 高温における部品の構造的安定性の真の指標 |

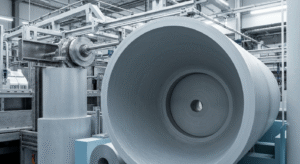

溶融温度は射出成形プロセスにどのような影響を与えますか?

部品にPEEKのような耐熱性プラスチックを指定されているにもかかわらず、見積もりが高額です。その理由は、多くの場合、必要とされる加工温度が非常に高いことにあります。これは、エネルギーコストからサイクルタイムまで、あらゆるものに影響を及ぼします。

融点は、バレル温度、金型温度、必要な乾燥時間など、射出成形プロセスの主要なパラメータを決定します。設定が不適切だと、ショートショット、焼け、部品の強度低下などの欠陥が発生します。

バレル温度の設定

射出成形機のバレルは、プラスチックペレットを溶融させる場所です。温度はプラスチックのTg(ガラス転移温度)、そして結晶性プラスチックの場合はTm(ガラス転移温度)よりも十分に高く設定する必要があります。温度が低すぎると、プラスチックが適切に流動せず、成形品が不完全(ショートショット)になります。一方、温度が高すぎると、材料が劣化し、機械的特性が失われ、変色や「焼け」が生じる可能性があります。

金型温度とサイクルタイム

金型は特定の温度まで加熱または冷却されます。金型が高温になると、溶融したプラスチックが複雑な形状に流れ込みやすくなり、金型が低温になると、部品の凝固が速くなります。この冷却工程は、射出成形サイクルの中で最も長い時間を要することがよくあります。融点の高いプラスチックは、溶融に多くのエネルギーを必要とし、冷却にも時間がかかるため、サイクルタイムが長くなり、製品価格が高くなります。

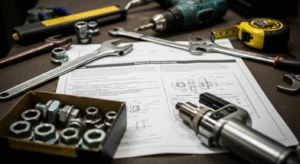

成形前材料の乾燥

多くのプラスチック、特にナイロンやポリカーボネートは「吸湿性」があり、空気中の水分を吸収します。これらのペレットを適切に乾燥させずに溶融すると、閉じ込められた水分が蒸気に変化し、最終製品に気泡、筋、そして深刻な脆性を引き起こします。 融点の高いプラスチックは、多くの場合、より高温でより長時間の乾燥が必要となるため、ISO 9001認証を取得した当社の製造プロセスに、さらに重要な工程が加わります。

融点の高いプラスチックは、多くの場合、より高温でより長時間の乾燥が必要となるため、ISO 9001認証を取得した当社の製造プロセスに、さらに重要な工程が加わります。

プラスチックの耐熱性をその用途にどのように適合させるのでしょうか?

データシートにはプラスチックの融点が220℃と記載されていますが、部品はわずか120℃の環境で変形しました。このようなよくある不具合は、融点が加工の指標であり、性能指標ではないために発生します。

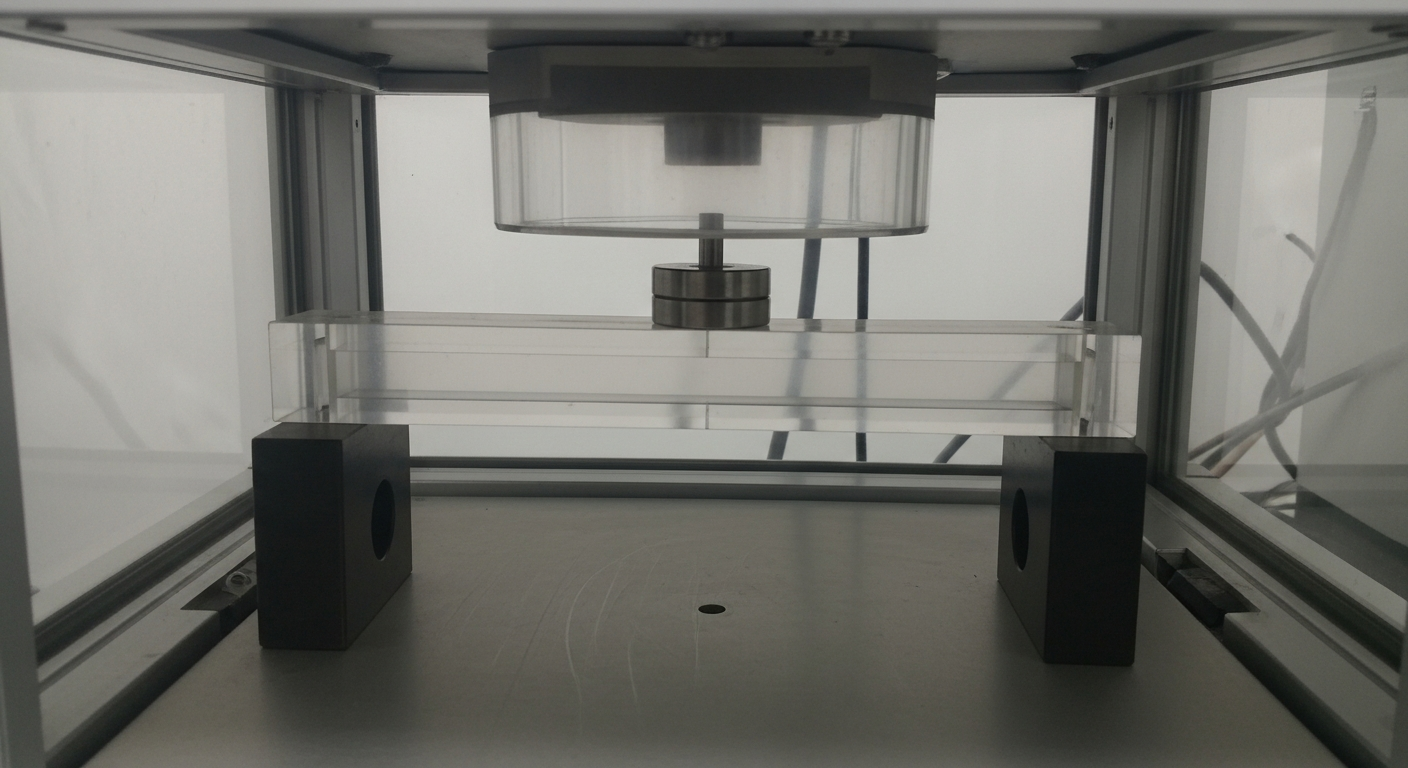

実際の性能を評価するには、融点は、熱たわみ温度(HDT)。HDTは、プラスチックの標準試験片が特定の荷重下で変形し始める温度であり、高温における構造性能の最良の指標となります。

!

!

熱たわみ温度(HDT)の重要な役割

HDT試験はISO 75。この試験は、材料が何度で剛性を失い、曲がり始めるかを示します。これは、エンジンカバー、電子機器のハウジング、温水システムの部品など、高温環境で何らかの物理的ストレスを受けるプラスチック部品を設計する際に、エンジニアが必ず使用する数値です。

連続使用温度(CUT)

耐用年数全体(数千時間)にわたって高温にさらされる部品の場合は、連続使用温度を考慮する必要があります。これはHDTよりも低い定格で、材料が特性の著しい劣化なく長期間耐えられる最高温度を示します。DuPontやSABICこのデータを提供しています。

一般的なプラスチックとその熱特性

| プラスチック素材 | タイプ | 融点(Tm)約 | HDT @ 0.45 MPa 約 | 一般的な使用 |

|---|---|---|---|---|

| ABS | アモルファス | 該当なし(Tg 約105°C) | 98℃ | 電子機器ハウジング、消費財。 |

| ポリカーボネート(PC) | アモルファス | 該当なし(Tg 約150°C) | 130℃ | レンズ、安全メガネ、機械ガード。 |

| ナイロン6/6(PA66) | 結晶質 | 265℃ | 90°C(未充填) | ギア、ベアリング、構造部品。 |

| ピーク | 結晶質 | 343℃ | 152°C(未充填) | 航空宇宙、医療、高性能シール。 |

添加剤や充填剤はプラスチックの融点を変えることができますか?

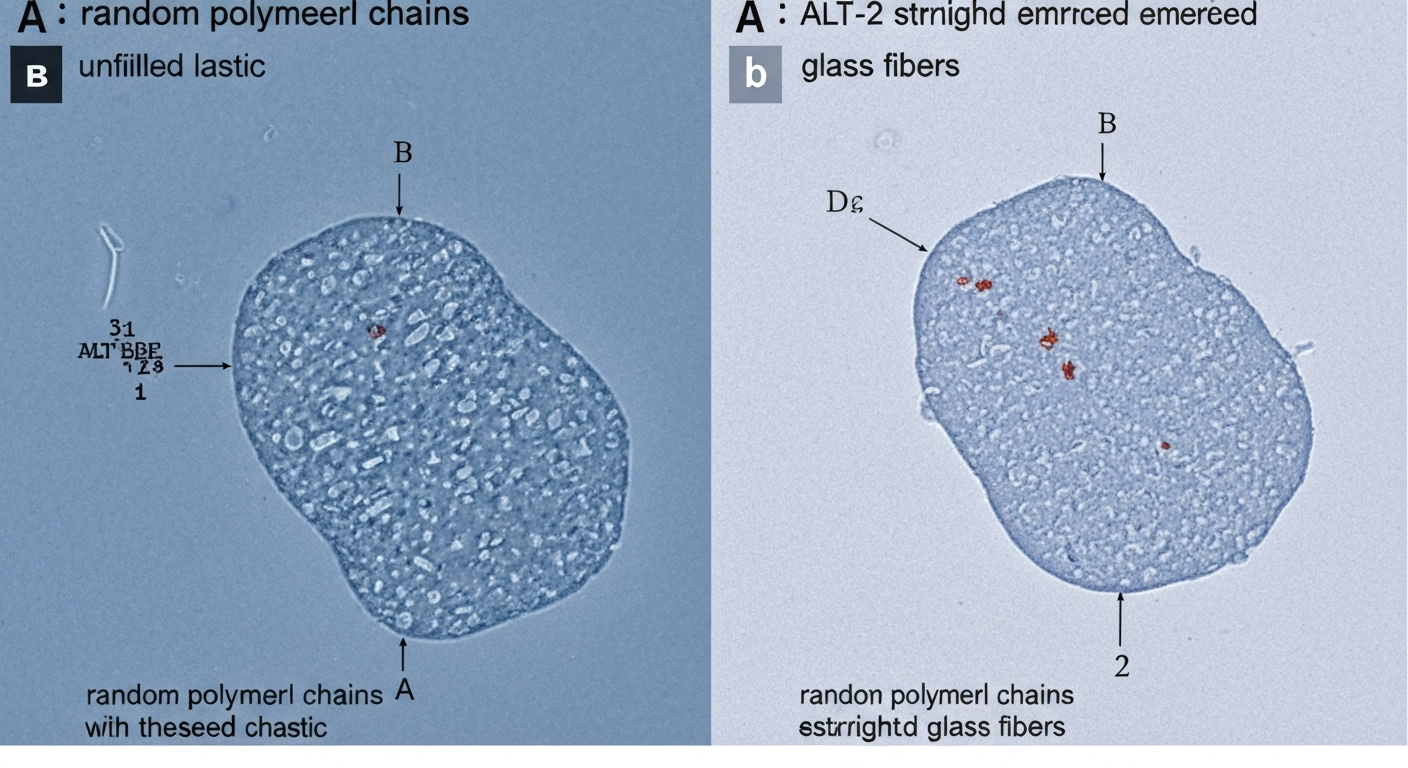

標準品よりも耐熱性が大幅に向上した「ガラス繊維強化ナイロン」部品の見積もりをいただきました。添加剤の作用を理解することは、コスト効率が高く高性能な材料を選定する上で重要です。

ガラス繊維などの充填剤はプラスチックの基本的な融点 (Tm) を変えませんが、熱たわみ温度 (HDT) と剛性を大幅に高め、部品がより高い温度でも形状を維持できるようにします。

増援の力

熱可塑性プラスチックにチョップドガラス繊維や炭素繊維を添加することは、コンクリートに鉄筋を添加するようなものです。プラスチック樹脂自体は同じ温度で融解しますが、内部の強固な繊維ネットワークにより、複合材料はより高い温度に達するまで曲がったりたわんだりしません。例えば、ガラス繊維を30%配合したナイロン6/6は HDTが約250℃に、これはガラス繊維を配合していないナイロン6/6の90℃と比べて大幅に向上しています。

耐衝撃性改質剤と可塑剤の役割

その他の添加剤は熱性能を変化させることがあります。耐衝撃性改質剤は、靭性を向上させるために添加されるゴム状ポリマーですが、HDT(熱膨張率)をわずかに低下させることがよくあります。可塑剤は、PVCなどの材料に柔らかく柔軟にするために添加されますが、ガラス転移温度と耐熱性を大幅に低下させます。

バージン材とリグラインド材

弊社工場では、コスト削減のために「リグラインド」(以前の成形工程で使用した材料をリサイクルしたもの)の使用について、よくお問い合わせをいただきます。これは標準的な手法ですが、使用量を管理することが非常に重要です。リグラインド量が多すぎると分子量が低下し、融点がわずかに低下するだけでなく、機械特性とHDT(熱膨張係数)が大幅に低下する可能性があります。重要な用途では、常に100%バージン材料の使用を推奨しており、これはPPAP(成形プロセスパラメータ)ドキュメントにも明記されています。材料の選択肢についてご相談が必要ですか?エンジニアリングチームまでお問い合わせください。

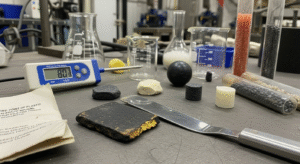

品質管理においてプラスチックの熱特性をどのように検証するのでしょうか?

材料データシートに基づいて設計を承認しましたが、工場に到着したプラスチックペレットが実際にその仕様を満たしているかどうかをどのように確認すればよいでしょうか?堅牢な品質管理プロセスが不可欠です。

当社では、材料特性を 2 つの主要な方法で検証しています。1 つは材料サプライヤーからバッチごとに発行される分析証明書 (CoA) を確認すること、もう 1 つは示差走査熱量計 (DSC) などの実験装置を使用して融点などの熱特性を確認することです。