ポリマーから製品まで: 工業用プラスチック部品はどのように製造されるのでしょうか?

新製品の素晴らしいデザインは思いついたものの、そのデジタルファイルを何百万個もの同一で高品質なプラスチック部品に変換するにはどうすればいいのでしょうか?その道のりには、プロジェクトの予算とスケジュールを左右する技術的な選択が山積みです。

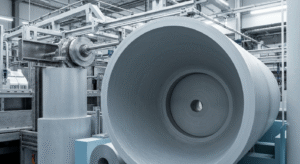

工業用プラスチック部品は主に射出成形。このプロセスでは、プラスチックペレットを溶かし、高圧で特注の金属金型。そして、冷却・固化させることで最終的な部品形状が形成されます。

プライムメタルズは、その名が示す通り金属加工に深く根ざしていますが、お客様からは完全なアセンブリをお任せいただいています。これは、高精度プラスチック部品のにわたって習得してきたことを意味します。シンプルなポリマーペレットから完成品に至るまでの過程は、まさに精密工学の粋を尽くしたゲームだと学びました。最初の小さなミスが、後々大きな失敗につながる可能性があります。正しい製造方法をご説明いたします。

設計を製造可能な部品に変換するにはどうすればよいでしょうか?

完璧な3Dモデルは完成しましたが、実際の製造工程で実際に機能するでしょうか?画面上では美しく見えるデザインでも、製造コストが膨大になったり、製造不可能になったりすることがあります。

鋼材を切断する前に、部品の設計を特定の製造プロセスに合わせて最適化し、欠陥を防止し、コストを削減し、生産をスピードアップするためのエンジニアリングレビューです

壁の厚さの均一性

プラスチック部品の設計における最も基本的なルールは、均一な肉厚を維持することです。ある部分が他の部分よりも著しく厚い場合、冷却速度が遅くなります。この冷却差により、部品は不均一に収縮し、「ヒケ」などの醜い外観上の欠陥や、部品の反りや破損につながる内部応力が発生します。私たちはモデルを解析し、これらの潜在的な問題領域を特定し、修正します。

ドラフト角度の重要性

完全にまっすぐな側面を持つカップを金型から引き抜こうとすると、摩擦でカップがくっついてしまうことを想像してみてください。「抜き勾配」とは、金型の分離方向と平行に部品の壁に施される、通常1~3度の小さなテーパーのことです。この小さな角度により、部品が取り出される際に金型に擦れるのを防ぎ、きれいな離型と滑らかな表面仕上げを実現します。抜き勾配の考慮を忘れることは、最も一般的でコストのかかる設計ミスの一つです。

半径を使ってストレスを管理する

鋭利な内角は弱点です。力が集中する「応力集中」が生じ、荷重下で部品が割れやすくなります。滑らかで丸みのある角(「R」または「フィレット」)を追加すると、これらの応力がより広い範囲に分散され、部品の強度と耐久性が飛躍的に向上します。また、溶融樹脂が金型に流れ込みやすくなります。PPAPレポートで詳細に説明しているような優れたDFMプロセスでは、すべての角を徹底的に検査します。

仕事に適したプラスチックをどのように選びますか?

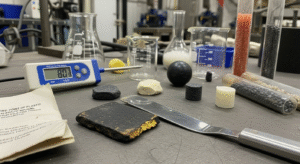

部品は強度、耐熱性、そしてコスト効率に優れている必要があります。数千種類ものプラスチックの中から適切なものを選ぶと、想定された環境で製品が溶けたり、ひび割れたり、色褪せたりする可能性があります。

適切なプラスチックを選択するには、3つの重要な要素、すなわち機械的要件(強度、柔軟性)、動作環境(熱、紫外線、化学物質への曝露)、そして目標単価のバランスをとる必要があります。この決定は、クライアントとメーカーの共同作業です。

コモディティプラスチック vs. エンジニアリングプラスチック

プラスチックは大きく分けて2つの種類に分類されます。汎用プラスチック(ポリプロピレン、ポリエチレンなど)は安価で加工が容易なため、容器や包装などの日用品に最適です。エンジニアリングプラスチック(ABS、ポリカーボネート、ナイロン、PEEKなど)は優れた機械的特性と熱的特性を備えています。強度、剛性が高く、高温にも耐えられるため、ギア、ハウジング、構造部品などの産業用部品に使用されます。Wikipediaなどの情報源で説明されているように、その性能は高いコストに見合っています。

添加剤と充填剤の役割

添加剤を加えることで、プラスチックの特性をカスタマイズできます。強度と剛性をさらに高めたいですか?微細なガラス繊維でポリマーマトリックスを強化した「ガラス繊維入り」ナイロンを使用できます。部品を屋外で使用する必要がある場合は、紫外線防止剤を添加することで、日光による脆化を防止できます。また、着色剤、難燃剤、その他の改質剤を加えることで、お客様のご要望に的確にお応えします。

用途に合わせた材料の選定

| プラスチックタイプ | 主な特徴 | 一般的な産業用途 | コスト層 |

|---|---|---|---|

| ABS | 耐衝撃性に優れ、加工しやすく、剛性が高い | 電子機器筐体、保護カバー、配管継手 | 低い |

| ポリカーボネート(PC) | 優れた衝撃強度、透明、剛性 | 安全シールド、レンズ、機械ガード、医療機器 | 中くらい |

| ナイロン(PA66) | 耐摩耗性が高く、強度があり、耐薬品性に優れています | ギア、ベアリング、ブッシング、自動車部品 | 中くらい |

| ピーク | 極度の耐熱性と耐薬品性、非常に強い | 航空宇宙部品、医療用インプラント、ポンプ部品 | 非常に高い |

射出成形用の金型の作成には何が必要ですか?

設計を承認し、材料を選択しました。次は、最も重要かつ高額な初期投資、つまり部品を成形するための金型の作成です。

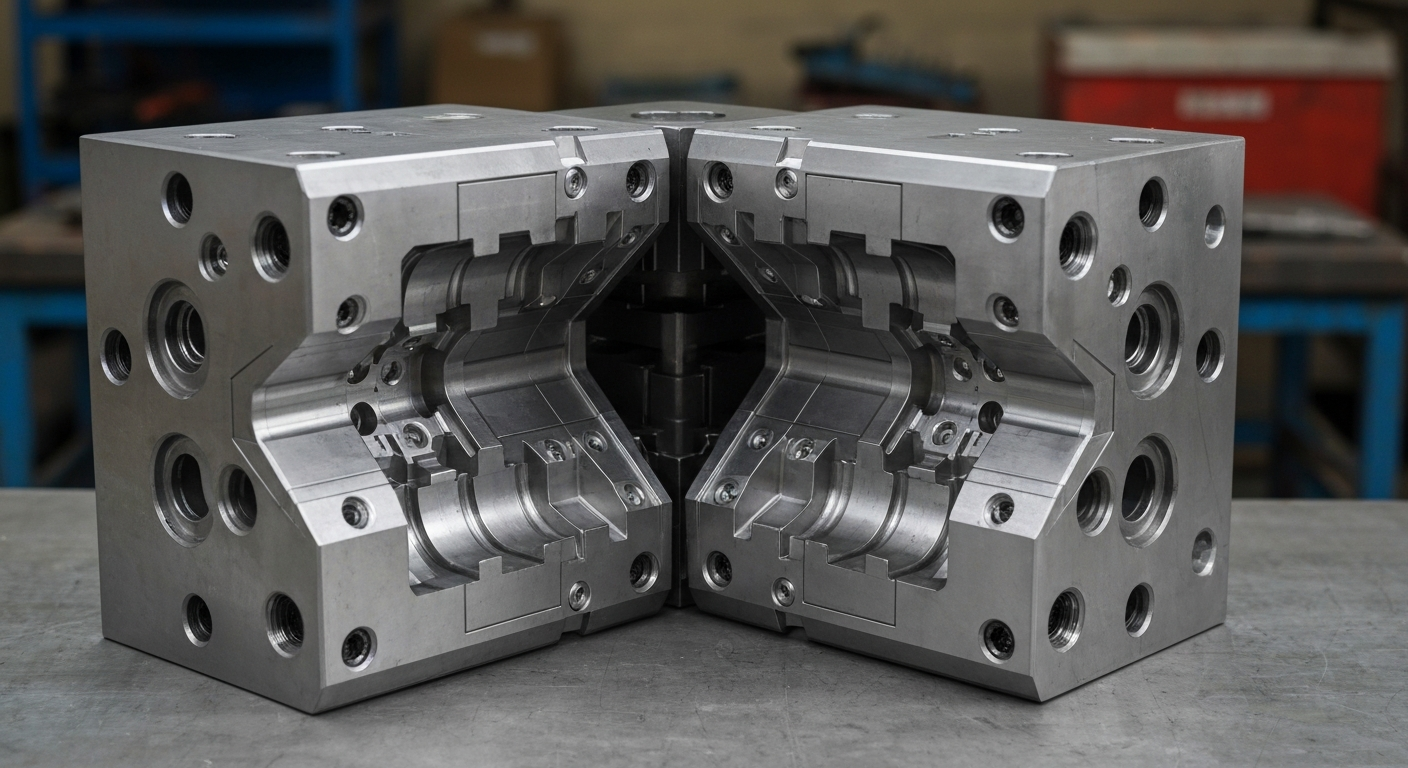

射出成形金型は、硬化鋼から機械加工された高精度の工具であり、溶融プラスチックを射出成形するためのキャビティを形成します。その複雑さと耐久性は、最終部品の品質と均一性に直接影響を及ぼします。

コアとキャビティ

金型は、簡単に言えば2つの部分から構成されます。キャビティは「雌型」の半分で、通常は部品の外側の美しい表面を形成します。コアは「雄型」の半分で、内側の特徴を形成します。この2つの部分が強力な圧力で締め付けられると、その間の空間が部品の正確な形状を作り出します。これらの精密な製造には、 [CNC加工](https://www.mastercam.com/news/blog/everything-you-need-to-know-about-cnc-machining-for-injection-mold-making/)が不可欠です。

金型材質:P20鋼 vs. H13鋼

P20のようなプレハードン鋼がコスト効率の高い選択肢となります。100万個単位の大量生産の場合は、 H13。H13鋼はコストが高く、加工も困難ですが、長寿命のため、プロジェクト寿命全体を通して部品の安定性を確保できます。

ゲート、ランナー、排出システム

プラスチックを金型に送り込み、部品を取り出すのは科学的な作業です。ランナーは、溶融プラスチックを機械のノズルから部品のキャビティへと運ぶ通路です。ゲートは、プラスチックがキャビティに流入する小さな開口部です。ゲートの位置とサイズは、流動性を制御し、外観上の欠陥を最小限に抑える上で非常に重要です。部品が冷却されると、エジェクタピン完成した部品を金型から押し出します。

プラスチック部品を大量生産する主な方法は何ですか?

射出成形はプラスチック製造の王様ですが、唯一の選択肢ではありません。部品の形状と必要な体積によって、最も効率的なプロセスが決まります。

射出成形は、大量生産の複雑な3D部品の標準的な成形方法です。パイプや窓枠などの連続した2D形状には押し出し成形が用いられます。ボトルやタンクなどの中空形状の製品には、ブロー成形が適しています。

射出成形:主力製品

このプロセスが主流となっているのには理由があります。それは、このプロセスが信じられないほど高速で、繰り返し実行でき、驚くほど複雑な部品を製造できるからです。

| ステップ | アクション |

|---|---|

| 1. クランプ | 鋼鉄製の金型の2つの半分は、数百トンの力で締め付けられます。 |

| 2. 注射 | 溶融プラスチックが高速・高圧で金型キャビティ内に注入されます。 |

| 3. 冷却 | プラスチックは圧力をかけられた状態で金型内に保持され、冷却されて部品の形状に固まります。 |

| 4. 排出 | 金型が開き、エジェクタピンが完成した部品を押し出します。 |

押し出し:連続プロファイル用

押し出し成形は、チューブから歯磨き粉を押し出すようなものだと考えてください。プラスチックペレットを溶かし、成形されたダイに押し込むことで、一定の断面を持つ連続した形状の成形品が作られます。この工程は、パイプ、チューブ、ウェザーストリップ、窓枠などの製造に用いられます。

プラスチックのCNC加工

少量生産、試作品、あるいは成形が不可能なほど公差が厳しい、プラスチックの塊やシートから直接機械加工することができます。これは金属と同様に「減算型」のプロセスです。大量生産の場合、加工時間は長くなり、部品1個あたりのコストも高くなりますが、高い精度を実現し、金型の初期費用を抑えることができます。

すべてのプラスチック部品が仕様を満たしていることをどのように確認しますか?

常に完璧な製品を出荷できるかどうかが、あなたの評判を左右します。たった1バッチの不良品でも、現場での故障やリコールにつながる可能性があります。最初の部品から100万個目までの一貫性をどのように保証しているのでしょうか?

ISO 9001規格のような厳格な品質管理システムが鍵となります。このシステムは、受入材料検査、初回品目検査(FAI)、工程内モニタリング、最終検査を組み合わせ、すべての部品が必要な仕様を満たしていることを確認します。

初回品目検査(FAI)

量産を開始する前に、まず「初回品」となる部品を少量生産します。その後、部品図面上のすべての特徴を測定し、実際の部品と比較しながら、全寸法レイアウトを実施します。このFAIレポートはPPAPプロセスの重要な部分であり、お客様に承認のために送付されます。これにより、数千個の部品を製造する前に、金型の精度が保証されます。

プロセス中のチェック

品質は最終工程でチェックされるだけでなく、プロセス全体に組み込まれています。当社の機械オペレーターと品質技術者は、生産工程全体を通して定期的に品質チェックを行っています。彼らは一定の間隔(例えば、1時間ごと、500ショットごと)でラインから部品を取り出し、重要な寸法や外観上の欠陥がないか確認します。これにより、小さな逸脱も大きな問題になる前に発見することができます。

二次加工と組立

私たちの役割は、成形だけにとどまりません。多くの部品は、超音波溶接2つの部品の接合、パッド印刷によるロゴの印刷、ねじ込みインサートの取り付けなど、二次加工を必要とします。ワンストップハードウェアサプライヤーとして、これらのプラスチック部品を当社のネジ、ファスナー、その他の金属部品と組み合わせることで、すぐに使用可能なサブアセンブリを完成品として提供することも可能です。

著者について

ケビンと申します。長年米国で工業部品の調達に携わった後、1993年にプライムメタルズを設立しました。その目的はただ一つ、「正しいものを作る」というシンプルなものです。私たちの中核は金属ですが、成長の原動力は包括的なハードウェアソリューションの提供にあります。だからこそ、プラスチック部門に多額の投資を行い、30年以上にわたる当社の成功の礎となってきた厳格なISO 9001品質基準とエンジニアリング第一のアプローチを貫いています。

よくある質問(FAQ)

プラスチック射出成形と 3D プリントの違いは何ですか?

射出成形は大量生産技術であり、部品1個あたりの生産速度が非常に速く安価ですが、金型の初期費用は高額です。3Dプリントは、デジタルファイルから直接層ごとに部品を造形する積層造形プロセスです。射出成形は部品1個あたりの生産速度がはるかに遅く高価ですが、金型費用がかからないため、試作品や少量生産に最適です。

プラスチック射出成形金型の費用はいくらですか?

コストは部品のサイズ、複雑さ、使用する鋼材の種類によって大きく異なります。P20鋼を使用したシンプルな1個取り金型のコストは数千ドル程度ですが、自動車部品の量産向けに硬化鋼H13鋼を使用した大型で複雑な複数個取り金型のコストは10万ドルを超えることもあります。

プラスチック部品によくある欠陥は何ですか?

一般的な欠陥には、「ヒケ」(表面の凹み)、「反り」(意図した形状からの歪み)、「バリ」(金型からの余分な樹脂の漏れ)、「ショートショット」(部品の未完成)、そして材料の過熱による「焼け」などがあります。適切なDFMプロセスとプロセス制御によって、これらの欠陥を防ぐことができます。

エンジニアリングの課題から生産の現実へ

工業用プラスチック部品の製造は、精密で多段階にわたるプロセスであり、最初の部品が製造されるずっと前から成功が決定づけられます。設計、材料科学、そしてプロセス工学に関する深い理解が求められます。

あなたのデザインを高品質な製品に変える準備はできていますか?経験豊富なチームと提携して、あらゆるステップをガイドしましょう。