信頼できるサプライヤー精密金属鍛造

よく使用されるカスタム金属鍛造部品

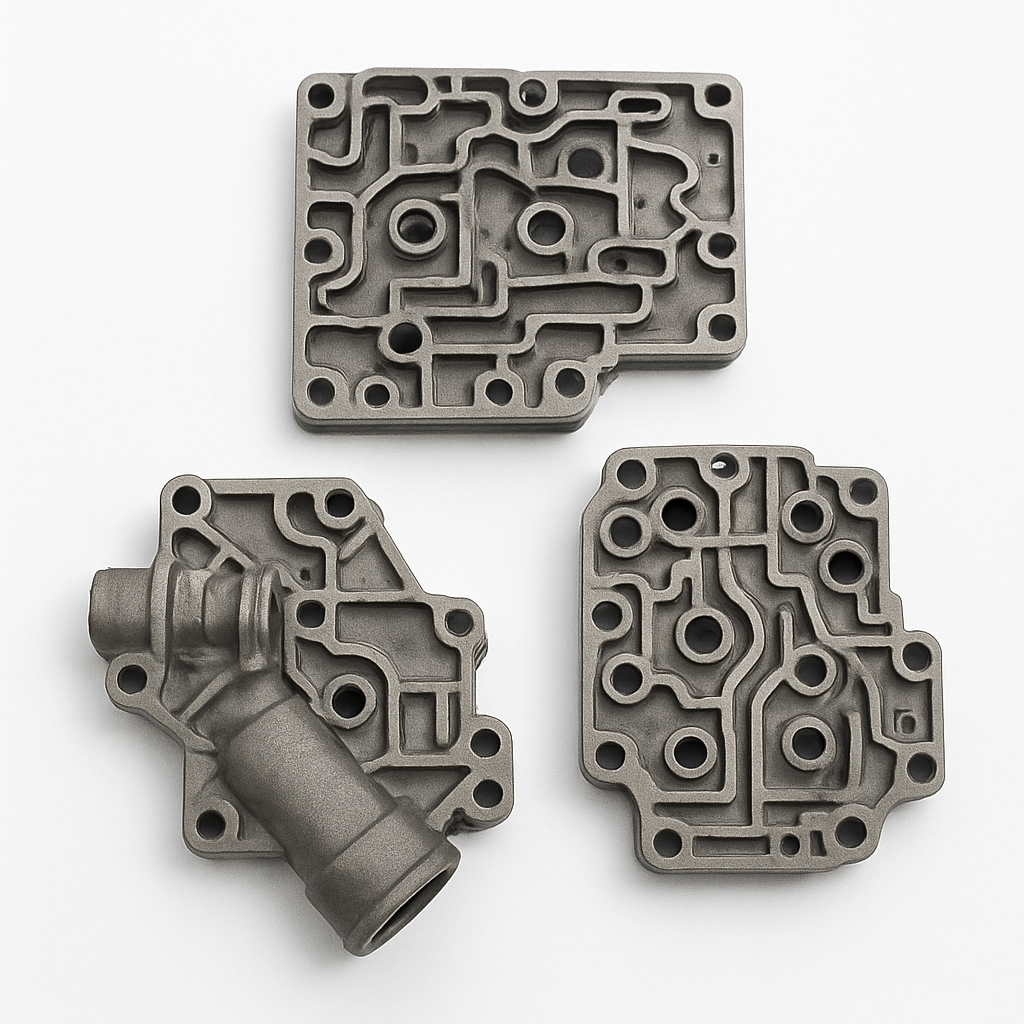

PRIMEは、強度、信頼性、カスタマイズの最高基準を満たす精密鋳造部品を製造しています。

コネクティングロッド

用途:乗用車エンジン、商用車パワーユニット、高性能レーシングエンジン

業界紹介:

自動車業界では、高い引張強度と正確な形状を備えたコネクティングロッドが求められています。

注射器バレル

用途:油田PDCドリルビット本体、トリコンビット本体、方向性掘削ビットコア

業界紹介:

石油およびガス掘削業界では、過酷な坑内条件に合わせて設計されたドリルビット本体が必要です。

建設構造

用途:掘削機エンジンクランクシャフト、移動式クレーンのクランクシャフト、鉱山車両のクランクシャフト

業界紹介:

建設業界および重機業界では、極端な衝撃荷重に耐えられるクランクシャフトが必要です。

PRIME が最適な鍛造パートナーである理由とは?

PRIMEは単なるサプライヤーではなく、お客様の成功を支える戦略的パートナーです。お客様の部品が比類のない強度と精度を実現するとともに、サプライチェーンの強化も実現します。長年の経験、ISO認証取得の卓越性、そして包括的な鍛造技術を駆使し、シームレスなグローバルパートナーシップを実現いたします。

- 30年以上の製造経験:1993年以来、当社は世界中の産業向けに高品質のボルト、ネジ、ナット、リベット、特殊ファスナーを製造してきました。

- ISO 9001:2015 認定品質: すべてのバッチは厳密に検査され、一貫した強度、寸法精度、表面処理の完全性を保証します。

- カスタマイズ可能な材料と規格: 当社は、DIN、ANSI、ISO、およびクライアント固有の要件を満たす、炭素鋼、ステンレス鋼、真鍮などのファスナーを提供しています。

「実際に仕様を満たすファスナーが必要ですか?」

図面、仕様書、またはサンプルをご提出いただければ、迅速に対応いたします。当社のエンジニアが1営業日以内に、材質の推奨、技術分析、そして競争力のあるお見積もりをご提示いたします。PRIMEと提携することで、サプライチェーンに必要な品質、耐久性、そして信頼性の高いサービスをご提供いたします。

カスタマイズされた金属ファスナーは、現代の産業システムに不可欠なコアコンポーネントであり、建設、自動車、エネルギー、機械製造などの重要な分野で広く使用されています。プライムでは、高精度の金属加工技術を用いて、お客様に合わせた締結ソリューションを提供しています。

ハイステークス用途向けカスタムエンジニアリング金属鍛造

鍛造金属部品は、油圧・空圧機器、重機、石油化学処理プラント、鉄道・海上輸送、産業オートメーションなど、あらゆる重要システムの基幹を成しています。これらの高強度部品は、過酷な動作条件下での極めて高い耐荷重性、圧力封じ込め、そして長期耐久性が求められる用途において、不可欠な構造的完全性を実現します。Prime Forge Technologiesは、優れた材料密度と最適化された結晶粒度特性を組み合わせ、卓越した耐疲労性と耐衝撃性を保証する精密鍛造ソリューションの製造を専門としています。

鍛造金属部品に関するよくある質問:ご質問への回答

材料の選択や寸法公差から輸出梱包や世界中への配送まで、当社の鍛造金属部品ソリューションをより深く理解していただくために、よくある質問への回答を集めました。

PRIMEは、多様な用途のニーズに応えるため、幅広い金属を鍛造しています。その中には、堅牢な炭素鋼(C45、1045)、高強度合金鋼(42CrMo、4140)、耐腐食性ステンレス鋼(304、316、410)などがあります。また、軽量アルミニウムや真鍮などの非鉄金属も取り扱っています。品質とコンプライアンスを確保するため、完全な材料認証とトレーサビリティを標準で取得しています。

鍛造部品の寸法精度は、通常、ISO規格の±0.3 mm~±1.0 mmの範囲内です。お客様の設計において鍛造能力を超える精度が求められる場合、当社の付加価値加工センターは、ミクロンレベルの公差±0.01 mmを実現した仕上げ部品を提供します。

密閉型鍛造は、高精度で複雑な形状を、より優れた表面仕上げで実現します。開放型鍛造は、優れた鍛造粒子の流れと強度を備え、大型でシンプルな部品に最適です。部品のサイズ、材質、用途に応じて最適なプロセスの選択をお手伝いします。

はい。当社は鍛造にとどまらず、完成品部品の提供まで幅広いサービスを提供しています。CNC加工、ねじ切り、重要な熱処理工程まで、必要な二次加工をすべて実施し、お客様の部品が正確な寸法と性能要件を満たすことを保証します。

部品が安全かつ腐食のない状態でお届けすることを保証します。すべての部品は防錆油で処理され、個別に包装された後、発泡スチロール製の箱に梱包され、頑丈な輸出グレードの木箱で保護されています。国際物流の簡素化のため、通関書類(CO、Form A/Eなど)の準備から、目的地までの信頼性の高い海上、航空、または宅配便の手配まで、輸出プロセス全体を当社が代行いたします。

まず:カスタム鍛造金属部品をどのように定義するのでしょうか?

鋳造部品や機械加工部品とは異なり、カスタム鍛造部品は加熱した金属を必要な形状に圧縮することで製造されます。これにより、結晶構造が微細化され、弱点が排除されます。これにより、優れた耐久性、耐荷重性、耐疲労性が得られ、要求の厳しい産業用途に最適です。

金属鍛造は、部品に極めて高い強度と信頼性が求められ、激しい摩耗や衝撃にも耐える必要がある場合によく採用されます。このプロセスは、自動車、航空機、エネルギー機器、産業機械、防衛機器など、特に一定の圧力や過酷な動作条件にさらされる部品に広く適用されています。

カスタム成形部品の技術仕様

鍛造工程は、結晶粒の流れを整列させ、内部の空隙や気孔を塞ぐことで冶金組織を強化します。その結果、鍛造部品は優れた機械的性能を発揮し、引張強度と耐衝撃性は鋳造部品や機械加工部品を最大30%上回ることもあります。

当社は、炭素鋼、合金鋼、ステンレス鋼、アルミニウム、チタン、銅合金など、多様な材料を用いた鍛造ソリューションを提供しています。設計要件に応じて、0.5kgから100kgを超える部品まで対応可能です。

密閉型鍛造により、基本部品からリブ、ボス、ギアなどの特徴を持つ詳細なコンポーネントまで、すべてを精度と一貫性をもって作成できます。

最新の鍛造プレスは、自動供給、トリミング、転送システムを備えており、連続生産をサポートし、中規模から大規模の OEM 要件。

主な鍛造工程

- オープンダイ鍛造:射出成形は、複雑な形状を高精度に製造し、厳しい公差を維持できる製造方法です。熱可塑性プラスチック部品の大量生産に最適なプロセスです。

- 密閉型(インプレッションダイ)鍛造:ボトルや容器などの中空部品に使用され、効率性と耐久性を兼ね備えています。

- 熱間鍛造: プラスチックシートを耐久性のあるトレイ、保護筐体、完成したパネルに成形するための効率的かつ経済的なプロセスです。

- 冷間鍛造: 従来のツールにかかる費用をかけずに、複雑なプロトタイプや少量のカスタム設計を迅速に実現するのに最適です。

- アプセット鍛造:金型費用をかけずに卓越した精度を実現します。当社の機械加工サービスは、耐久性の高いエンジニアリングプラスチックから少量生産の特殊部品や機能プロトタイプを製造するのに最適です。

- 精密鍛造:異なる材料をシームレスに接合したり、成形時に金属インサートをプラスチックに直接埋め込んだりすることで、より強固でスマートな部品を製造します。これにより組み立て工程が削減され、製品性能が向上します。

エンジニアリングプラスチックの産業分野における実用化

長い耐用年数と大きなストレスへの耐性を実現するよう設計された鍛造クランクシャフト、ロッド、ギア、スピンドル、サスペンション アーム。

軽量化と最大限の安全性の両方を実現するように設計された鍛造機体構造、着陸装置アセンブリ、およびエンジン部品。

軽量化と最大限の安全性の両方を実現するように設計された鍛造機体構造、着陸装置アセンブリ、およびエンジン部品。

民生用家電製品やスマートホームデバイス向けの高性能エンジニアリングポリマー。

車軸、ホイール、カップリング、プロペラ シャフトなどの重要なコンポーネントは、変動する負荷下でも耐久性と信頼性を確保するために構築されています。

第二章:鍛造プロセスとPRIMEの機能に関するガイド

包括的なガイダンス

このセクションでは、鍛造の基礎と、PRIMEが高品質部品の製造において果たす役割について、初心者の方にも経験豊富な方にも詳しく説明します。コアプロセス、主なメリット、そして当社の高度な技術が強度、精度、生産性といった課題をどのように解決するかについてご理解いただけます。

金属鍛造を理解する:強さの上に築かれる

鍛造は、油圧プレスまたは機械プレスを用いて材料に圧縮力を加えながら成形する金属成形技術です。結晶構造を微細化し、気孔を除去することで、優れた機械的性能を持つ部品が得られます。この技術は、構造部品、パワートレインシステム、そして安全性と信頼性が極めて重要な重工業用途に広く適用されています。PRIMEの鍛造技術は、自動車、航空宇宙、エネルギーなどの産業において、優れた材料流動性、最適化された強度対重量比、そして長寿命を実現します。

アプリケーション固有の鍛造能力

鍛造方法の選択は、品質、効率、そして全体的なコストに直接影響します。PRIMEの専門家は、お客様の設計仕様と性能目標を慎重に検討し、最適なソリューションをご提案いたします。以下は、当社が採用している主な鍛造プロセスの一部です。

1. オープンダイプロセスによる構造的完全性を備えた大型部品の鍛造

オープンダイ鍛造では、金属を平らな金型の間で圧縮することで、複数の方向への自由な変形を可能にします。この方法は、シリンダー、ブロック、フランジ、シャフトなどの大型部品によく使用され、結晶粒の配列が改善され、優れた強度が得られます。PRIMEの高度なCNC制御プレスは、精度、応力集中の低減、そして再現性の高い品質を保証します。

2. 型鍛造による複雑な部品の精密成形

インプレッションダイフォージングとして知られるこのプロセスは、成形された金型を用いて金属を複雑な3D形状にプレス加工し、単一または複数のサイクルで成形します。大量生産に適しており、無駄を最小限に抑え、滑らかな表面仕上げでニアネットシェイプを製造できます。PRIMEは、カスタム金型製造、自動バリ制御、精密トリミングにより、±0.02mmという微細な公差を実現し、このプロセスをサポートします。

3. 熱を使わずに効率的に金属を成形する:冷間鍛造

プラスチックCNC加工で製品開発を加速しましょう。このプロセスは、金型製作の遅延や費用を必要とせず、高性能プラスチックから精密機械加工された部品を製造します。機能プロトタイプ、特殊部品、そして厳密な形状を持つ複雑な部品を、最速で手に入れることができる方法です。

4. 最小限の機械加工で精密部品を鍛造

精密鍛造は、部品を完成寸法に近い形状に成形することで、二次加工工程を最小限に抑えます。航空宇宙部品、タービンブレード、ギアブランクといった要求の厳しい用途に特に適しています。PRIMEは、最先端のシミュレーションツールとフラッシュレス鍛造技術を活用し、正確で効率的かつ再現性の高い生産を実現します。

3番目:鍛造部品に適した材料の選択

私たちの役割は単なるアドバイスにとどまりません。性能ニーズ、鍛造能力、業界規制に適合した材料選定をサポートし、設計から納品までのリスクを最小限に抑え、コストを最適化します。

適切な鍛造材料の選択をお手伝いします

当社は、機能、寿命、生産効率に関するお客様のニーズに合わせてプラスチックの特性を専門的に調整することで、お客様の製品の成功を保証します。

材料認証と追跡保証

各注文には、各加熱工程における化学試験および機械試験結果を含む完全なMTR文書が添付されます。これにより、透明性、トレーサビリティ、そして航空宇宙、自動車、石油・ガスといった業界の厳格な基準への準拠が保証されます。

鍛造に最適化された設計サポート

適切な形状と材料を選択することで、よりスマートな部品の設計をお手伝いします。これにより、金属の流れが改善され、余分な機械加工が削減され、部品内部の応力が軽減されます。これにより、廃棄物を削減しながら、より強度が高く効率的な部品を実現できます。

材料認証と追跡保証

PRIMEのコスト評価手法は、単位重量にとどまらず、鍛造サイクル効率、熱・エネルギー投入量、二次加工要件、使用中の摩耗といった変数も考慮に入れています。この包括的なアプローチにより、情報に基づいた調達意思決定が可能になり、ライフサイクル全体の経済性が向上します。

合金原料の準備

上記の原材料はすべて鍛造され、このように製造用に準備されたワイヤー状態に変更され、合金鋼、アルミニウム、炭素鋼、ステンレス鋼、亜鉛合金、銅、真鍮に使用できます。

4番目:鍛造品の表面処理とコーティング

鍛造部品の耐久性と機能性を最大限に高めるには、適切な表面仕上げが必要です。PRIMEは、耐摩耗性と耐腐食性を強化し、美観を向上させ、技術規制への適合性を確保する、幅広い工業グレードの表面処理を提供しています。

溶融亜鉛めっき:屋外および構造用鍛造部品に厚い亜鉛コーティングを施し、長期間の防錆効果を発揮します。

黒色酸化物およびリン酸塩:自動車や工具によく使用される仕上げで、部品の硬度を高め、耐腐食性を高めます。

粉体塗装:ブラケット、フレーム、ハウジングに最適な、丈夫で紫外線に安全な塗装です。

ブラスト(ショット&サンド):表面をきれいにし、コーティングや塗料が付着しやすくなります。

酸洗いと不動態化:ステンレス鋼部品を錆びないようにする特殊な処理。食品業界や衛生業界でよく使用されます。

バリ取りと研磨:粗いエッジを滑らかにし、鍛造部品にきれいで磨かれた外観を与えます。

第5位:耐久性のある鍛造金型と精密工具

当社では、絶対的な安定性と精度を実現する金型と治具を設計、検証し、すべての部品が常に最高の精度基準を満たすことを保証します。

スマートな金型設計:金型を切断する前に、コンピューターシミュレーションで金属の流れや応力の発生場所を予測します。

試作ツール:迅速で低コストの試作金型で、完全な生産の前に複雑な形状をテストします。

精密機械加工:強靭な工具鋼を使用し、CNC と EDM で金型を切断し、精度は ±0.01 mm 以内です。

より強力なダイ:特殊なコーティングと熱処理により、工具の寿命が長くなり、摩耗に耐えます。

実際のテスト:完全な鍛造試験と詳細な検査により、工具と完成部品が品質基準を満たしていることを確認します。

第6回:典型的な鍛造問題と当社の予防アプローチ

PRIMEにおける品質管理は最終チェックではなく、プロセス全体の一部です。原材料の検証から包装まで、厳格なテストとデータに基づく監視体制のもと、あらゆる段階を管理し、グローバルなコンプライアンスを確保しています。

1.原材料検査:加熱番号の追跡と材料試験レポートのレビューを組み合わせることで、製造開始前に必要な化学的および機械的基準への準拠を確認します。

2.リアルタイム SPC モニタリング:制御チャートでサポートされるリアルタイムのデータ取得。プレス力やサイクル時間などの重要な要素の変動に対して自動アラームがトリガーされます。

3.寸法検査: GO/NO-GOゲージと精密測定ツールを使用した100%サンプリング。

4.エンドオブラインCMM検査:統合カメラシステムにより、部品製造時のバリや傷を継続的に監視します。

5.製品コンプライアンス証明書: 材料、プロセス、検査全体のコンプライアンスを確認する完全な適合証明書がバッチごとに提供されます。

鋳造部品の品質検査プロセス

1.原材料の検証

材料証明書の確認:ミルテストレポート (MTR) で化学組成と機械的特性を確認します。

トレーサビリティ チェック:ヒート番号とバッチ タグがドキュメントと一致していることを確認します。

非破壊検査 (NDT):ビレットに対して超音波検査または磁気粒子検査を実行し、内部の完全性を確認します。

2.鍛造前準備検査

ビレットの寸法:直径、長さ、重量がプロセス要件と一致していることを確認します。

表面状態:ビレットにひび割れ、錆、または汚染がないか確認します。

加熱制御:鍛造前に炉の調整、正しい加熱曲線、均一なビレット温度を確保します。

3. 鍛造工程モニタリング

金型の状態チェック:製造前および製造中に、鍛造金型の摩耗、亀裂、またはずれを検査します。

プロセス パラメータ:鍛造温度、プレス トン数、ストローク サイクル、変形率を監視します。

粒子の流れの観察:断面作成またはシミュレーション検証を通じて、フローラインが部品の形状に沿っていることを確認します。

4. 寸法検査

初回品目検査 (FAI):初期の鍛造部品を CAD/2D 図面と照らし合わせて測定します。

CMM および 3D スキャン:座標測定機とスキャン技術を使用して、許容誤差の精度を確保します。

Go/No-Go ゲージ:重要なフィットと機能にゲージを適用します。

5. 機械および冶金試験

金型の状態チェック:製造前および製造中に、鍛造金型の摩耗、亀裂、またはずれを検査します。

プロセス パラメータ:鍛造温度、プレス トン数、ストローク サイクル、変形率を監視します。

粒子の流れの観察:断面作成またはシミュレーション検証を通じて、フローラインが部品の形状に沿っていることを確認します。

6. 表面品質検査

初回品目検査 (FAI):初期の鍛造部品を CAD/2D 図面と照らし合わせて測定します。

CMM および 3D スキャン:座標測定機とスキャン技術を使用して、許容誤差の精度を確保します。

Go/No-Go ゲージ:重要なフィットと機能にゲージを適用します。

7. 非破壊最終検査

金型の状態チェック:製造前および製造中に、鍛造金型の摩耗、亀裂、またはずれを検査します。

プロセス パラメータ:鍛造温度、プレス トン数、ストローク サイクル、変形率を監視します。

粒子の流れの観察:断面作成またはシミュレーション検証を通じて、フローラインが部品の形状に沿っていることを確認します。

8. 文書化と認証

初回品目検査 (FAI):初期の鍛造部品を CAD/2D 図面と照らし合わせて測定します。

CMM および 3D スキャン:座標測定機とスキャン技術を使用して、許容誤差の精度を確保します。

Go/No-Go ゲージ:重要なフィットと機能にゲージを適用します。

第7回:鋳造欠陥の典型例とPRIMEの防止策

カスタム金属鍛造では、温度、圧力、材料の流れを厳密に制御する必要があります。わずかな偏差でも、構造強度に影響を与える欠陥につながる可能性があります。PRIMEでは、最適化された金型設計、厳格なプロセス監視、徹底した検査体制により、これらのリスクを防止しています。

1. ラップとコールドシャット

材料の流れが制限されたり、鍛造温度が低すぎると、表面にひび割れや重なり合った折り目が生じます。PRIME

ソリューション:最適化されたプリフォーム形状、厳格な金型加熱制御、継続的な温度監視により、スムーズな金属の流れを確保し、重なりを排除します。

2. 不完全なダイ充填

説明:材料量または鍛造圧力の不足により、部品のサイズが小さすぎたり、機能が欠落したりすることがあります。PRIME

ソリューション:高度なシミュレーション、校正済みプリフォーム、プログレッシブダイシステムを使用することで、PRIMEは、再現性の高い精度で金型キャビティを完全に充填することを保証します。

3.スケールピットと表面酸化

説明:加熱中の酸化により表面スケールが発生し、鍛造品にピットや粗い質感が残ります。PRIME

ソリューション:炉内環境の管理、スケール防止コーティング、適切な酸洗処理により、表面の完全性を保護します。

4. 内部亀裂

説明:スラグ、酸化物、その他の非金属汚染物質が溶融金属に混入すると、鋳物内部で凝固し、介在物を形成して構造を弱め、性能を低下させる可能性があります。PRIME

ソリューション:高効率溶解技術とセラミックフィルターシステムにより、清浄な溶融金属を維持し、鋳込み条件を正確に制御してスラグ介在物を除去します。

5. 寸法偏差

説明:金型の摩耗や熱の影響により、部品のサイズが若干ずれる場合があります。PRIME

ソリューション:高精度CNC金型、保護コーティング、そして最終的な3Dスキャンにより、すべての部品が正確な仕様を満たしていることを保証します。

第8回:信頼できる鍛造部品サプライヤーの選び方

信頼できる鍛造部品サプライヤーは、機械的完全性、寸法精度、そして経済的価値を実現するために不可欠です。価格と材質に加え、品質システム、エンジニアリング知識、そして生産の拡張性も評価する必要があります。以下のガイドでは、高品質な鍛造部品サプライヤーを選ぶ際に考慮すべき点を詳しく説明しています。

1.ISOおよび業界コンプライアンス保証

2.材料知識と鍛造能力

- プレミアム鋳物は、寸法精度、機械性能、表面仕上げに関して厳格な基準を満たす必要があります。サプライヤーが認証された品質システム(例:ISO 9001、IATF 16949)に基づいて事業を展開し、CMMや分光計などの高度な検査ツールを備えていることを確認することが不可欠です。

- それぞれの鋳造方法(砂型鋳造、重力鋳造、ダイカストなど)には独自のプロセス要件があります。信頼できるサプライヤーは、カスタムプロジェクトと大規模生産の両方に対応できるよう、複数のプロセスオプションと高度な設備を提供する必要があります。

3.鍛造精度と品質保証

4.DFMとのエンジニアリング統合

- 材料特性は用途によって異なるため、サプライヤーの能力を測る尺度として、材料の選択、カスタマイズされた合金ソリューション、詳細なパフォーマンス分析に関する専門的なアドバイスを提供できるかどうかを評価することが重要です。

- 納期遅延はプロジェクトのスケジュールに支障をきたし、販売機会の損失につながる可能性があります。サプライヤーが安定した生産スケジュール、効果的な在庫管理、そして信頼性の高い物流を維持できるかどうかは、サプライチェーンの安全性に直結します。

5.価格競争力と価値提供

6.クライアントのケーススタディと市場の評判

- 当社は、価格競争力と強力な価値提供を融合させ、製品品質、リードタイム、そして卓越したサービスに妥協することなく、費用対効果の高いソリューションを提供しています。これにより、お客様は価格と長期的なパフォーマンスの最適なバランスを実現できます。

- 当社のクライアントのケーススタディでは、さまざまな業界にわたる成功したプロジェクトが取り上げられており、市場での確固たる評判は、数十年にわたる信頼性の高いサービス、高品質の製品、そして世界中での永続的なパートナーシップを反映しています。

永続的なファウンドリパートナーシップの構築にご興味のある企業には、無料の技術ガイダンスとサンプル評価をご提供していますので、今すぐお問い合わせください。

第9回:鍛造製造性設計(DFM)

当社の DFM 専門知識を活用して、鍛造部品の強度、性能、コスト効率を最大限に高めます。

購入者の躊躇:「部品の形状が複雑なため、いくつか懸念事項があります。鍛造工程で材料の流れが適切に行われるか、金型費用はいくらになるか、材料に内部欠陥や弱点がある可能性はあるかなどです。この部品に鍛造が最適な方法であり、これらの問題を最小限に抑えるためには、どのような対策を講じればよいでしょうか?」

PRIME の DFM サービスには、機械加工の要件を削減し、材料の無駄を制限し、金型の早期摩耗や故障を防ぐことを目的とした、詳細な鍛造特有の設計評価が組み込まれています。

1.フロントエンドエンジニアリングとCAD評価

3Dモデルと2D図面の両方をレビューすることで、全体的な形状、材料の量、そして生産の実現可能性を評価します。スムーズな木目の流れを確保し、金型の複雑さを軽減するための設計調整についてもアドバイスいたします。

2.資源とコスト効率の高い鍛造

機能の再設計:難しい形状を修正してツールの実現可能性を向上します。

ツール寿命の改善:金型の耐用年数を延ばし、ダウンタイムを削減することを目的としたソリューションを設計します。

後処理の最小化:プログレッシブ金型を使用して、溶接やトリミングなどの二次処理への依存を減らします。

3. よりスマートな材料使用、より低い生産コスト

- ジオメトリの再設計:難しい部品の特徴を修正して金属の流れを最適化し、金型の充填を確実にします。

- ツール耐久性の向上:金型寿命の延長とプレス機のダウンタイムの最小化を目的としたエンジニアリング ソリューション。

- 二次工程の削減:プログレッシブダイシーケンスを適用して、鍛造後の溶接、トリミング、または機械加工への依存を減らします。

4. 精密寸法管理と欠陥管理

機能する正確な寸法:部品はぴったりフィットし、使用中に安全を保ちます。

スマート デジタル修正:コンピュータ モデルは、成形エラーが発生する前に修正します。

欠陥なし、心配なし:最初からしわ、ひび割れ、粗いエッジを防止します。

第10回:金属部品のカスタム鍛造とCNC加工の選択

B2B バイヤーは、特定のニーズに合わせて鍛造と CNC 加工のどちらを選択するのがよいか頻繁に考え、各方法の長所と短所を比較検討して、部品に最も効率的なソリューションを見つけます。

鍛造とCNC加工という2つの製造技術はそれぞれ、機械的強度の向上、コスト効率の向上、設計への適応性など、それぞれに独自のメリットをもたらします。PRIMEでは、精密鍛造とCNC加工の両方を提供できる体制を整えており、お客様の部品の形状、材料選定、そして性能要件に合わせて最適なご提案をさせていただきます。

耐荷重性、耐摩耗性、生産効率を考慮した鍛造ソリューション

機械的強度:制御された木目の流れが部品の形状に従い、最大限の耐久性を実現します。

材料効率:ニアネットシェイプ鍛造により加工時間が短縮され、材料の無駄が最小限に抑えられます。

大量生産: 金型の耐用年数が長く、中量から大量生産の一貫した生産に適しています。

サイズと重量の柔軟性:中型から超大型の構造部品を製造できます。

耐衝撃性:鍛造部品は、機械加工部品と比較して、高応力条件下で優れた性能を発揮します。

CNC加工は、ソリッドブランクから材料を削り出すことで、精緻で精密な部品を製作します。このプロセスは、幅広い形状において優れた柔軟性と精度を実現します。

超高精度:鋳造の限界を超える公差と 3D 詳細を実現します。

幅広い材料に対応:鋳造の制限なく、金属、プラスチック、複合材料を処理できます。

少量生産にも柔軟に対応:経済的な少量生産のツールコストを削減します。

簡単に調整可能:設計変更はハードウェアではなくソフトウェアで実装されます。

二次作業が最小限:部品は滑らかで精密な仕上がりになります。

第11回:グローバル流通ネットワークとサプライチェーンソリューション

グローバル調達において、信頼性の高い配送は鍛造品そのものと同じくらい重要です。PRIMEは長年培ってきた貿易専門知識と実績のある物流インフラを活用し、お客様の部品を世界中どこへでも安全、迅速、そして経済的にお届けいたします。

購入者の悩み: 「海外から精密鍛造部品を注文していますが、通関手続きが効率的であること、納期が信頼できること、出荷や輸入の過程で予期せぬ料金や隠れた手数料が発生しないことをどのように確認できるかを知りたいです。」

調達に関する質問: 「精密鍛造部品を国際的に輸入する場合、正確な分類とスムーズな通関手続き、安定したETD/ETAパフォーマンス、隠れた費用のない明確な輸入コストの内訳を保証するために、どのような安全対策を講じればよいでしょうか。」

1.貿易コンプライアンスと輸出の専門知識

- CNC 加工: 鋳造では不十分なねじ、穴、多軸プロファイルにおいて極めて高い精度を実現します。

- タッピングとリーマ加工: ねじ穴とリーマ穴の寸法精度と機能的なフィットを保証します。

- 研削: 重要な表面の厚さ、平坦度、滑らかさを精密に制御します。

2. 柔軟な輸送戦略

- 機械組立: 鋳造品をスプリング、ネジ、成形要素とシームレスに結合します。

- 溶接: MIG、TIG、スポットプロセスによる信頼性の高い金属接合。

- ファスナー挿入: ねじ要素とスタッドを手作業または自動化によって埋め込みます。

3. リアルタイム追跡と積極的なコミュニケーション

- キッティング: 効率的なラインサイド組み立てのために準備されたカスタマイズされた部品キット。

- カスタムパッケージ: 損傷リスクを軽減し、貨物スペースを最適化するように設計されています。

- ラベル付けとバーコード:カスタム ラベル付けシステムによる明確な識別と在庫統合。

4.安全な梱包と損傷管理

- 焼きなまし: 機械加工や成形の前に残留応力を軽減し、延性を向上させます。

- アニーリング: 耐久性と加工性を向上させる調整ステップ。

PRIMEの完全な製造エッジ

第12回:PRIME研究開発 - 金属鋳造の進歩を推進

調達に関する質問: このサプライヤーは、設計の初期段階での連携、シミュレーションやパイロット試験の実行、新しい技術的制約や変化する業界の要件への適応を行いながら生産規模を拡大できますか?

カスタム鍛造はイノベーターの成果です。プライムでは、継続的な研究開発により、新たな形状の探求、結晶粒度分布の改良、熱処理条件と金型寿命の最適化を実現しています。その結果、進化する仕様を満たし、実使用に耐える、高強度で信頼性の高い鍛造部品が生まれます。

1.先端材料とエンジニアリング合金

当社では、重要な用途における強度、耐腐食性、軽量化のために精密に調整された炭素鋼、ステンレス、アルミニウム、真鍮、ニッケル合金のファスナーを設計しています。

2. プロセスの最適化と自動化

当社の研究チームは、以下の方法で環境に優しい生産を先駆的に進めています。

エネルギー効率:当社のエネルギー効率の高い成形により、スコープ3排出量を削減します。

廃棄物の削減:チップフリー製造により材料価値を最大化

3. 持続可能な製造

ゆるみ止めねじ、誘電バリア、一体型ワッシャー、精密トルク機能など、コンセプトから量産まで、独自の課題に対応するソリューションを共同開発しました。

4. カスタマイズされた鋳造ソリューション

当社は顧客と緊密に協力し、振動防止機能、絶縁バリア、キャプティブワッシャー、トルク制御形状などの非標準ファスナーを試作から生産まで開発しています。

PRIMEのファスナーイノベーションの優位性:

Prime は、先進的な材料、スマートな製造、共同エンジニアリングを通じてファスナーの可能性を変革し、明日のソリューションを今日提供します。

第13回:鋳造から完成まで、付加価値サービスでさらなる価値を創造

ベンダー数を減らし、サプライチェーンを簡素化することで、B2Bバイヤーはコスト削減、効率性向上、そして不要な複雑さの排除を実現できます。PRIMEは、鋳物を原材料からすぐに使用可能な部品へと仕上げるワンストップソリューションを提供することで、幅広い付加価値サービスを提供し、時間と管理の労力を削減します。

調達のレンズ: 「当社は、鍛造、厳しい公差での仕上げ、組み立て/キット化の処理、ライン対応のラベル付きパッケージでの出荷が可能な単一のサプライヤーを探しています。これにより、複数のベンダーを管理する必要がなくなります。」

PRIME の垂直統合モデル (自社運営と厳選されたパートナー) は、鍛造ライフサイクル全体をカバーし、タッチポイントを最小限に抑え、スケジュールを加速し、原材料から納品までの厳密なプロセス制御を保証します。

1. 補助的な機械加工工程

- CNC 加工:鋳造だけでは実現できない、極めて厳しい公差、ねじ、複雑な穴、3D プロファイルを実現します。

タッピングとリーミング: 穴の寸法を微調整し、信頼性の高いねじ接続を作成します。

研削: 滑らかな表面、寸法精度、一貫した平坦性を実現します。

2. コンポーネントアセンブリとモジュールサブアセンブリ

機械組立: 鋳造品をハードウェア、インサート、および補完コンポーネントと結合します。

機械組立: 鋳造品とすべての二次部品を一つの屋根の下に統合します。

機械組立:鋳造から完全組立まで。

3.組み立てキットと保護梱包

- キッティング: 部品をあらかじめパッケージ化されたセットに統合して、組み立てを迅速かつ容易にします。

カスタムパッケージ: 安全な輸送と貨物スペースの最適な使用を目的として設計されています。

ラベル付けとバーコード: バーコード対応の識別により、物流とサプライ チェーンのフローが簡素化されます。

4.熱処理

焼きなまし: 柔軟性を向上させ、脆さを軽減して、部品の成形や機械加工を準備します。

硬化と焼き戻し: 機能部品の長期的な強度と性能を保証します。

5. クリーニングとエッジの調整

精密洗浄: 部品を徹底的に洗浄し、スムーズな加工、コーティング、組み立てを実現します。

高度なバリ取り: 自動研磨とレーザー仕上げによりバリを正確に除去します。

第14回:加工技術

圧延鍛造

特徴

- ローリング鍛造では、特殊な回転工具を使用して加熱した金属ビレットを徐々に成形し、精密で耐久性のある部品を製造します。

- 金属の微細構造と機械的特性を改善し、優れた性能を実現します

アプリケーション

- 長寿命が求められる自動車用シャフト、ギア、トランスミッション部品の製造

- 強度と重量の比率が重要となる航空宇宙部品の製造

自由鍛造

特徴

- オープンダイ鍛造は、平らな金型または単純な金型を使用して加熱された金属ビレットを成形します。

- 型鍛造に比べて金型コストが低いため、小ロット生産に経済的です。

- 幅広いサイズを柔軟に生産可能

アプリケーション

- 建設機械用ビーム、支持フレームなどの大型鍛造品

- シャフト、ローラー、破砕機部品などの大型鉱山機械部品

型鍛造

特徴

- 密閉型鍛造では、加熱した金属ブランクを精密金型に配置し、油圧または機械プレスでキャビティ全体を充填します。

- 優れた寸法精度、一貫性、複雑な形状の部品を生産します

- 精密エンジニアリング部品の大量生産に最適化

アプリケーション

- 自動車用ギア、クランクシャフト、コネクティングロッドの製造

- 厳しい公差が求められる高強度航空宇宙部品

- 鉄道システム、石油化学プラント、重機の部品

超塑性鍛造

特徴

- 特定の温度とひずみ速度における金属の超塑性特性を利用して、精密な成形を可能にします。

- 非常に複雑で高精度な形状を製造可能

- より均一で洗練された内部構造により、パフォーマンスが向上します。

アプリケーション

- 主に航空宇宙産業の高度なエンジニアリング部品に使用されます

- 航空機エンジン部品やタービンブレードなどの複雑で高仕様の部品の製造に最適

15:ワークフローの概要

すべての金属ファスナーが顧客の正確な仕様を満たすことを保証するために、当社は初期の技術レビューから納品後の検証に至るまで、厳格な9段階の品質保証プロセスに従っています。

手順1:適切な金属合金の選択

生産開始前に、当社のエンジニアリングチームはお客様と緊密に連携し、すべての部品がお客様のご要望に正確に適合するよう設計されているかを確認します。高度なCADソフトウェアを用いて、精密な3Dモデルを作成し、徹底的な解析と最適化を実施することで、機能性と製造性を保証します。

手順2:焼入れと焼戻し

アルミニウム合金、ステンレス鋼、銅など、幅広い金属材料を取り揃えています。各部品の具体的な要件に基づき、最適な性能、強度、そして長期的な耐久性を確保するために、最適な材料を選定いたします。

手順3:鍛造

適切な材料を選定した後、詳細なCNC加工プログラムを開発します。コンピュータ数値制御技術を用いて、各工具の切削パスと深さを正確に制御し、すべての部品の寸法精度と均一性を確保します。

手順4:冷却

当社のCNC工作機械は、デジタルプログラミング指示に基づいて自動化された精密加工を実行し、正確な切断・成形工程を経て完成品部品を製造します。このコンピュータ制御プロセスにより、手作業による介入なしに一貫した寸法精度と細部の再現性を確保し、部品間の均一性を保証します。

手順5:精密仕上げ

すべての機械加工部品は、精密測定機器を使用して厳格な品質検査を受け、寸法、許容差、表面仕上げを徹底的に検証し、設計仕様に完全に準拠していることを保証します。

手順6:機械加工

特定の用途ニーズに対応するため、機械研磨、粉体塗装、陽極酸化処理、その他の特殊な表面処理を含む包括的な後処理オプションをご用意しています。これらの仕上げ工程は、美観と機能性能の両方を同時に向上させ、耐腐食性と耐摩耗性を大幅に向上させると同時に、望ましい外観を実現します。

手順7:表面処理

すべての検査と後処理が完了すると、鋳造品は完成し、顧客への配送または最終製品への組み立ての準備が整います。

手順8:包括的な品質検証

製造工程のあらゆる段階で実施される包括的な検査・試験プロセスを指します。部品の出荷承認前に、材質、寸法、強度、表面仕上げがすべて厳格な基準を満たしていることを確認します。このアプローチにより、一貫性、信頼性、そして顧客満足が保証されます。

手順9:梱包

品質検証に合格すると、すべてのCNC機械加工部品は、部品の仕様と出荷要件に合わせて調整された工業グレードの材料を使用して保護梱包されます。

手順10:完成品の表現

このフレーズは、生産後の最終段階、つまり完成品が提示、検査、梱包、または顧客に配送される段階を指します。

第16回:お客様の声

マクシミリアン

プロダクトマネージャー、PM

「Prime hat unseren Fertigungsprozess erheblich traditionalisiert. Ihre Präzision und schnellen Durchlaufzeiten waren ein Schlüsselfaktor für unseren Produktionserfolg.」

佐藤健太

UACJ 購買部長

「プライムとの協力により、製造工程が大幅に合理化されました。彼らの精度と迅速な納期は、私たちの生産成功の重要な約束となっています。」

エリアス・ソーダーバーグ

サンドビックAB 生産管理責任者

「プライムは、製造プロセスの有効性を考慮して開発されています。製品の製造にあたっては、さまざまな精度の処理を行う必要があります。」

第17回:製造と梱包の概要

第十八回:まとめ

鋳造におけるサプライヤー選定は、単に最低価格を提示するだけでは不十分です。このガイドでは、プロセスに関する知識、材料に関する専門知識、品質保証、そしてグローバルな供給の信頼性といった、重要な要素に焦点を当てています。真の優位性は、今日のパフォーマンスを守りながら、明日のイノベーションを推進するパートナーと協力することで生まれます。

B2Bバイヤーのための重要な洞察

- 技術的卓越性が不可欠: 専門知識による精度: 今日の鋳造では、熟練したプロセス制御と、単純な部品から複雑な形状まですべてを処理する能力が求められます。

- 品質に妥協は許されません: 欠陥ゼロに重点を置き、堅牢な品質管理と完全なトレーサビリティにより、コストのかかるやり直しやダウンタイムからサプライ チェーンを保護します。

- 総コストの観点から考える: 単価を超えて: 部品価格をわずかに高くすると、リスクが最小限に抑えられ、製造性が向上するため、全体的な経費が削減される可能性があります。

世界的なリーチ、地域に密着した専門知識

慎重に設計された輸出梱包、正確な書類、積極的な顧客サービスにより、当社はシームレスで信頼性の高い国際配送を実現します。

少量注文でも、世界規模の供給網でも、PRIME はお客様の成長に合わせて拡張できるカスタマイズされたファスナー ソリューションを提供します。

24時間以内に競争力のある見積もりを受け取る

Primeなら、24時間以内に競争力のあるお見積もりをお届けします。調達の決定にかかる貴重な時間を節約できます。迅速な対応により、コストを比較検討し、予算を計画し、自信を持ってプロジェクトスケジュールを加速できます。

シンプルにカスタマイズできる金属

最高品質のカスタムメタルパーツを見つけるのは、必ずしも難しいことではありません。Primeでは、3つの簡単なステップでお手伝いいたします。

自社施設で30年にわたる信頼できる製造経験

特定のアプリケーション向けに設計されたカスタム設計コンポーネント

エンドツーエンドの物流サービスを備えた世界規模の配送ネットワーク

隠れた条件のない、迅速で透明な見積もり

あなたのデザインと情報は完全に機密に保たれます — 保証します

デザインと価格をご確認いただいた後、生産を開始し、出荷を管理して、すべてが時間どおりに到着するようにいたします。

カスタムハードウェアのニーズについて、無料お見積もりと専門家によるアドバイスをご希望の方は、お気軽にお問い合わせください。Primeでは、お客様のプロジェクトに最適なソリューションを提供し、あらゆる段階で品質と精度を保証します。