Från polymer till produkt: Hur tillverkas industriella plastkomponenter?

Du har en briljant design för en ny produkt, men hur förvandlar du den digitala filen till en miljon identiska, högkvalitativa plastdelar? Vägen är fylld med tekniska val som kan avgöra projektets budget och tidslinje eller inte.

Industriella plastdelar tillverkas huvudsakligen med hjälp av formsprutning . Denna process innebär att plastpellets smälts och det smälta materialet injiceras under högt tryck i en specialtillverkad metallform , där det kyls och stelnar till den slutliga delens form.

På Prime Metals , även om vårt namn talar om våra djupa rötter inom metallbearbetning, litar våra kunder på oss för kompletta monteringar. Det betyder att vi har ägnat årtionden åt att bemästra konsten och vetenskapen bakom att producera högprecisionsplastdelar. polymerpellet till en färdig produkt är ett spel av precisionsteknik. Ett litet misstag i början kan leda till stora misslyckanden längre fram. Låt mig visa dig hur det görs på rätt sätt.

Hur förvandlar man en design till en tillverkningsbar del?

Du har en perfekt 3D-modell, men kommer den faktiskt att fungera i en verklig tillverkningsprocess? En design som ser bra ut på skärmen kan vara otroligt dyr eller till och med omöjlig att producera.

Det kritiska första steget är en Design for Manufacturability (DFM)-analys. Detta är en teknisk granskning som optimerar delens design för den specifika tillverkningsprocessen, vilket förhindrar defekter, minskar kostnader och påskyndar produktionen innan något stål skärs.

Väggtjocklekskonsistens

Den mest grundläggande regeln vid design av plastdelar är att bibehålla en jämn väggtjocklek. Om ett område är mycket tjockare än ett annat, kyls det långsammare. Denna differentiella kylning gör att delen krymper ojämnt, vilket leder till fula kosmetiska defekter som "sjunkmärken" eller interna spänningar som kan få delen att skeva sig och gå sönder. Vi analyserar modellen för att identifiera och korrigera dessa potentiella problemområden.

Vikten av dragvinklar

Tänk dig att du försöker dra ut en kopp med perfekt raka sidor ur en form; friktionen skulle få den att fastna. En "dragvinkel" är en liten avsmalning, vanligtvis 1–3 grader, som appliceras på delens väggar parallellt med formens separationsriktning. Denna lilla vinkel förhindrar att delen skrapar mot formen när den matas ut, vilket säkerställer en ren frigöring och en slät ytfinish. Att glömma bort drag är ett av de vanligaste och mest kostsamma designmisstagen.

Använda Radii för att hantera stress

Skarpa inre hörn är svaga punkter. De skapar "spänningskoncentrationer" där krafterna fokuseras, vilket gör att delen är benägen att spricka under belastning. Att lägga till ett slätt, runt hörn (en "radie" eller "filé") fördelar dessa spänningar över ett större område, vilket dramatiskt ökar delens styrka och hållbarhet. Detta hjälper också den smälta plasten att flyta lättare in i formen. En bra DFM-process, som den vi beskriver i våra PPAP-rapporter, granskar varje hörn.

Hur väljer man rätt plast för jobbet?

Din del måste vara stark, värmebeständig och kostnadseffektiv. Med tusentals tillgängliga plaster innebär att fel plast kan din produkt smälta, spricka eller blekna i sin avsedda miljö.

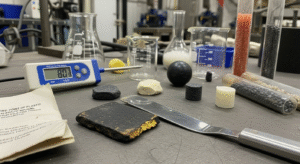

Att välja rätt plast kräver en balans mellan tre viktiga faktorer: de mekaniska kraven (styrka, flexibilitet), driftsmiljön (värme, UV, kemisk exponering) och målpriset för styck. Detta beslut är ett samarbete mellan kunden och tillverkaren.

Råvara kontra tekniska plaster

Plaster delas i stort sett in i två nivåer. Vanliga plaster (som polypropen, polyeten) är billiga och enkla att bearbeta, vilket gör dem idealiska för vardagliga föremål som behållare och förpackningar. Tekniska plaster (som ABS, polykarbonat, nylon, PEEK) erbjuder överlägsna mekaniska och termiska egenskaper. De är starkare, styvare och tål högre temperaturer, vilket är anledningen till att vi använder dem för industriella komponenter som kugghjul, höljen och konstruktionsdelar. Som förklaras av källor som Wikipedia motiverar prestandan den högre kostnaden.

Tillsatsernas och fyllnadsmedlens roll

Du kan anpassa en plasts egenskaper med tillsatser. Behöver du mer styrka och styvhet? Vi kan använda en "glasfylld" nylon, där små glasfibrer förstärker polymermatrisen. Behöver delen klara sig utomhus? Ett UV-hämmande tillsatsmedel förhindrar att den blir spröd i solen. Vi kan också tillsätta färgämnen, flamskyddsmedel och andra modifierare för att uppfylla dina exakta specifikationer.

Matchande material till din applikation

| Plasttyp | Viktiga egenskaper | Vanliga industriella användningsområden | Kostnadsnivå |

|---|---|---|---|

| ABS | Bra slaghållfasthet, lätt att bearbeta, styv | Elektroniska kapslingar, skyddskåpor, rördelar | Låg |

| Polykarbonat (PC) | Utmärkt slagtålighet, transparent, styv | Skyddsskydd, linser, maskinskydd, medicintekniska produkter | Medium |

| Nylon (PA66) | Hög slitstyrka, stark, god kemisk resistens | Kugghjul, lager, bussningar, bildelar | Medium |

| TITT | Extrem värme- och kemikaliebeständighet, mycket stark | Flygdelar, medicinska implantat, pumpkomponenter | Mycket hög |

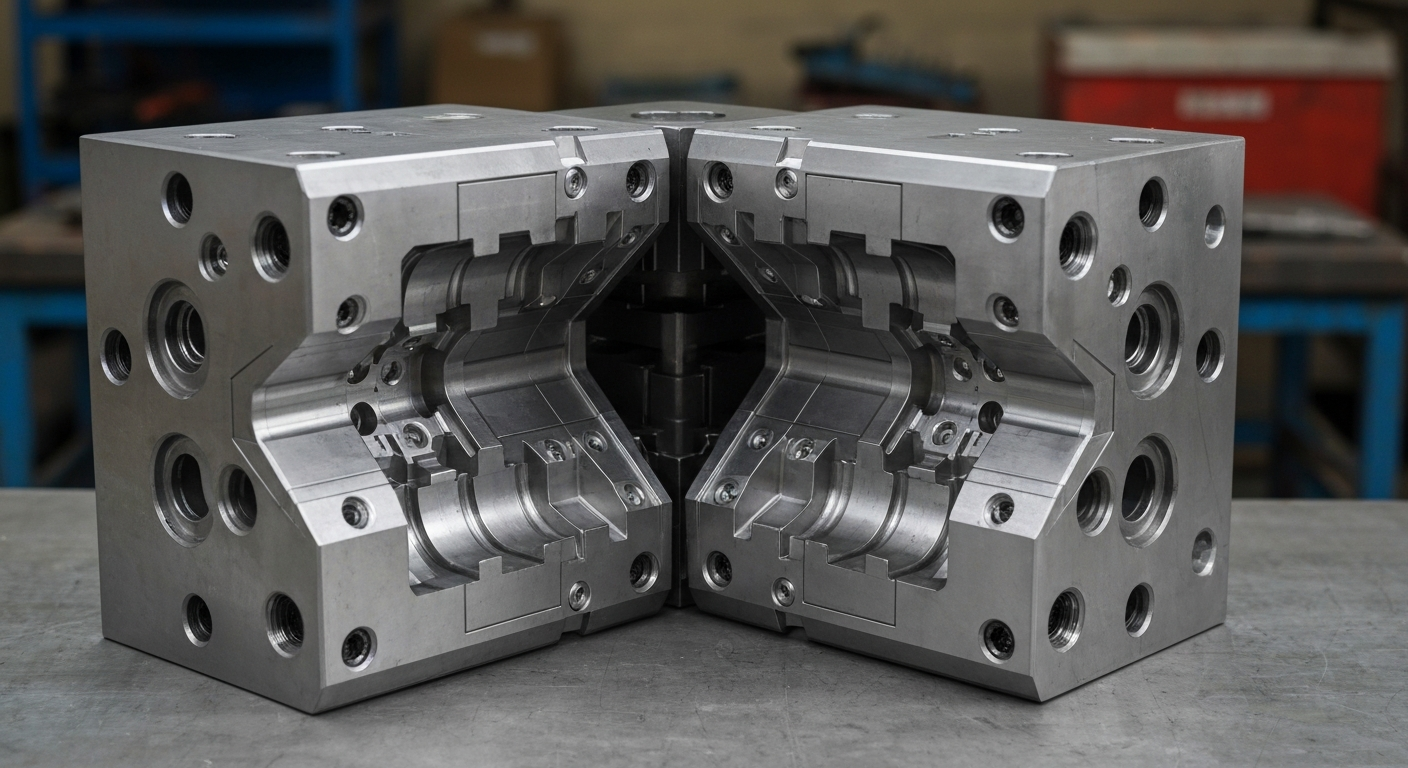

Vad krävs för att skapa formen för formsprutning?

Du har godkänt designen och valt materialet. Nu kommer den viktigaste och dyraste initiala investeringen: att skapa verktyget som ska forma dina delar.

En formsprutningsform är ett högprecisionsverktyg, bearbetat av härdat stål, som bildar hålrummet i vilket smält plast injiceras. Dess komplexitet och hållbarhet påverkar direkt kvaliteten och konsistensen hos de färdiga delarna.

Kärnan och kaviteten

Enklast sagt har en form två halvor. Hålrummet är den "honliga" halvan som vanligtvis bildar den yttre, kosmetiska ytan på delen. Kärnan är den "hanliga" halvan som bildar de inre delarna. När dessa två halvor kläms ihop under enormt tryck skapar utrymmet mellan dem delens exakta form. Att tillverka dessa med precision är där vår expertis inom [CNC-bearbetning](https://www.mastercam.com/news/blog/everything-you-need-to-know-about-cnc-machining-for-injection-mold-making/) är avgörande.

Formmaterial: P20 vs. H13 stål

Valet av stål beror på den erforderliga produktionsvolymen. För prototyper eller mindre serier (under 100 000 delar) är ett förhärdat verktygsstål som P20 ett kostnadseffektivt val. För stora serier med miljontals delar använder vi ett mycket hårdare och mer hållbart, genomhärdat stål som H13 . H13-stål kostar mer och är svårare att bearbeta, men dess långa livslängd säkerställer en enhetlig del under hela projektets livslängd.

Grindar, löpare och utkastningssystem

Att få in plast i formen och ut delen igen är en vetenskap. Kanalen är en kanal som transporterar smält plast från maskinens munstycke till delens hålrum. Porten är den lilla öppningen där plasten kommer in i hålrummet. Portens placering och storlek är avgörande för att kontrollera flödet och minimera kosmetiska defekter. När delen har svalnat trycker ett system av utstötningsstift ut den färdiga delen ur formen.

Vilka är de viktigaste metoderna för massproduktion av plastdelar?

Även om formsprutning är kungen inom plasttillverkning är det inte det enda alternativet. Geometrin på din del och den erforderliga volymen avgör den mest effektiva processen.

Formsprutning är standarden för komplexa 3D-delar i hög volym. För kontinuerliga 2D-former som rör eller fönsterkarmar används extrudering. Och för ihåliga föremål som flaskor eller tankar är den valda metoden formblåsning.

Formsprutning: Arbetshästen

Denna process är dominerande av en anledning: den är otroligt snabb, repeterbar och kan producera delar med fantastisk komplexitet.

| Steg | Handling |

|---|---|

| 1. Fastspänning | De två halvorna av stålformen kläms fast med hundratals ton kraft. |

| 2. Injektion | Smält plast sprutas in i formhålan med hög hastighet och högt tryck. |

| 3. Kylning | Plasten hålls i formen under tryck medan den svalnar och stelnar till detaljformen. |

| 4. Utkastning | Formen öppnas och utstötningsstiften trycker ut den färdiga delen. |

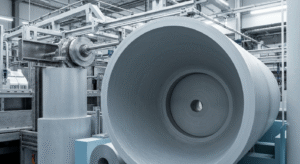

Extrudering: För kontinuerliga profiler

Tänk på extrudering som att pressa tandkräm ur en tub. Plastpellets smälts och tvingas genom en formad form för att skapa en kontinuerlig profil med ett fast tvärsnitt. Denna process används för att tillverka saker som rör, slangar, tätningslister och fönsterkarmar.

CNC-bearbetning av plast

För mycket små kvantiteter, prototyper eller delar med extremt snäva toleranser som är omöjliga att forma, kan vi bearbeta delar direkt från ett massivt block eller en plastplåt. Detta är en "subtraktiv" process, precis som med metaller. Den är långsammare och dyrare per del för stora volymer men erbjuder hög precision och undviker den höga initialkostnaden för en form.

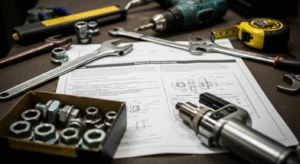

Hur säkerställer man att varje plastdel uppfyller specifikationerna?

Ditt rykte beror på att du levererar en perfekt produkt varje gång. En enda dålig sats av delar kan orsaka fel och återkallelser. Hur garanterar du konsekvens från första delen till den miljonte?

Ett rigoröst kvalitetsledningssystem, som ISO 9001-standarden , är nyckeln. Det kombinerar kontroller av inkommande material, första artikelinspektioner (FAI), processövervakning och slutinspektion för att säkerställa att varje del uppfyller de erforderliga specifikationerna.

Första artikelinspektion (FAI)

Innan vi påbörjar massproduktion producerar vi en liten sats av "första artikeln"-delar. Sedan gör vi en fullständig dimensionell layout, där vi mäter varje funktion på delritningen och jämför den med den faktiska delen. Denna FAI-rapport, en viktig del av vår PPAP-process, skickas till kunden för godkännande. Detta garanterar att formen är korrekt innan vi kör tusentals delar.

Kontroller under bearbetning

Kvalitet kontrolleras inte bara i slutet; den är inbyggd i processen. Våra maskinoperatörer och kvalitetstekniker utför regelbundna kontroller under hela produktionskörningen. De tar ut delar från linjen med bestämda intervall (t.ex. varje timme eller var 500:e skott) för att kontrollera kritiska dimensioner och leta efter eventuella kosmetiska defekter. Detta gör att vi kan upptäcka eventuella små avvikelser innan de blir stora problem.

Sekundära operationer och montering

Vår roll sträcker sig ofta bortom bara gjutning. Många delar kräver sekundära operationer, såsom ultraljudssvetsning för att sammanfoga två delar, tamptryck för att lägga till en logotyp eller installation av gängade insatser. Som en komplett leverantör av hårdvara kan vi även montera dessa plastdelar med våra skruvar, fästelement och andra metallkomponenter för att leverera en färdig, användningsklar delmontering.

Om författaren

Mitt namn är Kevin. Efter åratal av att ha anskaffat industriella komponenter i USA grundade jag Prime Metals 1993 med ett enkelt mål: att bygga saker rätt. Medan vår kärna är metall, har vår tillväxt drivits av att tillhandahålla kompletta hårdvarulösningar. Det är därför vi har investerat kraftigt i vår plastdivision och drivit den med samma rigorösa ISO 9001-kvalitetsstandarder och ingenjörskonst som har definierat vår framgång i över 30 år.

Vanliga frågor (FAQ)

Vad är skillnaden mellan formsprutning av plast och 3D-utskrift?

Formsprutning är en massproduktionsteknik som är mycket snabb och billig per del, men har en hög initial kostnad. 3D-utskrift är en additiv process som bygger delar lager för lager direkt från en digital fil. Det är mycket långsammare och dyrare per del, men har ingen verktygskostnad, vilket gör den idealisk för prototyper och produktion i mycket låg volym.

Hur mycket kostar en formsprutning av plast?

Kostnaden varierar dramatiskt beroende på delens storlek, komplexitet och vilken typ av stål som används. En enkel form med en kavitet av P20-stål kan kosta några tusen dollar, medan en stor, komplex form med flera kaviteter av härdat H13-stål för en bildel i hög volym kan kosta över 100 000 dollar.

Vilka är vanliga defekter i plastdelar?

Vanliga defekter inkluderar "sink marks" (fördjupningar i ytan), "warp" (förvrängning från den avsedda formen), "flash" (överskott av plast som läcker från formen), "short shots" (ofullständiga delar) och "brännmärken" från överhettat material. En bra DFM-process och processkontroll kan förhindra dessa.

Från teknisk utmaning till produktionsverklighet

Tillverkningen av industriella plastkomponenter är en precis process i flera steg där framgången avgörs långt innan den första delen ens tillverkas. Det kräver en djup förståelse för design, materialvetenskap och processteknik.

Redo att förvandla din design till en högkvalitativ fysisk produkt? Samarbeta med ett team som har erfarenheten att vägleda dig genom varje steg.