Hur upprätthåller toppleverantörer verkligen dimensionell integritet?

Skickar ni perfekta ritningar med GD&T-utrop, bara för att få delar som inte passar i monteringen? Er leverantör insisterar på att de är "inom specifikationen", men funktionsfelen i er produktionslinje berättar en annan historia.

Toppleverantörer upprätthåller dimensionell integritet genom att översätta GD&T-ritningar till en formell inspektionsplan, använda avancerade verktyg som CMM:er och tillhandahålla en detaljerad första artikelinspektionsrapport (FAI) som validerar varje enskild funktion innan massproduktion påbörjas.

Som någon som har arbetat med inköp i USA i många år känner jag till frustrationen över delar som är tekniskt "korrekta" men funktionellt oanvändbara. Nu, när jag driver Prime Metals sedan 1993, har jag byggt hela vårt kvalitetssystem kring en kärnprincip: vi inspekterar utifrån designens syfte , inte bara siffrorna på sidan. Geometrisk dimensionering och toleransbestämning (GD&T) är inte ett förslag; det är språket för hur en del måste fungera. Låt oss gå igenom hur en verkligt kompetent leverantör säkerställer att de delar du får är de delar du designat.

Vad är skillnaden mellan GD&T och grundläggande toleranser?

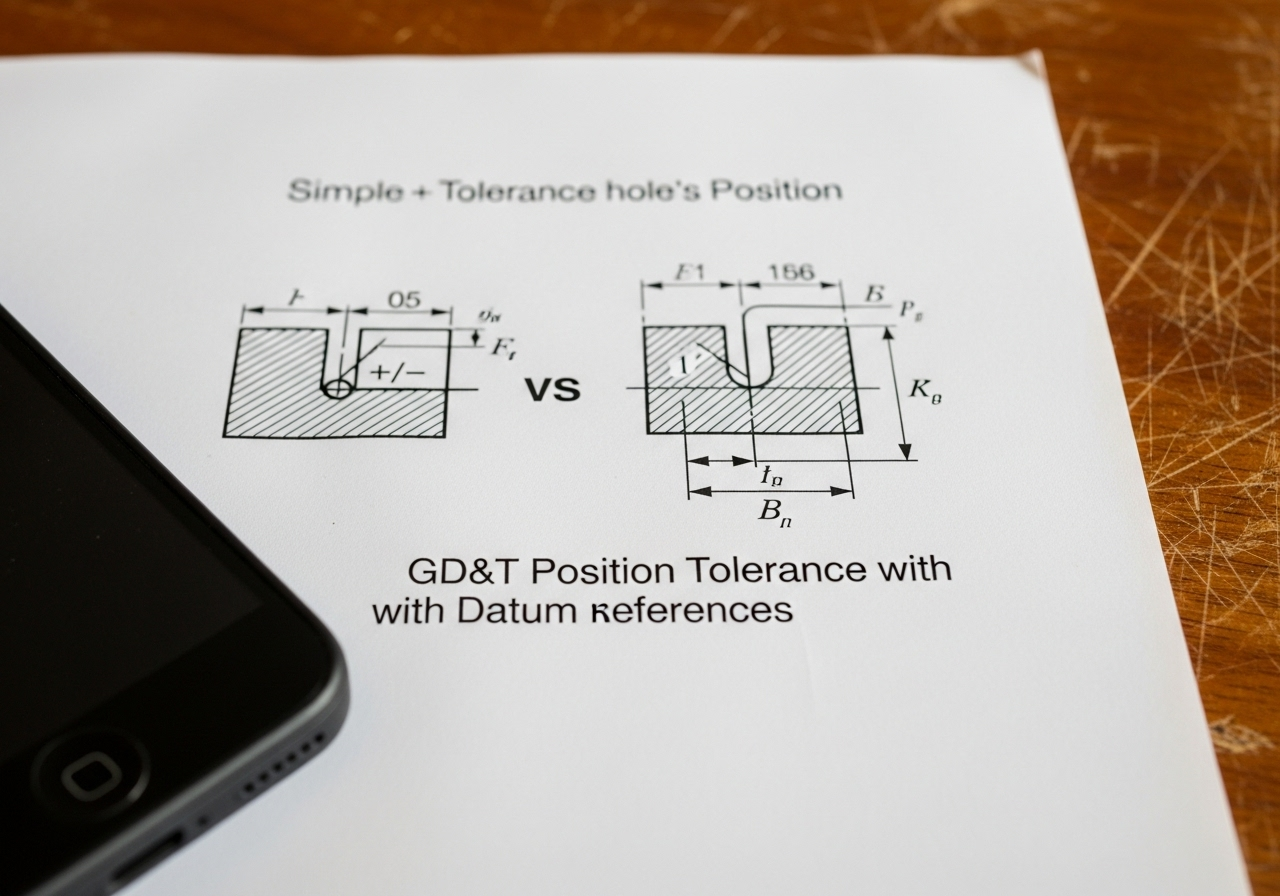

Förlitar ni er fortfarande på enkla plus/minus (+/-) toleranser för komplexa delar? Denna tvetydighet är ofta grundorsaken till monteringsproblem, även när delar verkar ligga inom de angivna gränserna.

GD&T styr förhållandet mellan funktioner, som vinkeln på en yta eller ett håls placering i förhållande till en kant. Grundläggande +/- toleranser styr endast storleken på funktioner, inte deras orientering eller placering.

Det handlar om funktion, inte bara storlek

Tänk dig en fläns med fyra bulthål. En enkel +/- tolerans kan göra att alla fyra hålen har rätt diameter, men är förskjutna åt ena sidan. Delen skulle klara en grundläggande bromsokkontroll, men den skulle aldrig bultas fast på sin passande del. GD&T:s "Position"-kontroll säkerställer att hålen är på rätt plats i förhållande till varandra och till en central del (ett referenspunkt), vilket garanterar en perfekt passform.

Ett universellt ingenjörsspråk

GD&T är baserad på en internationell standard, främst ASME Y14.5 . När vi ser en GD&T-angivelse för planhet, vinkelräthet eller sann position, råder det ingen tvetydighet. Våra ingenjörer i Kina tolkar det exakt på samma sätt som era ingenjörer i USA eller Tyskland gör. Detta gemensamma språk eliminerar gissningar och de kostsamma fel som följer med det.

Möjliggör bättre och effektivare design

Korrekt tillämpad GD&T kan faktiskt öka toleranszonen för funktioner, vilket gör delar enklare och billigare att tillverka samtidigt som funktionen säkerställs. Till exempel ger en "True Position"-tolerans vid maximalt materialtillstånd (MMC) maskinisten ett större mål att nå, vilket minskar kassationsfrekvensen utan att kompromissa med den slutliga monteringspassningen. Det gör att vi kan fokusera precisionen endast där det är funktionellt nödvändigt.

Hur översätter vi er GD&T-ritning till en inspektionsplan?

Att få en ritning är bara det första steget. En bra leverantör börjar inte bara tillverka chips; de börjar med att skapa en omfattande plan för att bevisa att delen är korrekt, långt före den första produktionsomgången.

Vi skapar en inspektionsplan genom att "ballongforma" ritningen (numrera varje dimension), identifiera kritiska funktioner och referenspunkter och bestämma den exakta mätmetod som krävs för varje GD&T-utryckning.

Steg 1: Kontraktsgranskning och "ballongflygning"

Det första vårt kvalitetsingenjörsteam gör är en fullständig granskning. Vi lägger digitalt en "ballong" eller bubbla med ett unikt nummer på varje dimension, tolerans och anteckning på din ritning. Detta blir huvudchecklistan för vår första artikelinspektionsrapport (FAI). Den säkerställer att ingenting missas.

Steg 2: Härleda mätstrategin

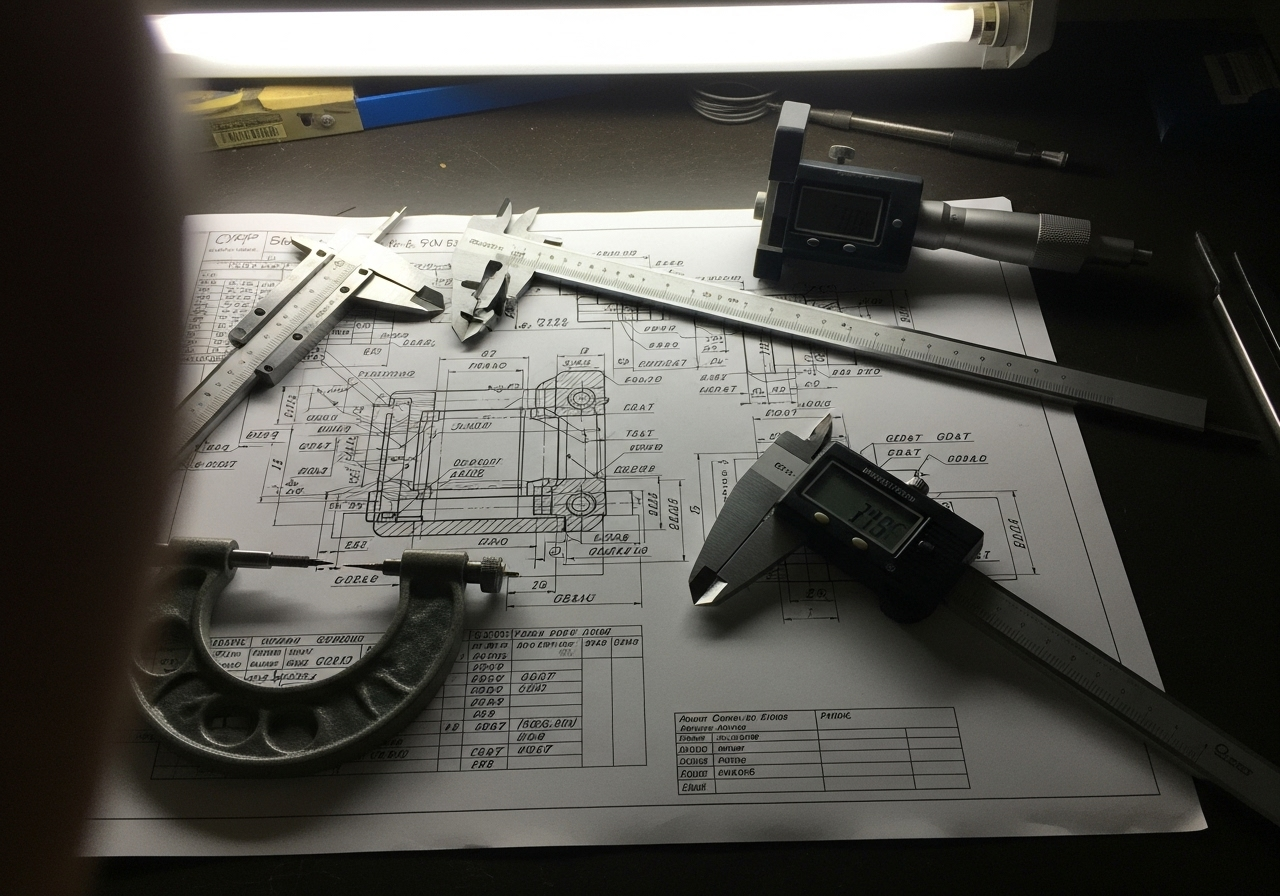

Här spelar erfarenhet roll. En enkel diameter kan kontrolleras med skjutmått. Men en GD&T-profiltolerans på 0,05 mm på en krökt yta? Det kräver en koordinatmätmaskin (CMM). En planhetsuppmätning kan behöva en granitplatta och en höjdmätare. Vi dokumenterar det verktyg som krävs för varje ballongformad dimension.

Steg 3: Formalisering av planen (PPAP-elementet)

Hela denna strategi formaliseras i en kontrollplan, en viktig del av godkännandeprocessen för produktionsdelar (PPAP). Detta dokument beskriver hela tillverknings- och inspektionsprocessen, från mottagande av råmaterial till slutlig förpackning.

| Processfas | Nyckelåtgärd | Verktyg/dokument som använts |

|---|---|---|

| 1. Avtappningsintag | Ballonger för alla dimensioner och toleranser. | CAD-programvara, "ballongliknande" ritning |

| 2. Teknisk granskning | Identifiera referensvärden och funktioner som är avgörande för funktionen. | GD&T-expertis, teamdiskussion |

| 3. Metodval | Tilldela rätt inspektionsverktyg för varje utryckning. | CMM, skjutmått, optisk jämförare |

| 4. Planering | Dokumentera hela inspektionsarbetsflödet. | Kvalitetskontrollplan (QCP), FAI-blad |

Vilka är de viktigaste verktygen för noggrann GD&T-inspektion?

Är du orolig för att din leverantör bara använder enkla skjutmått för att kontrollera komplexa delar? För modern tillverkning är det ett recept för misslyckande att förlita sig på föråldrade verktyg. Du behöver en partner med rätt mätutrustning.

Det viktigaste verktyget för GD&T är koordinatmätmaskinen (CMM). Den mäter delar i 3D-rymd för att noggrant verifiera komplexa geometriska samband. Detta stöds av optiska komparatorer, profilometrar och kalibrerade handverktyg.

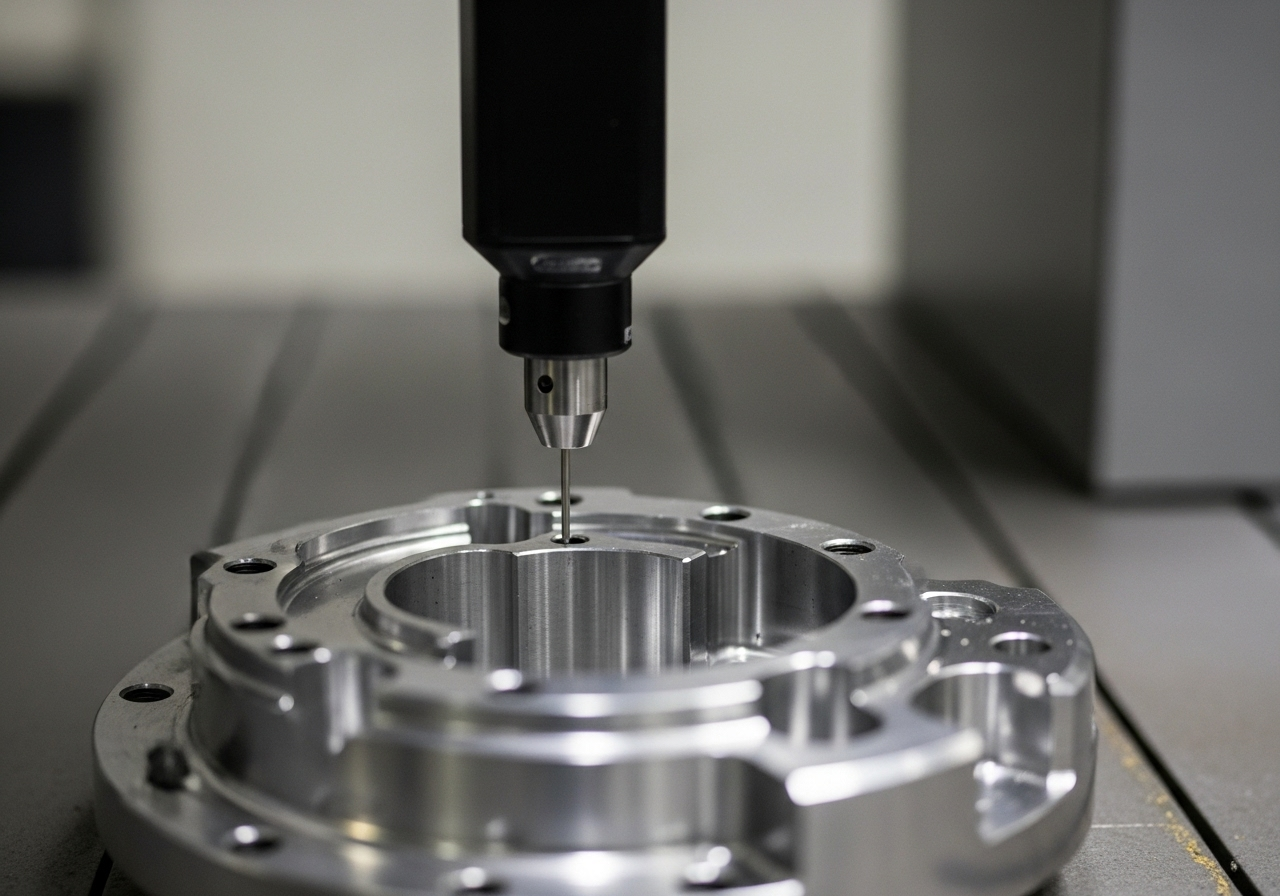

Arbetshästen: Koordinatmätmaskin (CMM)

CMM:n är hjärtat i alla seriösa kvalitetslabb. Den använder en mycket känslig sond för att beröra punkter på en detalj och konstruera en 3D-modell. Från dessa data kan den exakt beräkna GD&T-funktioner som är omöjliga att mäta för hand, såsom koncentriciteten hos två cylindrar eller profilen på en yta. Våra CMM:er kalibreras regelbundet och används i en temperaturkontrollerad miljö för att säkerställa absolut noggrannhet.

För 2D och profiler: Den optiska komparatorn

En optisk komparator projicerar en förstorad skugga av en detalj på en skärm. Den är utmärkt för att snabbt kontrollera 2D-profiler, vinklar och radier för små detaljer på detaljer som produceras av våra stansningstjänster . Den ger en snabb, visuell bekräftelse på att detaljerna är korrekta.

Handverktyg och mätare spelar fortfarande roll

Inte allt kräver en CMM. För enklare dimensioner eller för snabba kontroller under arbetet använder våra maskinister en komplett uppsättning kalibrerade digitala skjutmått, mikrometrar, gängmätare och stiftmätare. Nyckeln är att varje verktyg är en del av vårt kalibreringssystem, spårbart tillbaka till internationella standarder, i enlighet med vår ISO 9001-certifiering.

Hur används en rapport från första artikelinspektionen (FAI) för att garantera överensstämmelse?

Hur kan du vara säker på att den första producerade delen är 100 % korrekt enligt din ritning innan din leverantör startar en serie på 10 000 stycken? FAI-rapporten är ditt bevis.

En FAI-rapport är ett formellt dokument som visar det uppmätta resultatet för varje enskild dimension på ritningen för en provdel. Den ger objektiva bevis på att leverantörens process är kapabel att tillverka delen enligt specifikation.

Matcha ballongen med rapporten

Kommer ni ihåg den "ballongliknande" ritningen från planeringsstadiet? FAI-rapporten är en tabell med en radpost för varje ballong. Rad 1 i rapporten motsvarar direkt ballong 1 på ritningen.

Vad gör en bra FAI-show?

En komplett FAI-rapport inkluderar:

- Karaktäristiskt nummer: Ballongnumret från ritningen.

- Specifikation: Erforderlig dimension och tolerans från ritningen (t.ex. "50,00 mm +/- 0,05").

- Mätresultat: Det faktiska värdet vi mätte på detaljen (t.ex. "50,02 mm").

- Godkänd/Icke godkänd: En tydlig indikation på om mätningen ligger inom toleransbandet.

- Metod: Verktyget som används för att få mätningen (t.ex. "CMM").

Vi levererar inte en enda produktionsdel förrän du, kunden, har granskat och formellt godkänt FAI-rapporten. Detta steg eliminerar all risk och säkerställer att vi är perfekt samordnade innan vi bestämmer oss för massproduktion.

Hur upprätthåller vi efterlevnad genom hela produktionen?

En godkänd FAI är bra, men hur vet man att den 5 000:e delen kommer att vara identisk med den första? Nyckeln är att gå från "delkvalificering" till "processkontroll".

Vi upprätthåller efterlevnaden genom att använda statistisk processkontroll (SPC) för att övervaka kritiska dimensioner under körningen, utföra dokumenterade inspektioner i processen och säkerställa fullständig spårbarhet av partiet i enlighet med vår ISO 9001:2015-certifiering .

Statistisk processkontroll (SPC)

För stora serier kontrollerar vi inte bara den första och sista delen. Vi tar regelbundet prover av delar under produktionskörningen och kartlägger måtten på kritiska funktioner. Detta gör att vi kan upptäcka trender – som ett skärverktyg som börjar slitas – och korrigera processen innan den producerar en del som inte uppfyller kraven.

Kontroller av arbetsstationer under processen

Våra operatörer är utbildade att vara första försvarslinjen. Vid varje arbetsstation finns förenklade instruktioner och specifika mätare för att kontrollera de funktioner de skapar. Detta upptäcker eventuella problem omedelbart, snarare än att upptäckas i den slutliga inspektionsfasen när det är för sent.

Full spårbarhet

Varje batch råmaterial loggas. Varje produktionskörning tilldelas ett lotnummer. Denna information följer detaljerna hela vägen till leveranskartongen. Om det någonsin uppstår ett problem ute på fältet kan vi spåra detaljen tillbaka till exakt datum, maskin, operatör och råmaterialrulle den kommer ifrån. Denna kontrollnivå är grundläggande för hur vi hanterar våra gjutna detaljer ända fram till slutlig bearbetning.

Om författaren

Mitt namn är Kevin. Jag började min karriär i USA där jag köpte in industrikomponenter till stora företag som Siemens. Jag lärde mig alla svåra läxor som finns om kvalitetskontroll – från frustrationen över att en del misslyckas med ett funktionstest trots en "bra" inspektionsrapport, till den enorma kostnaden för ett produktionslinjestopp. Sedan 1993 har jag använt den erfarenheten här på Prime Metals och byggt en fabrik som integrerar de rigorösa kvalitetssystem som västerländska köpare kräver. Vi tillverkar inte bara delar; vi levererar certifierad dimensionell integritet.

Vanliga frågor (FAQ)

Vad är skillnaden mellan inspektion och kvalitetskontroll?

Inspektion är handlingen att mäta en del för att se om den uppfyller specifikationerna. Kvalitetskontroll (QC) är hela systemet av processer – inklusive inspektion, SPC och spårbarhet – som säkerställer att delar produceras korrekt och konsekvent. Inspektion är reaktiv; QC är proaktiv.

Vad är en CMM och varför är den viktig för GD&T?

En CMM, eller koordinatmätmaskin, är en anordning som mäter geometrin hos fysiska objekt. Den är avgörande för GD&T eftersom den kan mäta de komplexa sambanden mellan funktioner i 3D-rymden, som kastlängd, profil och verklig position, vilka är omöjliga att verifiera med handverktyg.

Behöver alla delar GD&T?

Nej. Enkla delar med icke-kritiska egenskaper kan ofta styras utmärkt med grundläggande +/- toleranser. GD&T bör användas där en dels funktion beror på förhållandet mellan dess egenskaper – till exempel där delar behöver passa ihop, justeras eller röra sig på ett specifikt sätt.

Vad är PPAP (Product Part Approval Process)?

PPAP är en standardiserad process inom fordons- och flygindustrin som används för att formellt verifiera att en leverantörs produktionsprocess konsekvent kan producera delar som uppfyller alla designkrav. FAI-rapporten är en av de viktigaste leveranserna i en PPAP-inlämning.

Ditt nästa steg

Att säkerställa dimensionell integritet går långt utöver en enkel godkänd/icke-godkänd mätning. Det kräver en djup förståelse för designens avsikt, ett robust kvalitetssystem, rätt mätverktyg och ett engagemang för transparens.

Lämna inte dina kritiska komponenter åt slumpen. Samarbeta med en leverantör som talar GD&T:s språk lika flytande som du.