Vilken är den minsta och största tjockleken Prime kan hantera för specialstämplade komponenter?

Designar du en ny produkt och är osäker på om din plåtdel är för tunn att forma eller för tjock att skära? Att specificera en materialtjocklek som ligger utanför en leverantörs kapacitet kan leda till kostsamma omkonstruktioner, trasiga verktyg och stora produktionsförseningar.

Generellt sett hanterar vi materialtjocklekar från så fina som 0,1 mm (0,004 tum) för känslig elektronik upp till 12 mm (nästan 0,5 tum) för robusta strukturkomponenter. Den exakta gränsen för din detalj beror dock starkt på materialtyp, detaljkomplexitet och pressmängd som krävs.

Jag har varit på båda sidor av den här frågan – först som inköpare i USA och försökt få tydliga svar, och nu, i över 30 år, som drivande av Prime Metals . Jag kan säga att en enkel siffra aldrig är hela historien. Det verkliga svaret ligger i att förstå samspelet mellan din design och fysiken bakom metallformning. Låt oss utforska de faktorer som verkligen definierar våra stansningsmöjligheter för ditt projekt.

Hur bestäms minsta tjocklek för tunnstansning?

När man arbetar med folier och shims handlar utmaningarna inte om kraft, utan om finess. Att kontrollera ultratunna material kräver specialiserade verktyg och en djup förståelse för deras beteende.

Utmaningen med materialåterfjädring och duktilitet

Tunna material, särskilt höghållfasta legeringar, har en tendens att "fjädra tillbaka" eller böjas tillbaka mot sin ursprungliga form efter att de formats. Vi måste överböja materialet exakt så att det fjädrar tillbaka till rätt vinkel. För material tunnare än 0,2 mm kräver detta otroligt noggrann kontroll över formen, presshastigheten och materialegenskaperna.

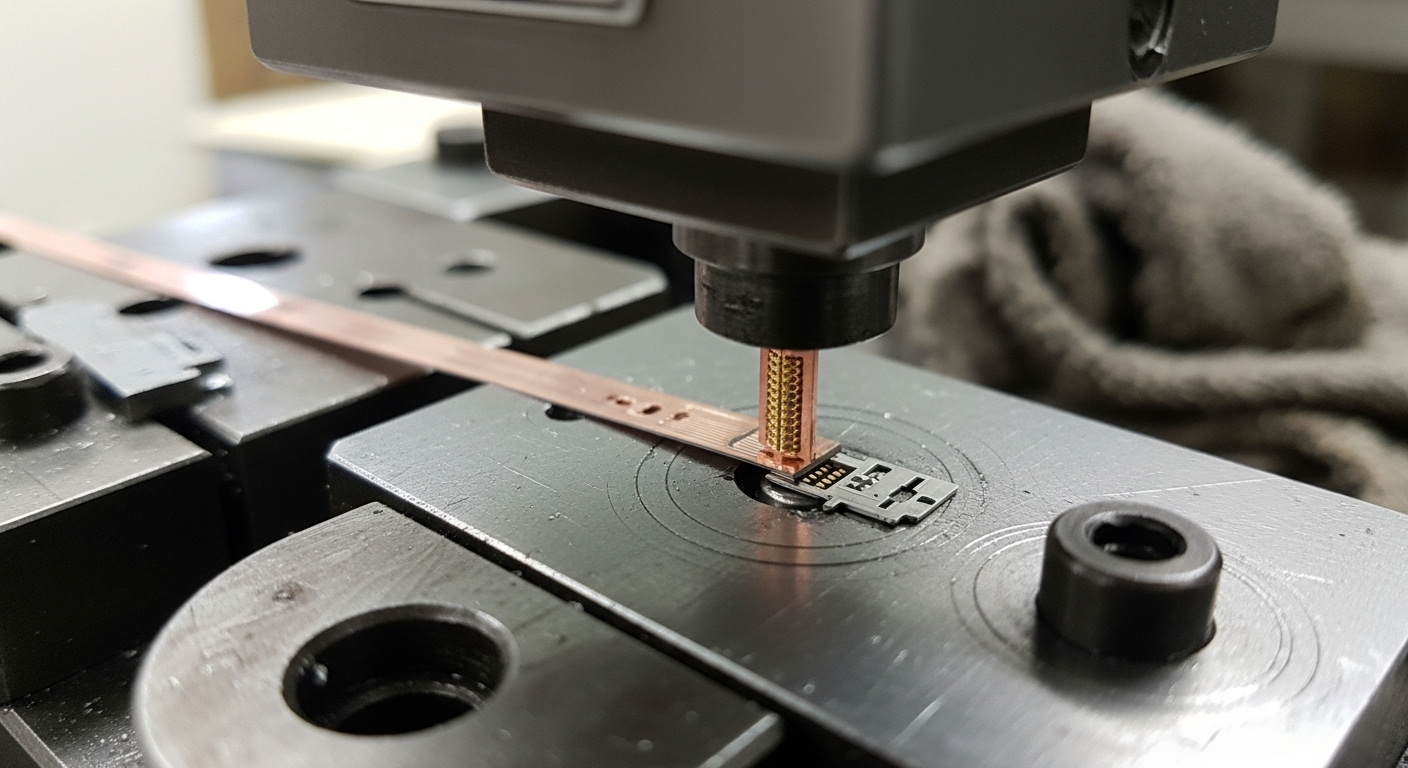

Nödvändigheten av precisionsverktyg

Vid tunnstansning är spelrummet – mellanrummet mellan stansen och formen – mikroskopiskt. Om det är för stort får man grader; om det är för litet slits verktyget ut i förtid. Våra verktygsmakare är experter på att skapa formar med spel mätt i mikron för att säkerställa ett rent, graderfritt snitt vid varje slag, även på de tunnaste materialen.

Vanliga tillämpningar för fin- och mikroprägling

Vi arbetar vanligtvis med tunna material för industrier som kräver precision och miniatyrisering. Detta inkluderar:

- Elektronik: EMI/RFI-skärmning, batterikontakter, ledningsramar och kontakter.

- Medicinskt: Komponenter till kirurgiska instrument och delar till diagnostiska apparater.

- Flygindustrin: Shims, packningar och lättviktsfästen.

Vilka presskapaciteter behövs för maximal tjocklek?

Att pressa tjockplåt är ett spel med enorm kraft. Den primära begränsande faktorn är tonnaget, eller den maximala kraft våra pressar kan utöva för att klippa och forma materialet.

Pressens tonnages avgörande roll

Att skära ett 10 mm tjockt stålstycke kräver otrolig kraft. Vår pressflotta sträcker sig från 25 ton för små detaljer upp till 800 ton för grova arbeten. Det erforderliga tonnaget är en direkt funktion av materialets skjuvhållfasthet och den totala snittlängden. Vid alla förfrågningar beräknar våra ingenjörer först det erforderliga tonnaget för att säkerställa att vi har rätt maskin för jobbet.

Vikten av verktygshållfasthet och design

Kraften som krävs för att stansa tjock metall formar inte bara detaljen; den belastar verktyget. Våra kraftiga verktyg är tillverkade av robusta verktygsstål som D2, med förstärkta sektioner för att klara miljontals höga slagcykler. Dålig verktygsdesign är en viktig anledning till att mindre erfarna leverantörer misslyckas när de arbetar med tjocka material.

Exempel på tillämpningar för grovstansning

Våra stora tonnagekapaciteter är avgörande för industrier som kräver styrka och hållbarhet. Vi producerar ett brett utbud av specialanpassade stansdelar , inklusive:

- Fordon: Ramkomponenter, fjädringsfästen, motorfästen.

- Konstruktion: Strukturella kontakter, bottenplattor, kraftig hårdvara.

- Jordbruk: Maskinramar och redskapskomponenter.

Hur påverkar materialtyp gränserna för stansningstjocklek?

Alla metaller är inte skapade lika. Materialet du väljer har den enskilt största inverkan på hur tjockt vi praktiskt taget kan prägla din del. En 5 mm aluminiumdel är väldigt annorlunda att prägla än en 5 mm rostfri ståldel.

Stämpling av mjuka kontra hårda material

Mjukare material som aluminium, koppar och kolstål har lägre skjuvhållfasthet, vilket innebär att de kräver mindre tonnage för att skära och forma. Detta gör det ofta möjligt att pressa dem i större tjocklekar på en given press. Hårdare material, som höghållfasta stål och rostfritt stål, motstår deformation och kräver betydligt mer kraft.

En materialbaserad tjockleksguide

Denna tabell ger en allmän uppfattning om hur materialval påverkar tjocklekskapaciteten. Detta är grova uppskattningar; komplexa geometrier kan minska dessa maximumvärden.

| Materialtyp | Typisk maximal tjocklek (på 800-tons press) | Viktiga överväganden vid stämpling |

|---|---|---|

| Aluminium (5052) | ~ 12 mm (0,47 tum) | Låg kraft krävs, men benägen att skära; behöver smörjning. |

| Mjukt stål (1018) | ~ 10 mm (0,39 tum) | Mycket formbart, förutsägbart beteende, branschens baslinje. |

| Rostfritt stål (304) | ~ 6 mm (0,24 tum) | Hög kraft krävs, arbetet härdar snabbt, högt verktygsslitage. |

| HSLA-stål | ~ 8 mm (0,31 tum) | Högre kraft än mjukt stål, betydande återfjädring. |

Arbetshärdning och dess effekter

Material som rostfritt stål och vissa kopparlegeringar "deformationshärdar" mycket snabbt. Allt eftersom materialet böjs och formas blir det hårdare och mer sprött. För komplexa delar med flera böjningar måste vi ta hänsyn till detta i formkonstruktionen för att förhindra sprickor, vilket kan begränsa den praktiska tjockleken för djupdragna eller invecklade geometrier.

Hur påverkar delkomplexitet tjockleksbegränsningar?

En enkel planbricka är en sak; ett komplext djupdraget hölje är en helt annan. Geometrin på din detalj spelar en stor roll för att bestämma det möjliga tjockleksintervallet.

Djupdragning kontra enkel stansning

Blankning är helt enkelt att skära en 2D-form, så dess begränsningar är oftast knutna till tonnage. Djupdragning innebär att man sträcker ett metallämne till en 3D-form, som en burk eller ett hölje. För tjocka material är krafterna som krävs för att sträcka metallen enorma. För tunna material är materialet benäget att skrynklas eller rivas sönder. Det finns en "sweet spot" för djupdragning som balanserar materialtjockleken med dragdjupet.

Inverkan av snäva radier och skarpa drag

Att böja tjock metall runt ett vasst hörn skapar enorm spänningskoncentration. Att försöka forma en radie som är för snäv för materialets tjocklek är en primär orsak till sprickbildning. Som en allmän regel, erkänd av organisationer som Precision Metalforming Association (PMA) , bör den minsta inre böjningsradien vara minst lika med materialets tjocklek.

Balansering av funktioner med materialflöde

I en progressiv form flyter och sträcker sig metallen från en station till nästa. Delarnas egenskaper måste utformas för att möjliggöra detta flöde. Hål som stansas för nära en böjning kan bli deformerade. Smala sektioner kan skapa svaga punkter som brister under formningsbelastningen, särskilt med tjockare, mindre förlåtande material. Vår granskning av Design for Manufacturability (DFM) analyserar alltid dessa potentiella felpunkter.

Hur avgör vi rätt process för ert projekt?

Vi förväntar oss inte att du ska vara en expert på stämpling. Vårt jobb är att ta din design och utforma en pålitlig, repeterbar process för att producera den. Det är så vi säkerställer framgång från första kontakten.

Steg 1: Anbudsförfrågan och granskning av design för tillverkningsbarhet (DFM)

När du skickar in din ritning och dina krav analyserar vårt ingenjörsteam dem omedelbart. Vi beräknar den erforderliga vikten, bedömer materialet och letar efter eventuella egenskaper som kan utgöra en utmaning, som snäva radier eller djupa dragningar. Vi ger dig denna feedback i förväg.

Steg 2: Materialval och verktygsstrategi

Baserat på DFM-granskningen bekräftar vi materialvalet och kartlägger hela stansningsprocessen. Kommer det att vara en enstegsform eller en flerstegs progressiv form? Vilket verktygsstål krävs? Denna planeringsfas är avgörande för att säkerställa kvalitet och hantera kostnader.

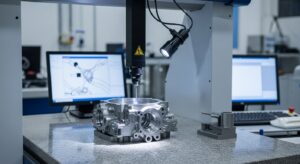

Steg 3: Prototypframtagning och första artikelinspektion (FAI)

Innan massproduktion påbörjas producerar vi en första artikel från produktionsverktyget. Denna del genomgår en rigorös inspektion där vi mäter varje enskild funktion mot din ritning. Vi förser dig med en detaljerad FAI-rapport för ditt godkännande, vilket garanterar att vår process kan producera din del perfekt innan huvudkörningen börjar.

Om författaren

Mitt namn är Kevin. Min karriär började i USA, där jag köpte in industriell hårdvara och fick personligen veta kostnaderna för att arbeta med leverantörer som inte kunde leverera på sina löften. Sedan 1993 har jag tillämpat dessa hårt vunna lärdomar på att bygga Prime Metals. Vi har skapat en fabrik som kombinerar robust ingenjörskonst med den transparenta kommunikation och rigorösa kvalitetssystem (som ISO 9001 och PPAP) som internationella köpare förväntar sig. Vi säljer inte bara delar; vi tillhandahåller tillverkningslösningar.

Vanliga frågor (FAQ)

Vad är skillnaden mellan blanking och fineblanking?

Blankning är standardprocessen för att skära en form från plåt. Finblankning är en specialiserad, mer exakt metod som använder en kombination av högt tryck och en V-ring för att producera en helt skuren, rak kant utan brottzon. Den används för högprecisionskomponenter men är vanligtvis begränsad till material under 12 mm.

Hur relaterar tonnage till materialtjocklek?

Tonnage är den kraft som pressen utövar. Den kraft som behövs beräknas genom att multiplicera snittets omkretslängd med materialtjockleken och sedan multiplicera med materialets skjuvhållfasthet. Att fördubbla materialtjockleken fördubblar effektivt tonnaget som krävs för ett snitt.

Kan man stansa delar från förpläterade eller belagda material?

Ja, vi arbetar ofta med förpläterat stål (som galvaniserat eller elektrotennpläterat) och förbelagt aluminium. Detta är ofta mer kostnadseffektivt än att plätera enskilda delar efter stansning. Verktyg måste utformas noggrant för att skydda beläggningen under formningsprocessen.

Vad är "återspringning" och hur kontrollerar man det?

Återfjädring är metallens tendens att återgå till sin ursprungliga form efter att ha böjts. Som förklaras av källor som Wikipedia om böjning kompenserar vi för detta genom att "överböja" delen med en exakt mängd, vilket bestäms av materialtyp, tjocklek och böjningsradie.

Redo att starta ditt projekt?

Att navigera komplexiteten kring materialtjocklek, tonnage och verktyg är vår expertis. Ni står för designen, och vi konstruerar en robust och kostnadseffektiv stanslösning för att förverkliga den.

Låt vårt team granska ditt projekt och ge en tydlig väg till produktion.